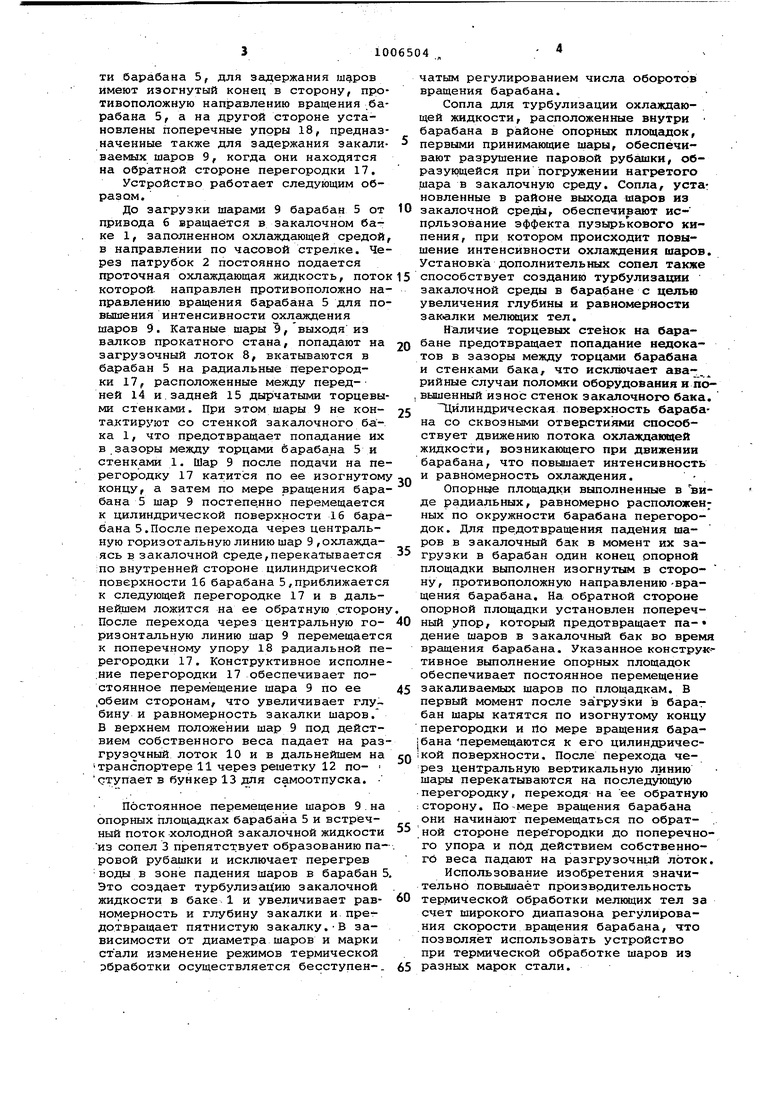

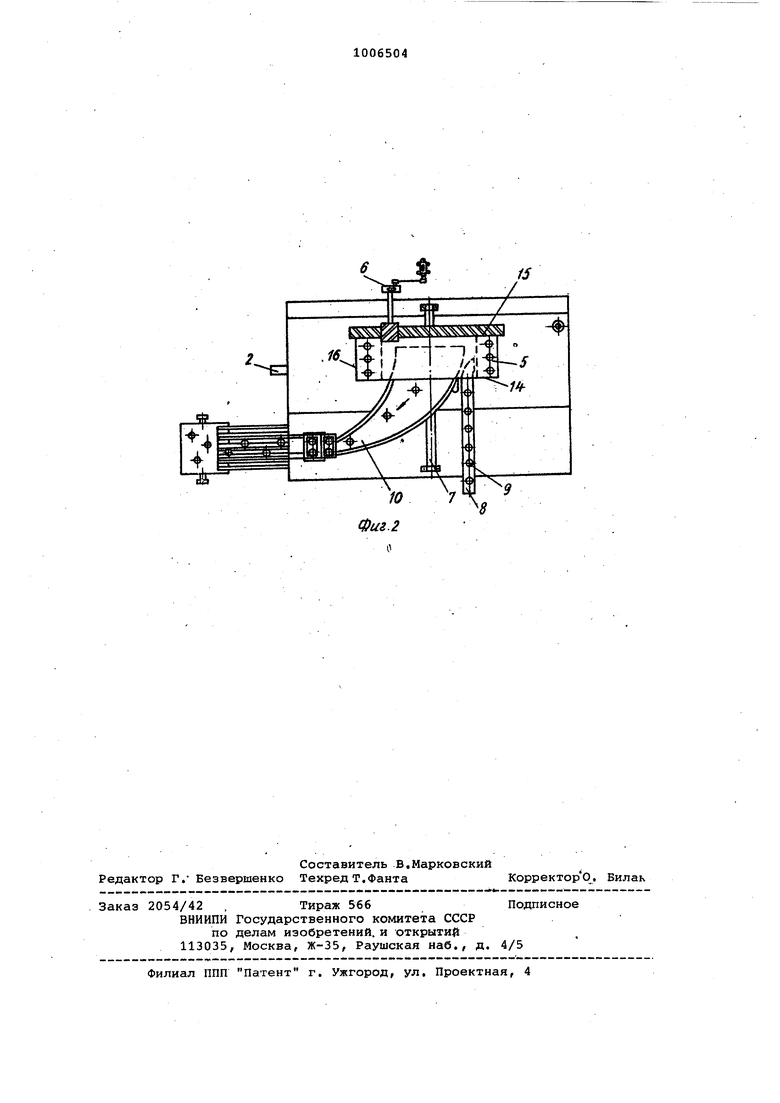

Изобретение относится к .термичес-i кой обработке меташлических изделий и предназначено для использования при охлаждении помольных шаров при закал ке. Известно устройство для охлаждени изделий, содержащее механизм подачи, корпус с размещеннымв нем шнеком, ось которого выполнена из трубы с от верстиями, и трубку для подвода охла дителя Г . Однако закалка происходит недоста точно интенсивно и равномерно из-за наличия пара в охлаждающей среде, ко торый трудно удаляется из .закалочног устройства. Кроме того, при закалке катаных шаров недокаты, попадавшие в устройство, препятствуют перемещению шаров по шнеку, что снижает интенсив ность .и равномерность закалки, а так же вызывает аварийные случаи. Известно также устройство для закалки деталей, содержащее камеру с загрузочным и разгрузочным лоткаМи, транспортируемую систему в виде спиральной дорожки и патрубок для подво да закалочной среды, выходное отверс тие которого расположено йад спираль ной дорожкой, причем загрузочный лоток установлен с возможностью переме щения относительно спиральной дорожки, а разгрузочный лоток выполнен перфорированным 2 , Недостатком известного устройства является то, что в разгрузочном лотк постоянно находится горячая охлаждаю ;щая среда,которая не циркулирует вмес-те с общим потоком. Это снижает скорость охлаждения и уменьшает глубину закалки. Кроме того, в камере охлаж-дения отсутствует турбулизация охла.дителя, что снижает интенсивность охлаждения. Наиболее близким .к изобретению по технической сущности является устройство для закалки изделий, содержащее закалочный бак и расположенный в нем приводной барабан с внутренними опорными площадками з . Недостатки устройства - низкая надежность в эксплуатации, замедленное и неравномерное охлаждение, что не позволяет получить достаточную глубину и равномерность закалки, а также низкая производительность. Указанные недостатки обусловлены тем, что отсутствие торцевых стенок в районе ячеек создает благоприятные условия для попадания недокатов в зазоры между торцами барабана и стенками бака, что приводит к заклиниванию барабана и его поломке, а также вызывает повышенный иЗНос стенок бака и снижение производительности агрегата Наличие сплошной наружной цилиндрической и внутренней конической поверхностей препятствует движению потока охлаждающей жидкости, возникаю«его при вращении барабана и спосоЪствующего повышению интенсивности и равномерности охлаждения. Кроме того, конструкция опорных площадок не обеспечивает большую глубину и равномерность закалки так как шары после, попадания в ячейку значительное время находятся в покое относительно барабана, Цель изобретения - увеличение глубины и равномерности закалки. Поставленная цель достигается тем, что устройство, содержащее закалочный бак и расположенный в нем приводной барабан с внутренними опорными площадками, снабжено ориентированными вдоль опорных площадок соплами для подачи охлаждающей среды, а площадки выполнены в виде радиальных перегородок, изогнутых в сторону, противоположную вращению барабана.с упорами на них. На фиг. 1 показано устройство с разрезом закалочного бака; на фиг.2 то же,вид сверху. Устройство для закалки .изделий содержит закалочный бак 1 с охлаждающей средой, снабженный патрубком 2 для подачи охладителя, соплами 3 для турбулизации охлаждающей среды и сливным патрубком 4, с помощью которого поддерживается определенный уровень охладителя в закалочном баке 1. Сопла 3 для турбулизации охлаждающей жидкости установлены в районе опорных площадок, первыми принимающими шары и в районе -выхода шаров из закалочной среды и подсоединены к подводу охла.дителя. В закалочном баке 1 горизонтально смонтирован приводной бара бан 5 с приводом 6 и осью 7 вращении. Со стороны открытого торца барабана 5 вставлен загрузочный лоток 8, предназначенный для загрузки барабана 5 катаными шарами 9, вЬлиедшими из вал- ков стана. Для сбора закаленных шаров со стороны открытого торца барабана 5 смонтирован разгрузочный лоток 10, на который под действием собственного веса попадают - закаленные шары 9. Носок разгрузочного лотка 10 установлен по высоте первого звена транспортера 11, предназначенного для извлечения закаленных шаров 9 из закалочного бака 1. На уровне верхнего звена транспортера 11 под углом установлена решетка 12, по которой катятся шары в бункер 13 для самоотпуска. Приводной барабан 5 состоит „из передней 14 и задней 15 дырчатых торцевых стенок, между которыми размещены закаливаемые шары 9, цилиндрической поверхности 16 со сквозными отверстиями, к которой раднально прикреплены перегор.одки 17, служащие в качестве опорных площадок для закаливаемых шаров 9, Радиальные перегородки 17, равномерно расположенные по окружноети барабана 5, для задержания шаров имеют изогнутый конец в сторону, противоположную направлению вращения барабана 5, а на другой стороне установлены поперечные упоры 18, предназначенные также для задержания закаливаемых шаров 9, когда они находятся на обратной стороне перегородки 17, Устройство работает следующим образом. До загрузки шарами 9 барабан 5 от привода 6 вращается в закалочном баке 1, заполненном охлаждающей средой в направлении по часовой стрелке. Через патрубок 2 постоянно подается проточная охлаждающая жидкость, поток которой, направлен противоположно направлению вращения барабана 5 для повышения интенсивности охлаждения шаров 9. Катаные шары Ъ, выходя из валков прокатного стана, попадают на загрузочный лоток 8, вкатываются в барабан 5 на радиальные перегородки 17, расположенные между передней 14 и.задней 15 дырчатыми торцевыми стенками. При этом шары 9 не контактируют со стенкой закалочного бака 1, что предотвращает попадание их в зазоры между торцами барабана 5 и стенками 1. Шар 9 после подачи на пе регородку 17 катится по ее изогнутому концу, а затем по мере вращения бара бана 5 шар 9 постепе.нно перемещается к цилиндрической поверхности 16 бара бана 5.После перехода через центральную горизотальную линию шар 9 , охлаждаясь в закалочной среде,перекатывается ;по внутренней стороне цилиндрической поверхности 16 барабана 5,приближается к следующей перегородке 17 и в дальнейшем ложится на ее обратную сторону После перехода через центральную горизонтальную линию шар 9 перемещаетс к поперечному упору 18 радиальной пе регородки 17. Конструктивное исполне ;ние перегородки 17 -обеспечивает постоянное перемещение шара 9 по ее ,обеим сторонам, что увеличивает глубину и равномерность закалки шаров. В верхнем положении шар 9 под действием собственного веса падает на раз грузочный лоток 10 и в дальнейшем на транспортере 11 через решетку 12 по- ступает в бункер 13 для самоотпуска. Постоянное перемещение шаров 9.на опорных площсщках бараба;на 5 и встречный поток холодной закалочной жидкости из сопел 3 препятствует образованию паровой рубашки и исключает перегрев воды в зоне падения шаров в барабан 5 Это создает турбулизацию закалочной жидкости в баке 1 и увеличивает равномерность и глубину закалки и пре дотвращает пятнистую закалку.-В зависимости от диаметра шаров и марки стали изменение режимов термической рбработки осуществляется бесступен-. чатым регулированием числа оборотов вращения барабана. Сопла для турбулизации охлаждающей жидкости, расположенные внутри барабана в районе опорных площадок, первыми принимающие шары, обеспечивают разрушение паровой рубашки, образующейся при погружении вагрютого шара в закалочную среду. Сопла, уста: новленные в районе выхода шаров из закалочной среда, обеспечивают испрльзование эффекта пузырькового кипения, при котором происходит повышение интенсивности охлаждения шаров. Установка дополнительных сопел также способствует созданию турбулизации закешочной среды в барабане с целью увеличения глубины и равномерности закалки мелющих тел. Наличие торцевых стенок на барабане предотвращает попадание недокатов в зазоры между торцами барабана и стенками бака, что исключает ава-. рийные случаи поломки оборудования и повышенный износ стенок закалочного бака. Цилиндрическая поверхность барабана со сквозными отверстиями способствует движению потока охлаждающей жидкости, возникающего при движении барабана, что повышает интенсивность и равномерность охлаждения. Опорные площадки выполненные в виде радиальных, равномерно расположенных по окружности барабана перегородок. Для предотвращения падения шаров в закалочный бак в момент их загрузки в барабан один конец опорной площадки выполнен изогнутЕом в сторону, противоположную направлению -вращения барабана. На обратной стороне опорной площадки установлен поперечный упор, который предотвращает па- дение шаров в закалочный бак во время вращения барабана. Указанное конструк-тивное выполнение опорных площадок обеспечивает постоянное перемещение закаливаемых шаров по площадкам. В первый момент после загрузки в бараг баи шары катятся по изогнутому концу перегородки и По мере вращения бара|бана перемещаются к его цилиндричес1КОЙ поверхности. После перехода через центральную вертикальную линию шары перекатываются на последующую перегородку, переходя на ее обратную :сторону. вращения барабана они начиналот перемещаться по обрат- . ной стороне перегородки до поперечного упора и пОд действием собственного веса падают на разгрузочный лоток. Использование изобретения значительно повышает производительность термической обработки мелющих тел за счет широкого диапазона регулирования скорости вращения барабана, позволяет использовать устройство при термической обработке шаров из разных марок стгши.

15

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для охлаждения шаров | 1982 |

|

SU1057558A1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ШАРОВ | 1999 |

|

RU2210606C2 |

| Установка для закалки шаров | 1976 |

|

SU729262A1 |

| Способ и устройство термической обработки шаров | 2016 |

|

RU2634541C1 |

| Устройство для закалки шаров | 1984 |

|

SU1257107A1 |

| ЗАКАЛОЧНЫЙ КОНВЕЙЕР ДЛЯ ПОМОЛЬНЫХ ШАРОВ | 1972 |

|

SU326230A1 |

| Автомат для закалки деталей типа колец | 1979 |

|

SU865933A1 |

| Установка для закалки шаров | 1983 |

|

SU1201333A1 |

| УСТРОЙСТВО И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШАРОВ | 2011 |

|

RU2455369C1 |

| Устройство для закалки шаров | 1989 |

|

SU1749270A2 |

УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ИЗДЕЛИЙ, содержащее закалочный бак и рас .положенный в нем приводной барабан с. внутренншли опорными площадками ,Ъ т - личающееся тем, что, с целью увеличения глубины и равномерности закалки, оно снабжено ориентированными вдоль опорных площадок соплами для подачи охлаждающей среды, а ; площадки выполнены в виде радиальных ;перегородок, изогнутых в сторону, противоположную вращению барабана с ; упорами на них. S 17 сл о Фиг.1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для охлаждения деталей | 1976 |

|

SU592854A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ УПРАЖНЕНИЙ НА МУНДШТУКЕ ДУХОВЫХ ИНСТРУМЕНТОВ | 1923 |

|

SU619A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| 0 |

|

SU162558A1 | |

| Способ добывания бензина и иных продуктов из нефти, нефтяных остатков и пр. | 0 |

|

SU211A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-03-23—Публикация

1980-10-31—Подача