Изобретение относится к устройствам для охлаждения и может быть использовано при термической обработке крупногабаритных изделий, например, соединительных деталей трубопроводов диаметром до 1420 мм.

Цель изобретения - улучшение условий эксплуатации путем снижения парообразования и устранения выброса охладителя

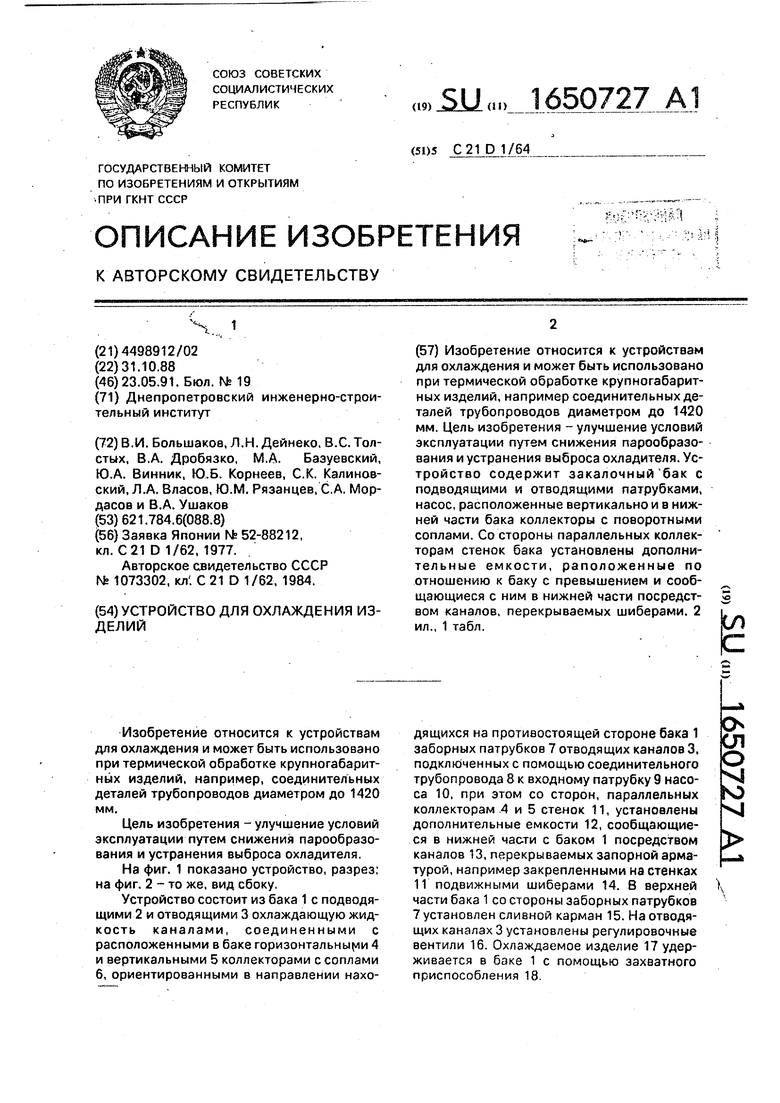

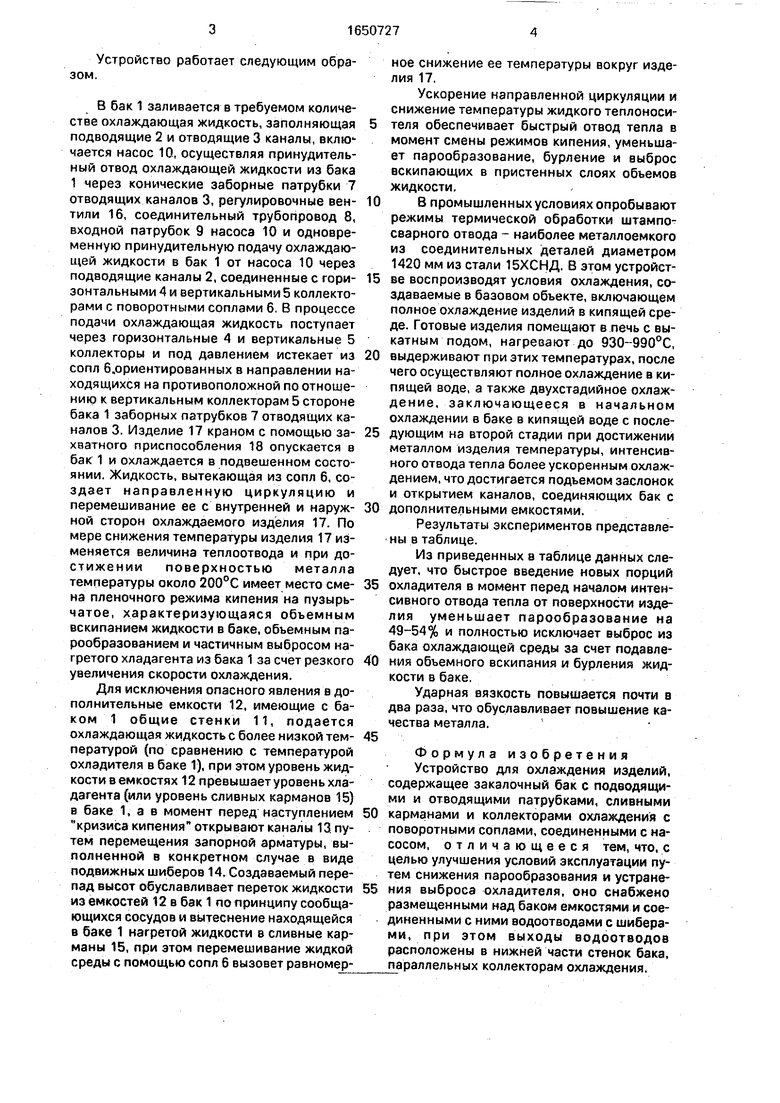

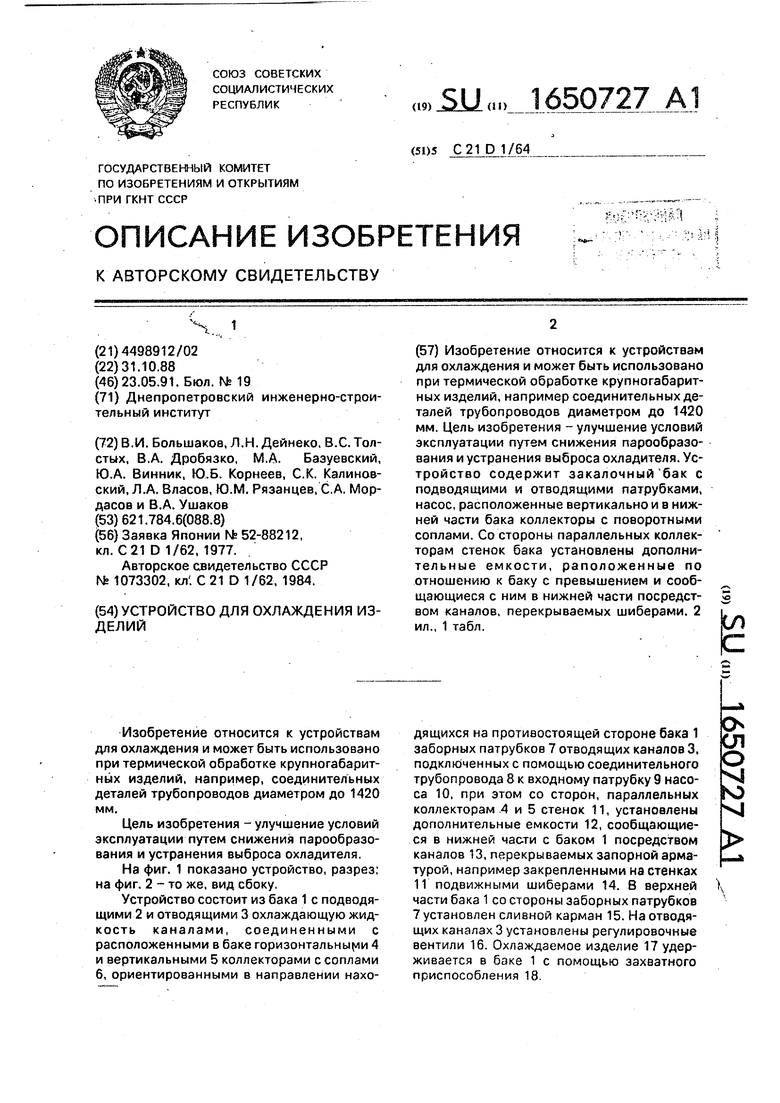

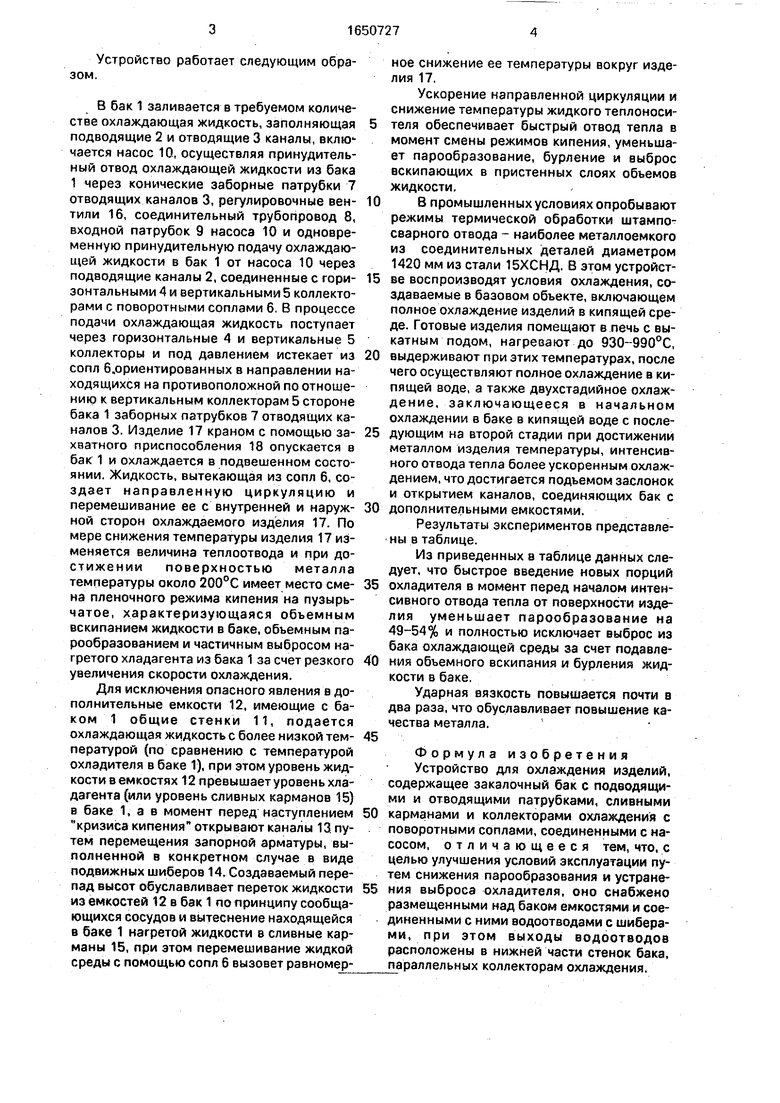

На фиг. 1 показано устройство, разрез; на фиг. 2 - то же, вид сбоку

Устройство состоит из бака 1 с подводящими 2 и отводящими 3 охлаждающую жидкость каналами, соединенными с расположенными в баке горизонтальными 4 и вертикальными 5 коллекторами с соплами 6, ориентированными в направлении находящихся на противостоящей стороне бака 1 заборных патрубков 7 отводящих каналов 3. подключенных с помощью соединительного трубопровода 8 к входному патрубку 9 насоса 10, при этом со сторон, параллельных коллекторам 4 и 5 стенок 11, установлены дополнительные емкости 12, сообщающиеся в нижней части с баком 1 посредством каналов 13, перекрываемых запорной арматурой, например закрепленными на стенках 11 подвижными шиберами 14. В верхней части бака 1 со стороны заборных патрубков 7 установлен слиеной карман 15. На отводящих каналах 3 установлены регулировочные вентили 16 Охлаждаемое изделие удерживается в баке 1 с помощью захватного приспособления 18

V4

Устройство работает следующим образом.

В бак 1 заливается в требуемом количестве охлаждающая жидкость, заполняющая подводящие 2 и отводящие 3 каналы, вклю чается насос 10, осуществляя принудительный отвод охлаждающей жидкости из бака 1 через конические заборные патрубки 7 отводящих каналов 3, регулировочные вентили 16, соединительный трубопровод 8, входной патрубок 9 насоса 10 и одновременную принудительную подачу охлаждающей жидкости в бак 1 от насоса 10 через подводящие каналы 2, соединенные с горизонтальными 4 и вертикальными 5 коллекторами с поворотными соплами 6. В процессе подачи охлаждающая жидкость поступает через горизонтальные 4 и вертикальные 5 коллекторы и под давлением истекает из сопл б.ориентированных в направлении находящихся на противоположной по отношению к вертикальным коллекторам 5 стороне бака 1 заборных патрубков 7 отводящих каналов 3. Изделие 17 краном с помощью захватного приспособления 18 опускается в бак 1 и охлаждается в подвешенном состоянии. Жидкость, вытекающая из сопл 6, создает направленную циркуляцию и перемешивание ее с внутренней и наружной сторон охлаждаемого изделия 17. По мере снижения температуры изделия 17 изменяется величина теплоотвода и при достижении поверхностью металла температуры около 200°С имеет место смена пленочного режима кипения на пузырь- чатое, характеризующаяся объемным вскипанием жидкости в баке, объемным парообразованием и частичным выбросом нагретого хладагента из бака 1 за счет резкого увеличения скорости охлаждения.

Для исключения опасного явления в дополнительные емкости 12, имеющие с баком 1 общие стенки 11, подается охлаждающая жидкость с более низкой температурой (по сравнению с температурой охладителя в баке 1), при этом уровень жидкости в емкостях 12 превышает уровень хладагента (или уровень сливных карманов 15} в баке 1, а в момент перед наступлением кризиса кипения открывают каналы 13. путем перемещения запорной арматуры, выполненной в конкретном случае в виде подвижных шиберов 14, Создаваемый перепад высот обуславливает переток жидкости из емкостей 12 в бак 1 по принципу сообщающихся сосудов и вытеснение находящейся в баке 1 нагретой жидкости в сливные карманы 15, при этом перемешивание жидкой среды с помощью сопл 6 вызовет равномерное снижение ее температуры вокруг изделия 17,

Ускорение направленной циркуляции и снижение температуры жидкого теплоносителя обеспечивает быстрый отвод тепла в момент смены режимов кипения, уменьшает парообразование, бурление и выброс вскипающих в пристенных слоях объемов жидкости,

0 В промышленных условиях опробывают режимы термической обработки штампо- сварного отвода - наиболее металлоемкого из соединительных деталей диаметром 1420 мм из стали 15ХСНД. В этом устройст5 ве воспроизводят условия охлаждения, создаваемые в базовом объекте, включающем полное охлаждение изделий в кипящей среде. Готовые изделия помещают в печь с вы- катным подом, нагревают до 930-990°С,

0 выдерживают при этих температурах, после чего осуществляют полное охлаждение в кипящей воде, а также даухстадийное охлаждение, заключающееся в начальном охлаждении в баке в кипящей воде с после5 дующим на второй стадии при достижении металлом изделия температуры, интенсивного отвода тепла более ускоренным охлаждением, что достигается подъемом заслонок и открытием каналов, соединяющих бак с

0 дополнительными емкостями.

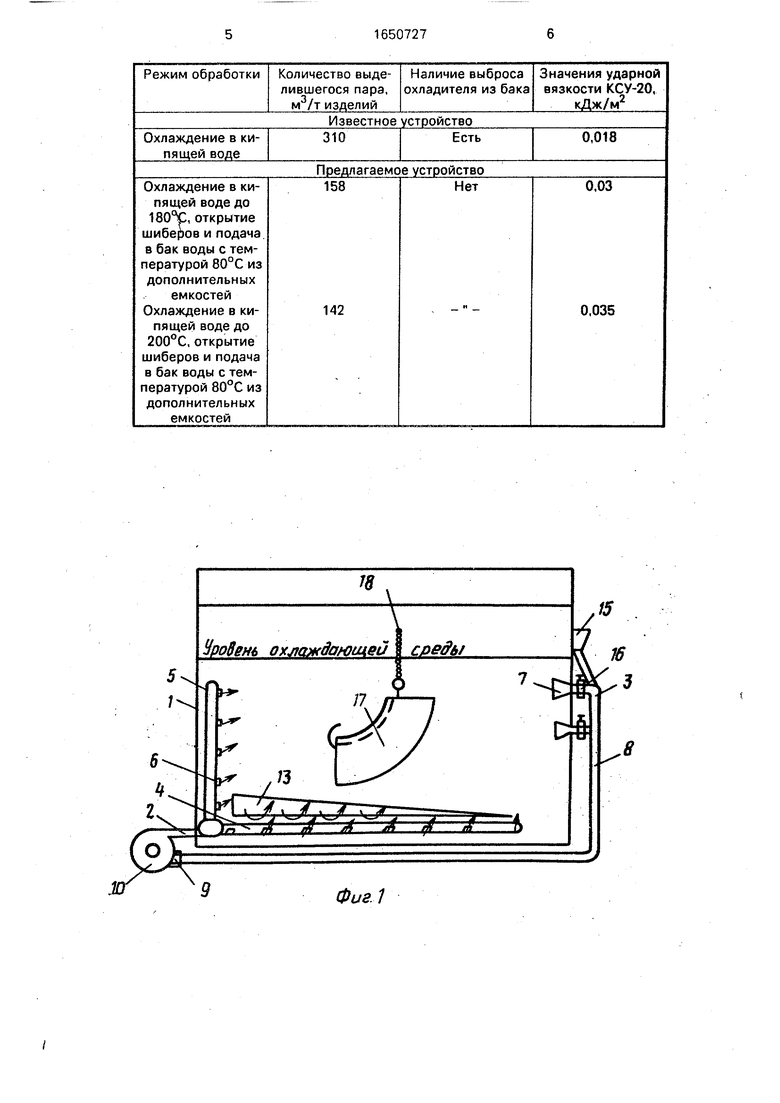

Результаты экспериментов представлены в таблице.

Из приведенных а таблице данных следует, что быстрое введение новых порций

5 охладителя в момент перед началом интенсивного отвода тепла от поверхности изделия уменьшает парообразование на 49-54% и полностью исключает выброс из бака охлаждающей среды за счет подавле0 ния объемного вскипания и бурления жидкости в баке.

Ударная вязкость повышается почти в два раза, что обуславливает повышение качества металла.

5

Формула изобретения Устройство для охлаждения изделий, содержащее закалочный бак с подводящими и отводящими патрубками, сливными

0 карманами и коллекторами охлаждения с поворотными соплами, соединенными с насосом, отличающееся тем, что, с целью улучшения условий эксплуатации путем снижения парообразования и устране5 ния выброса охладителя, оно снабжено размещенными над баком емкостями и соединенными с ними водоотводами с шиберами, при этом выходы водоотводов расположены в нижней части стенок бака, параллельных коллекторам охлаждения.

Фиг.1

УроВёнь &т@оЗы Уровень ffM. Воды

К

11

О О

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для охлаждения изделий | 1982 |

|

SU1073302A1 |

| Устройство для охлаждения изделий | 1984 |

|

SU1201324A1 |

| Способ термической обработки крупногабаритных изделий | 1988 |

|

SU1576578A1 |

| ОПРЕСНИТЕЛЬНАЯ УСТАНОВКА | 2009 |

|

RU2412909C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО ПАРА С ПОСЛЕДУЮЩЕЙ КОНДЕНСАЦИЕЙ ЕГО С ПОЛУЧЕНИЕМ ОБЕССОЛЕННОЙ ВОДЫ | 2011 |

|

RU2461772C1 |

| МОКРЫЙ СКРУББЕР | 2012 |

|

RU2490055C1 |

| ПУЛЬСАЦИОННЫЙ ГАЗООХЛАДИТЕЛЬ | 2001 |

|

RU2218526C2 |

| УСТАНОВКА ДЛЯ ПЕРЕГОНКИ ЖИДКОСТЕЙ И ВЫПАРИВАНИЯ РАСТВОРОВ | 1995 |

|

RU2090512C1 |

| Молочный танк-охладитель | 1980 |

|

SU899022A1 |

| Способ изготовления жидкостного охладителя | 2016 |

|

RU2647866C2 |

Изобретение относится к устройствам для охлаждения и может быть использовано при термической обработке крупногабаритных изделий, например соединительных деталей трубопроводов диаметром до 1420 мм. Цель изобретения - улучшение условий эксплуатации путем снижения парообразования и устранения выброса охладителя. Устройство содержит закалочный бак с подводящими и отводящими патрубками, насос, расположенные вертикально и в нижней части бака коллекторы с поворотными соплами. Со стороны параллельных коллекторам стенок бака установлены дополнительные емкости, раположенные по отношению к баку с превышением и сообщающиеся с ним в нижней части посредством каналов, перекрываемых шиберами. 2 ил., 1 табл

ФиВ-t

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для охлаждения изделий | 1982 |

|

SU1073302A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-05-23—Публикация

1988-10-31—Подача