(S) УСТРОЙСТВО для ЗАМЕНЫ АРМАТУРЫ НА ДЕЙСТВУЮЩЕМ ТРУБОПРОВОДЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для замены арматуры на действующем трубопроводе | 1979 |

|

SU922420A1 |

| Устройство для замены прокладки во фланцевых соединениях действующих трубопроводов | 1979 |

|

SU875175A1 |

| Устройство для замены арматуры на действующем трубопроводе | 1974 |

|

SU516868A1 |

| УСТРОЙСТВО ДЛЯ РАЗЪЕДИНЕНИЯ И СБЛИЖЕНИЯ ФЛАНЦЕВ | 2024 |

|

RU2836655C1 |

| Устройство для разъединения фланцев | 2019 |

|

RU2715759C1 |

| УСТРОЙСТВО ДЛЯ ЗАМЕНЫ АРМАТУРЫ НА ДЕЙСТВУЮЩЕМ ТРУБОПРОВОДЕ | 1973 |

|

SU376631A1 |

| МУФТА АВАРИЙНОГО РАЗЪЕДИНЕНИЯ | 2023 |

|

RU2813001C1 |

| Гидродомкратный блок для проведения ремонтно-восстановительных работ по замене устьевого оборудования скважин | 2022 |

|

RU2780181C1 |

| ОПОРНОЕ ПЛАСТМАССОВОЕ КОЛЬЦО, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО СБОРКИ И РАЗБОРКИ | 2005 |

|

RU2296906C1 |

| Фланцевое соединение | 2022 |

|

RU2788024C1 |

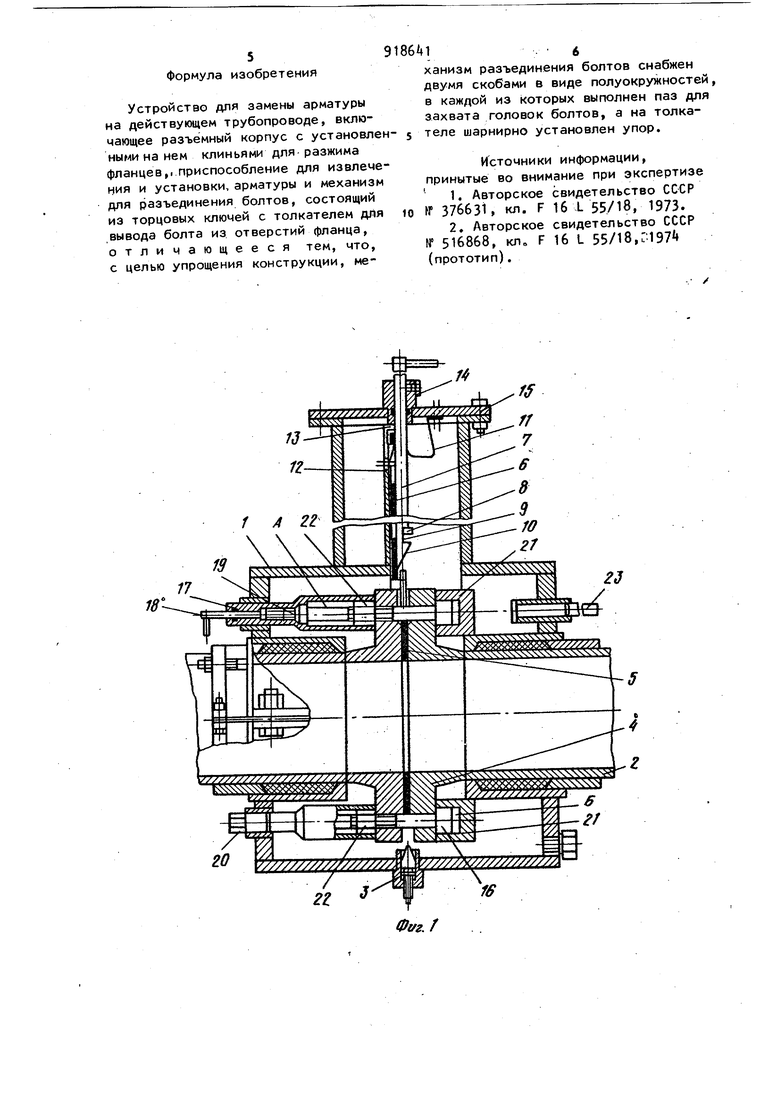

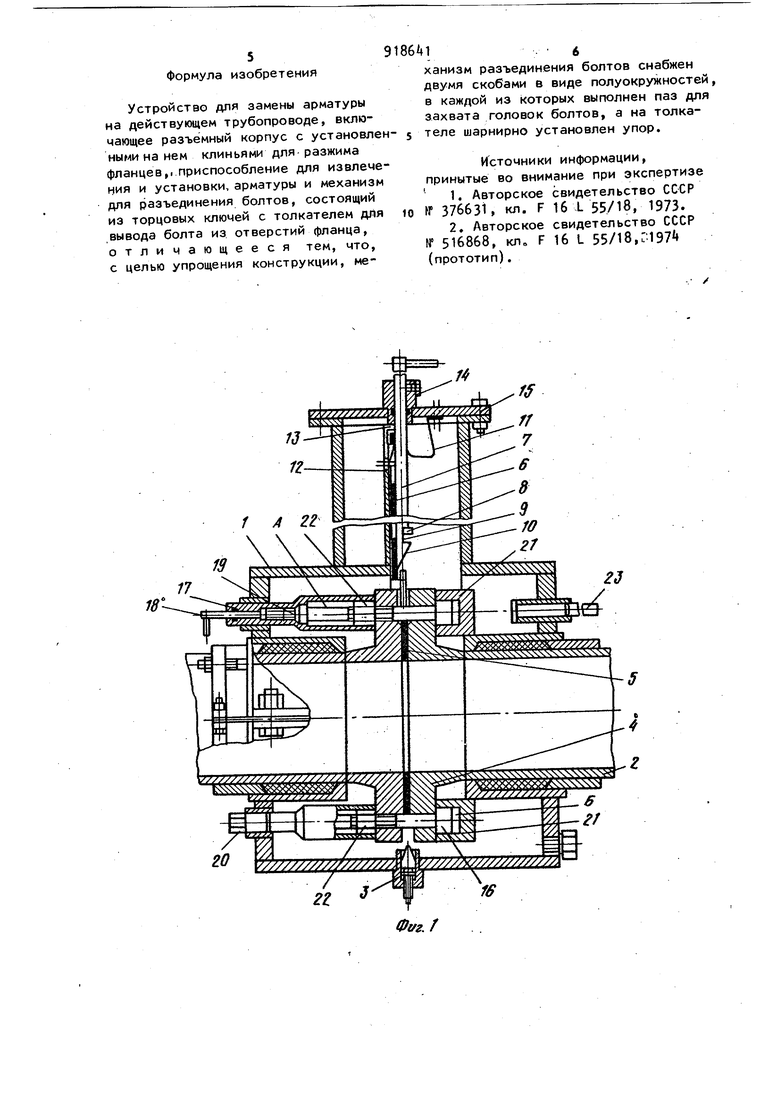

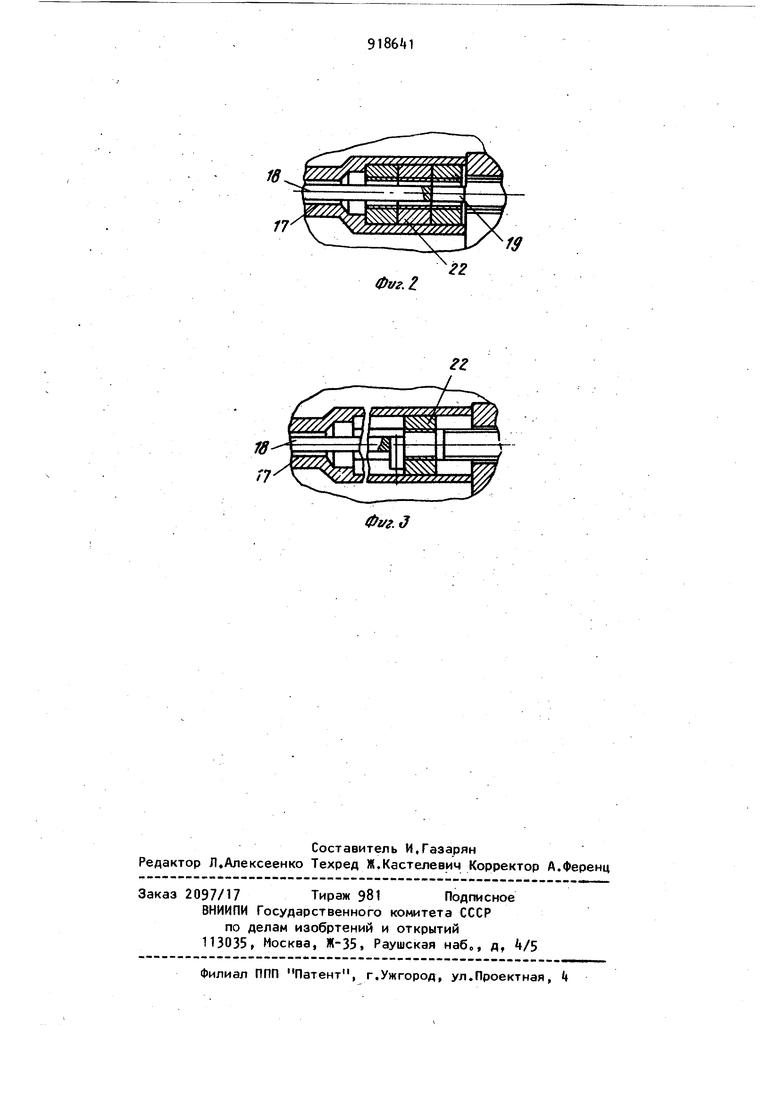

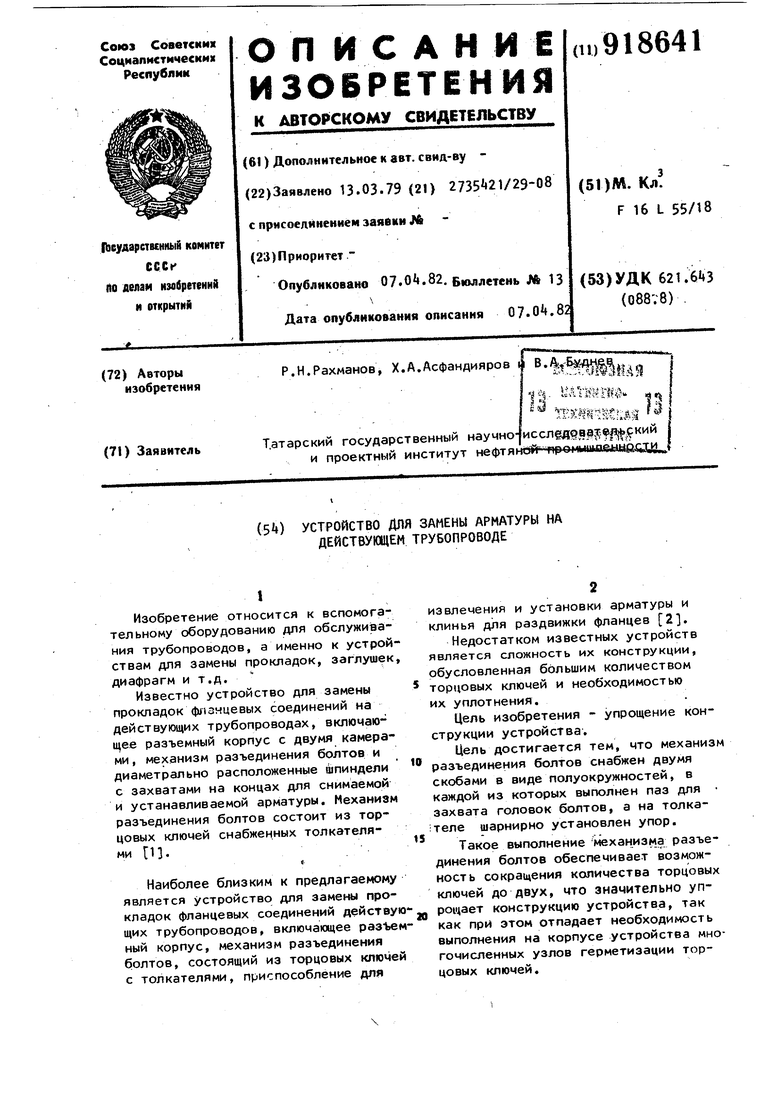

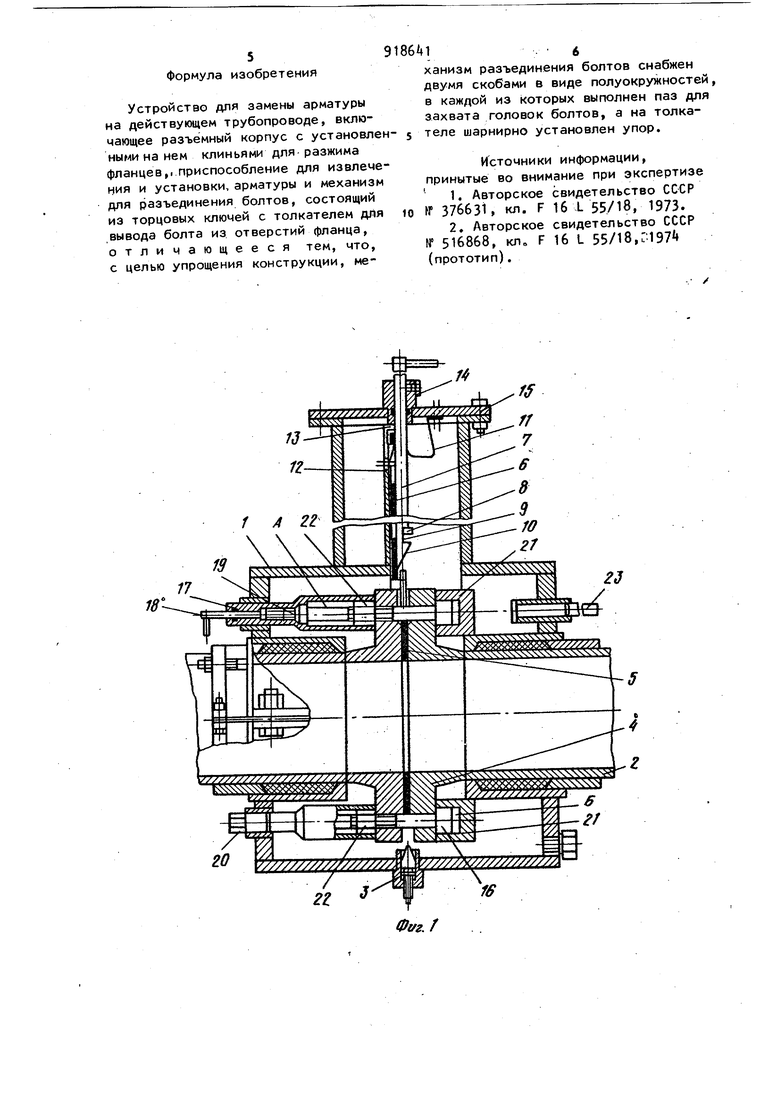

Изобретение относится к вспомогательному оборудованию для обслуживания трубопроводов, а именно к устрой ствам для замены прокладок, заглушек диафрагм и т.д. Известно устройство для замены прокладок флзнцевых соединений на действующих трубопроводах, включающее разъемный корпус с двумя камерами, механизм разъединения болтов и диаметрально расположенные шпиндели с захватами на концах для снимаемой и устанавливаемой арматуры. Механизм разъединения болтов состоит из торцовых ключей снабженных толкателями П . Наиболее близким к предлагаемому является устройство для замены прокладок фланцевых соединений действую щих трубопроводов, включающее ный корпус, механизм разъединения болтов, состоящий из торцовых ключей с толкателями, приспособление для извлечения и установки арматуры и клинья для раздвижки фланцев 2. Недостатком известных устройств является сложность их конструкции, обусловленная большим количеством торцовых ключей и необходимостью их уплотнения.. Цель изобретения - упрощение конструкции устройства. Цель достигается тем, что механизм разъединения болтов снабжен двумя скобами в виде полуокружностей, в каждой из которых выполнен паз для захвата головок болтов, а на толкателе шарнирно установлен упор. Такое выполнение механизма разъединения болтов обеспечивает возможность сокращения количества торцовых ключей до двух, что значительно упрощает конструкцию устройства, так как при этом отпадает необходимость выполнения на корпусе устройства многочисленных узлов герметизации торцовых ключей. На фиг. 1 схематически изображено предлагаемое устройство, продольный разрез; на фиг. 2 - разрез зева торцового ключа с толкателем в момен свинчивания гаек болтов; на фиг, 3 то же, в момент навинчивания гаек болтов. Устройство включает разъемный корпус 1, на котором перпендикулярно оси трубопровода 2 установлены клинья 3 для разжатия фланцев k, и приспособление для извлечения дефектной 5 и установки новой 6 прокла док, состоящее из подвижного штока 7 с упором 8, пазом 9 и клином 10 на рабочем конце, Z-образного захвата 11, кассеты 12 с направляющими пазами для размещения в них новой (устанавливаемой) прокладки, подвижного фиксатора 13 для фиксации прокладки в определенном положении. Подвижный шток 7 с определенных положениях фиксируется посредством фиксато ра И. Захват Т1 и шток 7 крепятся на фланце 15. Параллельно оси трубопровода на торцах полуразъемов корпуса установлен механизм разъединения болтов 16, включающий торцовый ключ 17с полостью А и размещенным внутри ключа толкателем 18, на конце которого шарнирно закреплен упор 19 Диаметрально относительно ключа 17 установлен второй торцовый ключ 20, не имеющий толкателя. Для исключения проворачивания болтов 16 при свинчивании гаек механизм разъединения болтов снабжен двумя скобами 21 в виде полуокружностей, в каждой из которых выполнен паз Б для захвата головок болтов Толкатель 18 предназначен для вывода болтов 16 из отверстий фланцев после отвинчивания гаек 22 на участке верх ней полуокружности фланцевого соединения. Для возврата болтов в положение для навинчивания гаек на корпусе 1 установлен толкатель 23. Замену арматуры, например проклад {(и фланцевого соединения трубопровода, осуществляют следующим образом. До установки корпуса устройства на ремонтируемый трубопровод в направляющих кассеты 12 размещают новую пpoклa y y 6 и фиксируют ее фиксатором 13. Фланец 15 присоединяют к кор пусу 1 (при этом шток 7 касается плоскости прокладки 6), На предварительно ориентированные головки болтов 16 одевают скобы 21, полуразъемы корпуса устанавливают на трубопровод и соединяют между собой таким образом, чтобы шток 7 разместился в плоскости разъема фланцевого соединения. Для более надежной ориентации корпуса относительно фланцевого соединения можно .пользоваться клиньямиЗ, как направляющими. Герметизированный относительно трубопровода корпус вращают посредством закрепленных на нем захватов (не показаны) вокруг трубопровода до совпадения осей торцовых ключей 17 и 20 (с выдвинутым толкателем 18) с болтами 16, размещенными соответственно на нижней и верхней полуокружностях фланцевого соединения. Гайки 22 болтов на участке нижней полуокружности расслабляют, а на верхней выкручивают, оставляя в полости А. Затем ключ 17 устанавливают соосно с болтом, лежащим на середине скобы 21, и толкателем 18 выталкивают его вместе со скобой и остальными болтами верхней полуокружности в положение, обеспечивающее свободное извлечение прокладки 5 из фланцевого разъема. Для этого клиньями 3 разжимают фланцы 4 и перемещают вниз шток 7, который своим клином 10 проходит между фланцем и снимаемой прокладкой 5 захватывая ее в паз 9. Прокладку 5 перемещают вверх до зацепления с захватом 11, что достигается поднятием и поворотом штока 7. При повороте штока 7 упором 8 отжимается фиксатор 13 и новая прокладка фиксируется в пазу 9 штока. Далее, опуская шток 7 вниз, новую (Устанавливаемую) прокладку 6 по направляющим кассеты 12 проталкивают на место установки, т.е. во фланцевый разъем. Шток 7 поднимают вверх и фиксируют в этом положении фиксатором 1А. Затем толкателем 23 проталкивают скобу 21 с болтами в первоначальное положение, отводят клинья 3 и торцовым ключом 17 навинчивают гайки 22, подталкивая их к болту из полости А посредством шарнирного упора 19. Одновременно закручивают гайки болтов на нижней полуокружности разъема и производят демонтаж корпуса 1. Технико-экономический эффект изобретения заключается в удешевлении конструкции устройства за счет ее упрощения. Формула изобретения Устройство для замены арматуры на действующем трубопроводе, включающее разъёмный корпус с установле ными на нем клиньями для разжима фланцев,, приспособление для извлече ния и установки, арматуры и механизм для разъединения болтов, состоящий из торцовых ключей с толкателем для вывода болта из отверстий фланца, отличающееся тем, что, с целью упрощения конструкции, ме0yg.f . 6 ханизм разъединения болтов снабжен двумя скобами в виде полуокружностей, в каждой из которых выполнен паз для захвата головок болтов, а на толкателе шарнирно установлен упор. Источники информации, принытые во внимание при экспертизе 1. Авторское свидетельство СССР f 376631, кл. F 16 1 55/18, 1973. 2, Авторское свидетельство СССР № 516868, кл F 16 L 55/18,197 (прототип).

Авторы

Даты

1982-04-07—Публикация

1979-03-13—Подача