1

Изобретение касается устройства центрирования вспомогательных средств для обжига, в особенности заполненных обжигательных капселей.

Для обеспечения надежной защиты заготовок при обжиге принято вставлять их в обжигательные капсели, и последние, в целях оптимального использования пространства .печи, проводить через печь штабелями. Известно устройство для укладки в штабеля заполненных обжигательных капселей.

В известном устройстве для укладки щтабеля заполненные обжигательные капсели на шаговом ленточном транспортере подаются в образованный в виде вертикального транспортера укладчик. На враш,ающейся цепи попарно закреплены качающиеся механические захваты. Они захватывают подготовленные обжигательные капсели и через полооборота цепи сгружают их на второй ленточный транспортер. При достижении желаемой высоты штабель обжигательных капселей транспортируется в направлении места подачи.

Однако при процессе механического захвата не происходит ;p,rfcTaTO4Hoe центрирование обжигательнь х капселей. Особенно отрицательное воздействие оказывают при этом относительно большие допуски обжигательных капселей.

Кроме того, из-за отсутствия точного центрирования как обжигательных капселей, так и помещенных в них заготовок, при укладке в штабель они относительно часто деформируются и получают повреждения, а из-за допусков обжигательных капселей, которые йзвестны.м образом подлежа Т размерному изменению в зависимости от числа кампаний печи, этот недостаток еще усиливается.

Известно также устройство укладки в штабеля, в котором керамические заготовки перед укладкой в обжигательный капсель проходят перед откидными упорами, так что возможно определенное центрирование, причем расположенные на турникете вакуумные захваты вставляют заготовки в подготовленные капсели, в то время как следующий вращающийся конвейер укладывает заполненные капсели в штабель.

20

В этом устройстве также невозможно совместное соосное центрирование обжигательных капселей и заготовок.

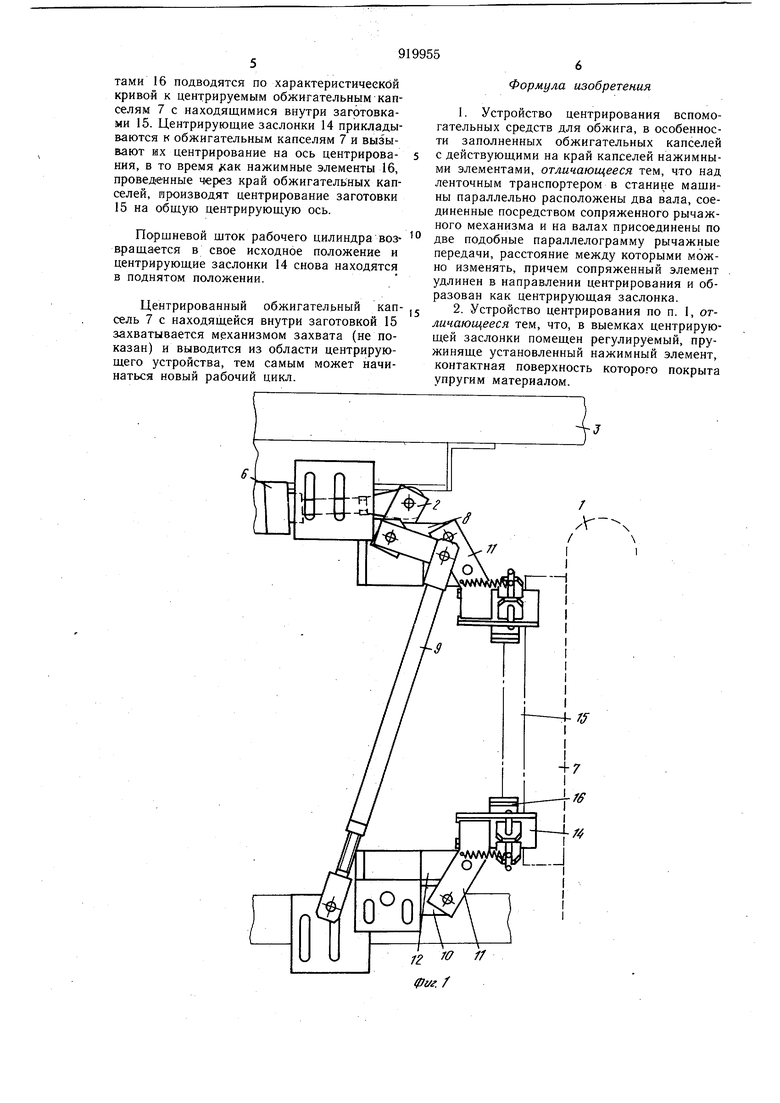

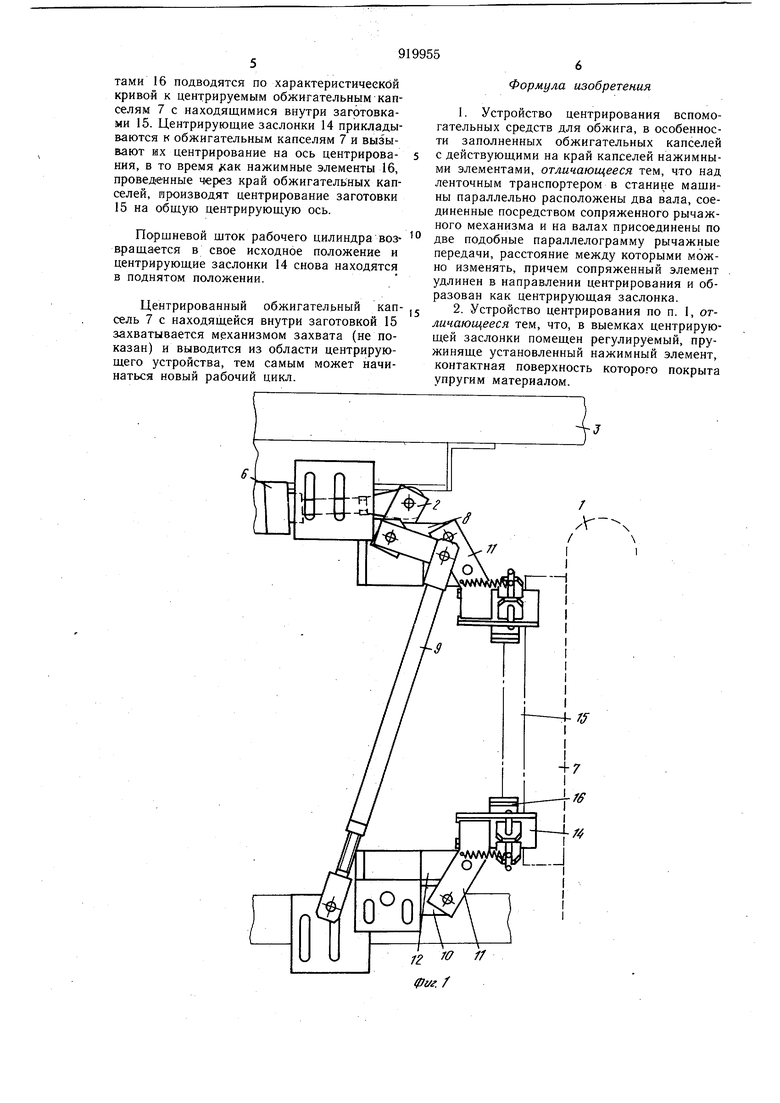

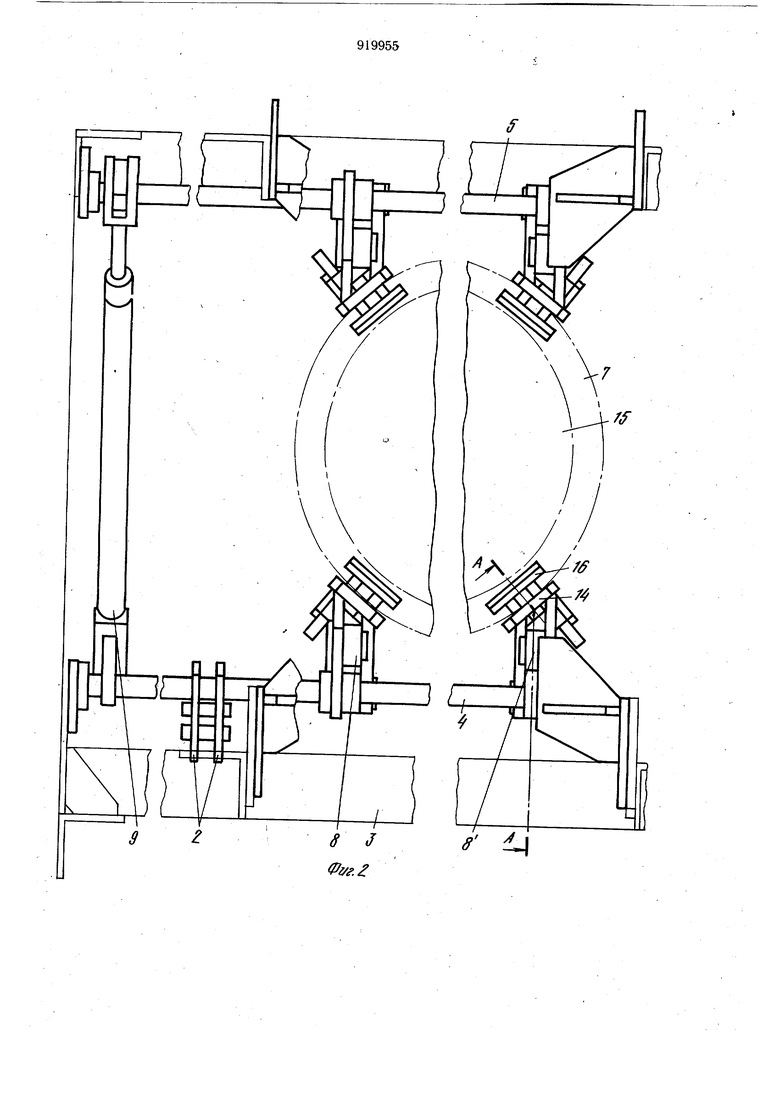

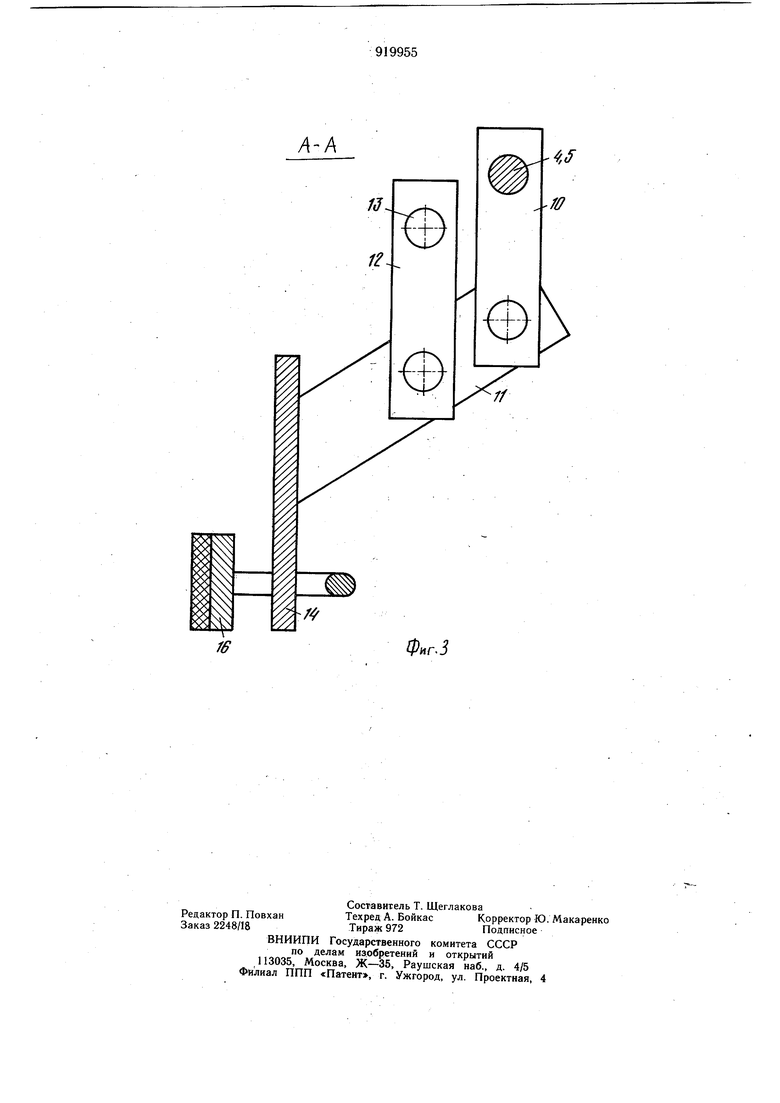

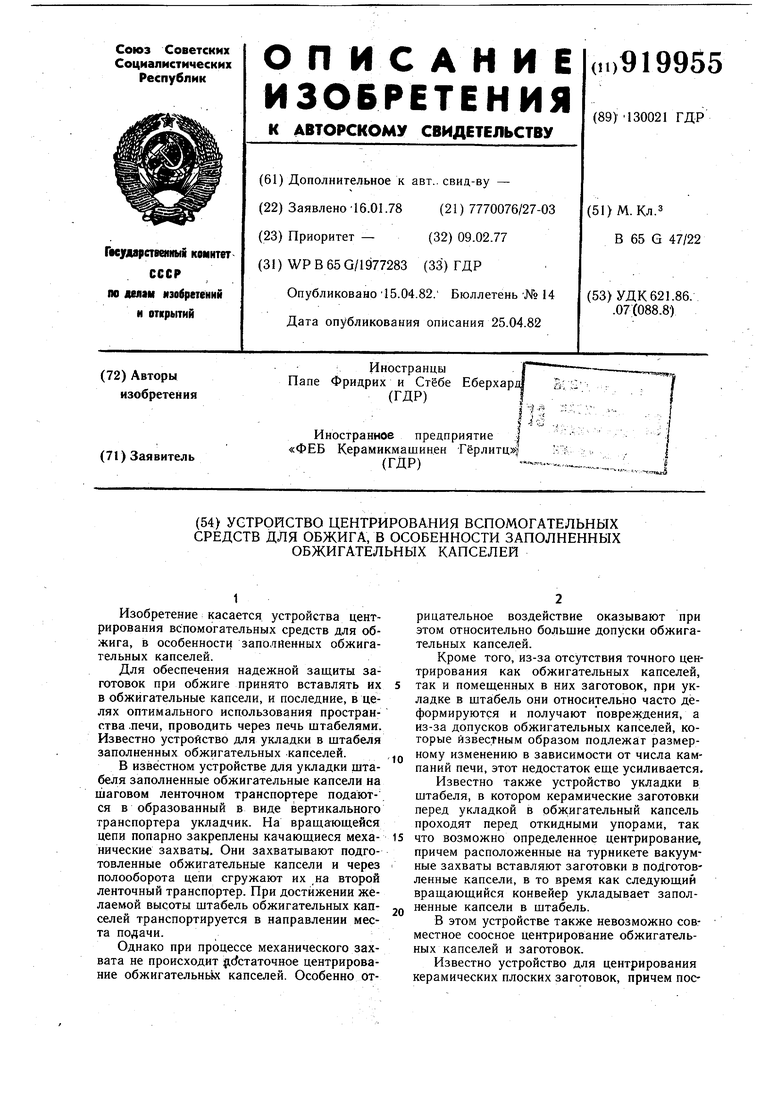

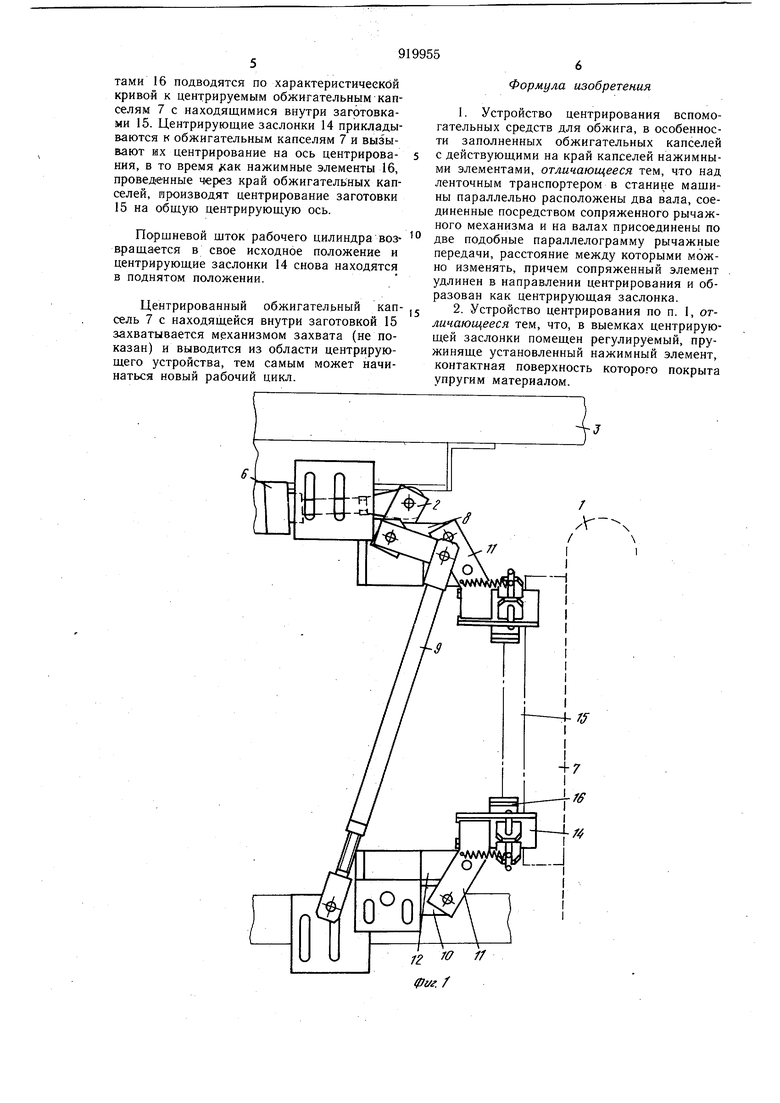

Известно устройство для центрирования керамических плоских заготовок, причем последние стоят на вакуумных подставках. Центрирование производства посредством откидных центрирующих колодок, которые многократно воздействуют на заготовку. Недостатком этого центрирующего устройства являются относительно высокие эксплуатадионко-технические затраты на управление. Размещение в известных устройствах для укладки в щтабеля невозможно без дальнейших трудностей, так как предусмотрено только центрирование заготовок. Известно также поднимаемое и опускаемое центрирующее устройство для заготовок имеющее, по меньщей мере, два центрирующих рычага, оснащенных центрирующими колодками. Для вертикального перемещения устройство оснащено гидравлическим или пневматическим рабочим цилиндром, в то время как горизонтальное перемещение центрирующих колодок осуществляется посредством нагруженного массой управляющего рычажного механизма, который через коленчатый рычаг соединен с центрирующими рычагами. Этим устройством также невозможно совместное центрирование на одну ось заготовки и обжигательных капселей; непосредственное расположение элементов устройства над центрируемыми заготовками не допускает съема заготовок вертикально наверх так, что при укладке в щтабеля заготовки могут подвергнуться новому изменению положения. В основу изобретения положена задача, создать -устройство, которое с помощью известных рычажных передач позволяло бы центрирование обжигательных капселей и находящихся внутри заготовок на общую ось центрирования. Целью изобретения является исключение в полной мере деформирования или повреждения заготовок, при укладке в щтабель обжигательных капселей и благодаря точному образованию щтабелей устранение помех в дальнейшем процессе изготовления. Цель достигается тем, что над ленточным транспортером в станине мащины параллельно расположены два вала, соединение посредством сопряженного рычажного механизма, и на валах присоединены по две подобные параллелограмму рычажные передачи, расстояние между которыми можно изменять, причем сопряженный элемент удлинен в направлении центрирования и образован как центрирующая заслонка. Кроме того в выемках центрирующей заслонки помещен регулируемый, пружинящий устанЬвленный нажимный элемент, контактная поверхность которого покрыта упругим материалом. Таким образом, достигается совместное центрирование обжигательных капселей и заготовок при укладке в щтабель и исключаются по существу помехи в дальнейщем технологическом процессе, вызванным недостаточным качеством штабелей. На фиг. 1 изображено прредлагаемое устройство, вид сбоку; на фиг. 2 - то же вид сверху; на фиг. 3 - разрез А-А на фиг. 2. Над ленточным транспортером 1 в станине мащины 3 перпендикулярно к направлению транспортирования капселей расположены два параллельных вала 4 и 5. Вал 4 оснащен жестким рычагом 2, на который воздействует поворотно связанный со станиной мащины 3 привод поршень-цилиндр 6. В целях передачи его движения вращения вал 4 посредством сопряженного рычажного механизма 9 соединен с валом 5. Для лучшей установки устройства сопряженный рычажный механизм 9 имеет возможность регулирования. На валах 4 и 5 расположены по две подобные, параллелограмму рычажные передачи 8 и 8. Для подгонки к обрабатываемым капселям 7 рычажные передачи могут быть передвинуты по валам 4 и 5. Рычажная передача 8 (8) состоит в основном из качающегося рычага 10, связанного с валами 4 и 5, свободный конец которого через спаренно собранный сопряженный элемент 11 шарнирно присоединен к расположенному в центре вращения 13 приводному рычагу 12. Сопряженный элемент 11 удлинен в направлении центра центрирования и на конце имеет вертикально стоящую центрирующую заслонку 14. Она оснащена выемками, в которых подвижно установлен под пружинной нагрузкой нажимный элемент 16. Расположение нажимного элемента 16 выбирается при этом таким, что плоскость передвижения лежит поверх верхнего края капселей. Для обеспечения осторожной обработки центрируемой заготовки 15 нажимный элемент 16 имеет прокладку из упругого материала, преимущественно резины. Ленточный транспортер 1 подает заполненные заготовками 15, например тарелками, обжигательные капсели 7 к устройству для укладки в щтабеля. При этом обжигательные капсели 7 могут располагаться на ленточном транспортере 1 плотно друг к другу или на некотором расстоянии. В зависимости от рабочего цикла устройства укладки в штабеля управляется привод поршеньцилиндр 6, так что для центрирования не требуется дополнительное машинное время. В исходном рабочем положении поршневой шток приводного цилиндра спущен, и центрирующая заслонка 14 находится в поднятом положении. После ввода заполненного обжигательного капселя 7 управляющий импульс вызывает рабочее движение привода поршень-цилиндра 6, вследствие чего вращательное движение передается через рычаг 2 вала 4. Сопряженный рычажный механизм 9 передает его синхронно валу 5. Вращение валов 4 и 5 вызывает поворот поворотного рычага 10, вследствие чего центрирующие заслонки 14 с нажимными элементами 16 подводятся по характеристической кривой к центрируемым обжигательным капселям 7 с находящимися внутри заготовками 15. Центрирующие заслонки 14 прикладываются к обжигательным капселям 7 и вызывают их центрирование на ось центрирования, Б то время как нажимные элементы 16, проведенные через край обжигательных капселей, производят центрирование заготовки 15 на общую центрирующую ось. Поршневой шток рабочего цилиндра возвращается в свое исходное положение и центрирующие заслонки 14 снова находятся в поднятом положении. Центрированный обжигательный капсель 7 с находящейся внутри заготовкой 15 захватывается механизмом захвата (не показан) и выводится из области центрирующего устройства, тем самым может начинаться новый рабочий цикл. Формула изобретения I. Устройство центрирования вспомогательных средств для обжига, в особенности заполненных обжигательных капселей с действующими на край капселей нажимными элементами, отличающееся тем, что над ленточным транспортером в станине машины параллельно расположены два вала, соединенные посредством сопряженного рычажного механизма и на валах присоединены по две подобные параллелограмму рычажные передачи, расстояние между которыми можно изменять, причем сопряженный элемент удлинен в направлении центрирования и образован как центрирующая заслонка. 2. Устройство центрирования по п. 1, отличающееся тем, что, в выемках центрирующей заслонки помещен регулируемый, пружиняще установленный нажимный элемент, контактная поверхность которо.о покрыта упругим материалом.

Л-А

Фнг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для укладки листов | 1981 |

|

SU1013380A1 |

| МАШИНА ДЛЯ ФОРМИРОВАНИЯ СУШИЛЬНЫХ ШТАБЕЛЕЙ | 1971 |

|

SU301306A1 |

| ЛИНИЯ ПРОДОЛЬНОЙ РЕЗКИ ЛЕНТЫ | 2007 |

|

RU2348493C1 |

| Устройство для укладки в стопу плоских предметов | 1975 |

|

SU648432A1 |

| ДЕЛИТЕЛЬНО-ЗАКАТОЧНЫЙ АВТОМАТ ДЛЯ ПРОИЗВОДСТВА ТЕСТОВЫХ ЗАГОТОВОК БАРАНОЧНЫХ ИЗДЕЛИЙ | 2012 |

|

RU2490895C1 |

| УСТРОЙСТВО для УКЛАДКИ ЗАГОТОВОК из СОРТОВОГО ПРОКАТА в ШТАБЕЛЬ | 1971 |

|

SU321313A1 |

| ШТАБЕЛЕФОРМИРУЮЩАЯ МАШИНА | 1969 |

|

SU240613A1 |

| УСТАНОВКА ДЛЯ ПРОГРЕВА ДЕРЕВЯННЫХ ЗАГОТОВОК | 1972 |

|

SU327051A1 |

| ДЕЛИТЕЛЬНО-ЗАКАТОЧНАЯ МАШИНА ДЛЯ ПРОИЗВОДСТВА ТЕСТОВЫХ ЗАГОТОВОК БАРАНОЧНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2325055C1 |

| Устройство для центрирования изделия по оси | 1977 |

|

SU663491A1 |

Авторы

Даты

1982-04-15—Публикация

1978-01-16—Подача