(Sk) КЕРАМИЧЕСКАЯ МАССА

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КИРПИЧА | 2001 |

|

RU2209795C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2005702C1 |

| МОДИФИЦИРОВАННАЯ ЛЕГКОПЛАВКАЯ ГЛИНИСТАЯ МАССА | 2014 |

|

RU2560048C1 |

| Керамическая масса для получения клинкерного кирпича | 2021 |

|

RU2754747C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИЗОВАННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2107050C1 |

| Керамическая масса | 1977 |

|

SU631494A1 |

| Сырьевая смесь для изготовления глиняного кирпича | 1990 |

|

SU1742264A1 |

| СПОСОБ УЛУЧШЕНИЯ ФОРМОВОЧНЫХ И СУШИЛЬНЫХ СВОЙСТВ ГЛИНИСТОГО СЫРЬЯ | 2004 |

|

RU2264364C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ КИРПИЧА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2360887C1 |

| Керамическая масса | 1980 |

|

SU1004309A1 |

Изобретение относится к производ ству строительной керамики и может быть использовано для изготовления глиняного кирпича. Известна керамическая масса для изготовления строительного кирпича, включающая глину, уголь, отощитель отходы картонно-бумажного производства 1 , Наиболее близкой к предлагаемой является керамическая масса 21 для изготовления кирпича, включающая глину, уголь, брак кирпича после сушки и измельченные отходы стекло волокна при следующем соотношении компонентов, весД: глина 76-79; уголь 1-1,5; брак кирпича после сушки 0,5-0,9; измельченные отходы стекловолокна остальное. Недостатком указанных масс является относительно невысокая прочно и морозостойкость. Цель изобретения - повышение прочности и морозостойкости глиняного кирпича. Указанная цель достигается тем, что кераг ическая масса для изготовления глиняного кирпича, включающая глину, уголь, отощитель и волокнистый компонент, содержит в качестве отощителя отходы обогащения железистых кварцитов, а в качестве волокнистого компонента отходы каолинового волокна при следующем соотношении компонентов, вес.: Глина62-95 УГОЛЬ1-3 Отходы обогащения железистых кварцитов 3-20 Отходы каолинового волокна1-15 Применение отходов обогащения железистых кварцитов в качестве отощающего компонента позволяет улучшить сушильные свойства массы, а также повысить прочность за счет наличия в массе окислов железа, содержащихся в.отходах обогащения железистых кварцитов.

Использование отходов каолинового волокна повышает ударную прочность и морозостойкость изделий а результате армирования глинистой матрицы и формирования микротрещиноватой структуры в изделиях.

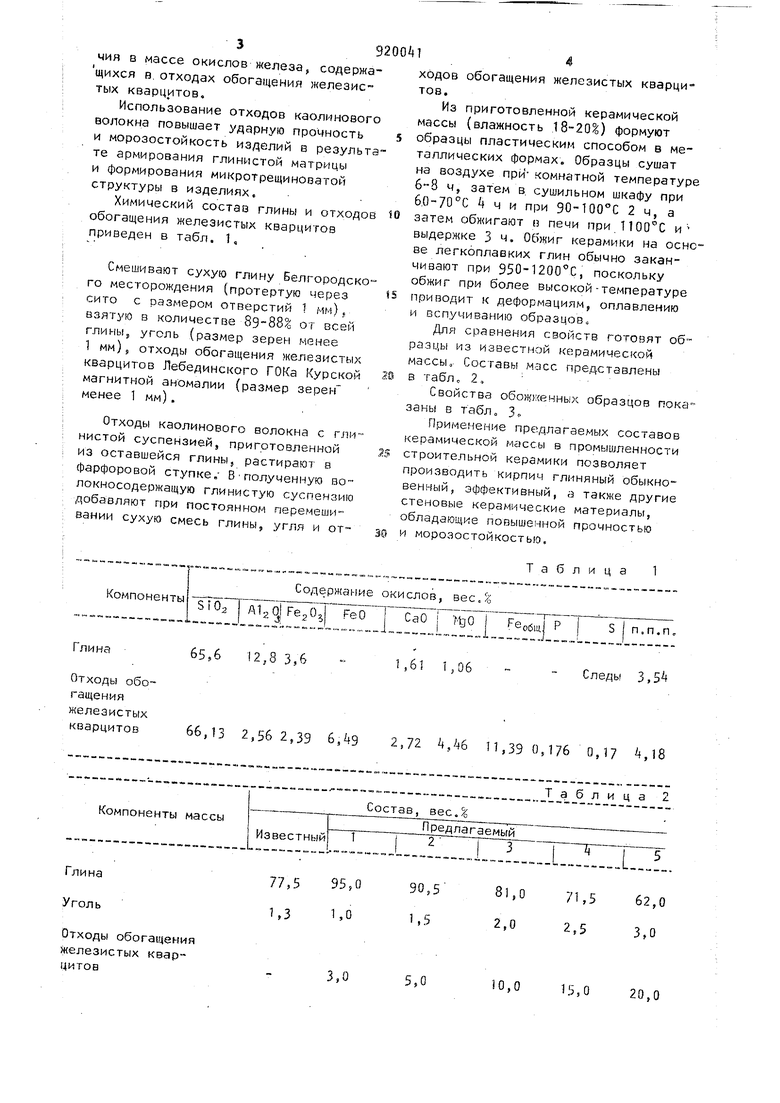

Химический состав глины и отходов обогащения железистых кварцитов приведен в табл. 1,

Смешивают сухую глину Белгородского месторождения (протертую через сито с размером отверстий 1 мм), взятую в количестве от всей глины, уголь (размер зерен менее 1 мм), отходы обогащения железистых кварцитов Лебединского ГОКа Курской магнитной аномалии (размер зерен менее 1 мм).

Отходы каолинового аолокна с глинистой суспензией, приготовленной из оставшейся глины, растирают и фарфоровой ступке. В полученную во локносодержащую глинистую суспензию добавляют при постоянном перемешивании сухую смесь глины, угля и оТ

65,6 12,8 3,6

Глина

Отходы обогащенияжелезистых кварцитов 66,13 2,562,39 6,49 2,72 4,46 П,39 О,176 О,17 4,18

. «.- ..жtiви. ..e,.«-.ai-«B-ce.-.e--rf-).. -«.и.-я.«,.,,в,в 77,5 95,0 1,3 ЬО Отходы обогащения железистых кварцитов

ходов обогащения железистых кварци тов.

Из приготовленной керамической массы (влажность 18-20) формуют

образцы пластическим способом в металлических формах. Образцы сушат на воздухе при комнатной температуре 6-8 ч, затем в. сушильном шкафу при 6. ч и при дО-100°С 2 ч, а

затем обжигают п печи при и выдер:4 ке 3ч, Обжиг керамики на основе легкоплавких глин обычно заканчивают при 950-1200°С, поскольку обжиг при более высокой-температуре

приводит к деформациям, оплавлению и вспучиванию образцов

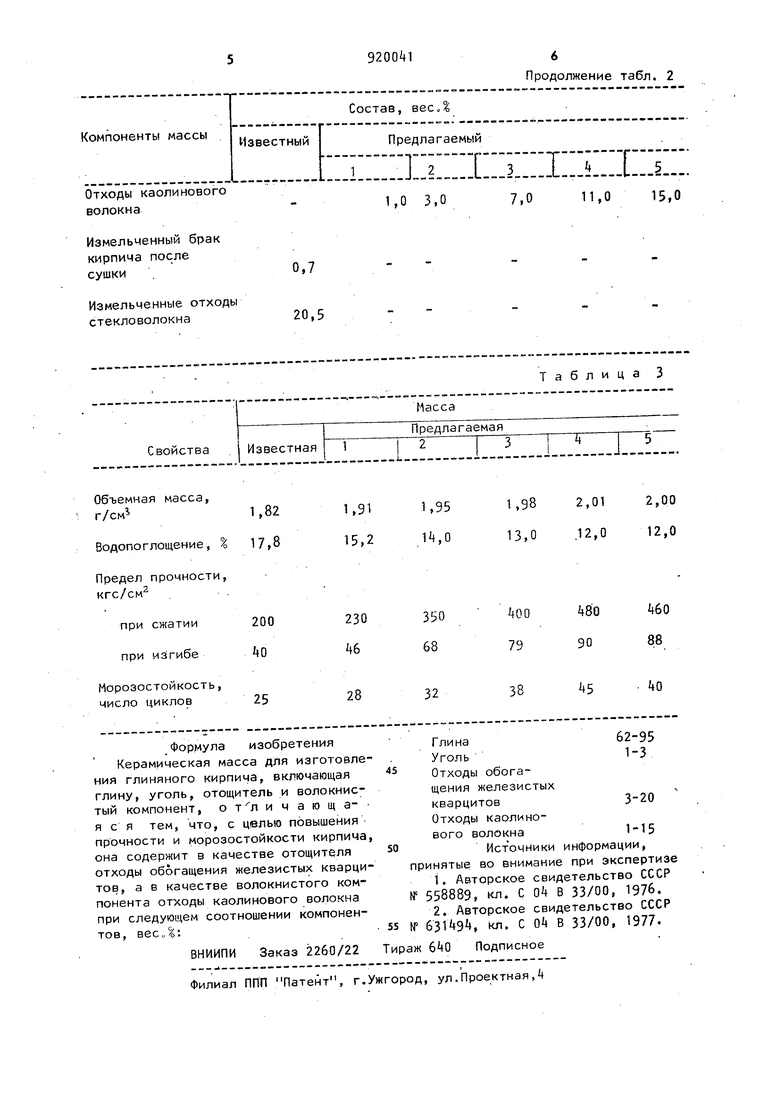

Для сравнения свойств готовят образцы из известной керамической массы. Составы масс представлены

в табл, 2,

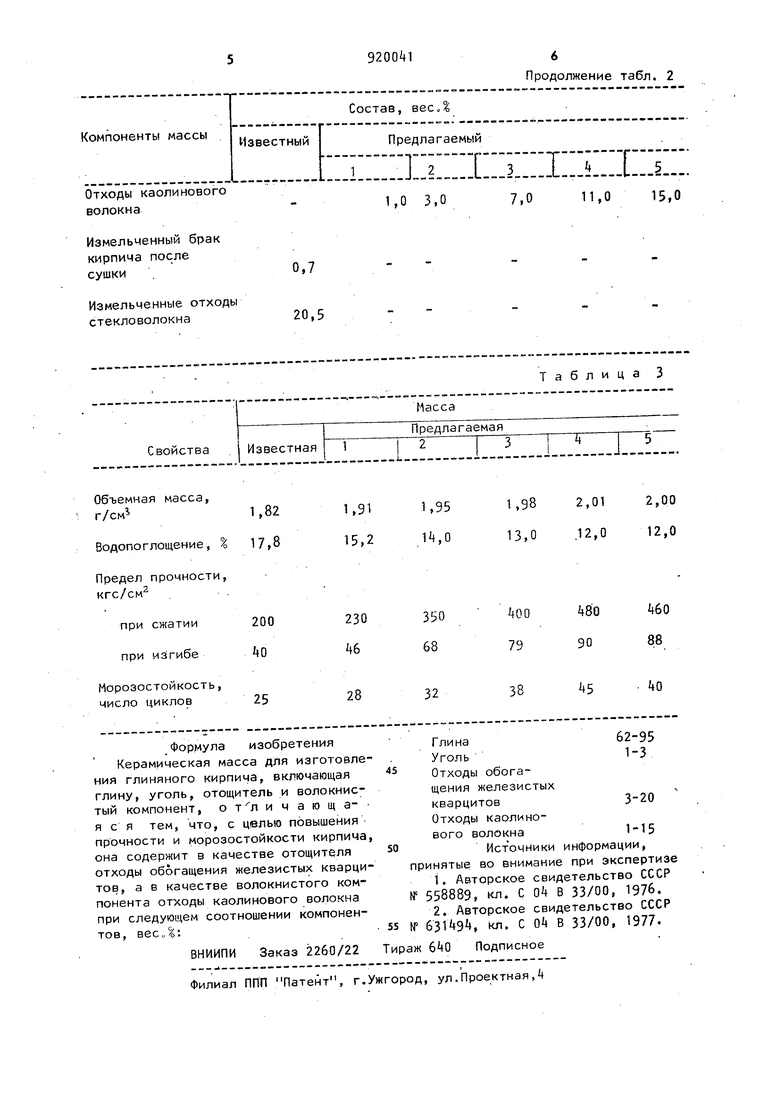

Свойства обощ{енных образцов пока заны в табЛо 3

Применение пре длагаемых составов керамической массы в промышленности

строительной керамики позволяет

производить кирпич глиняный обыкновенный, эффективный, а также другие стеновые керамические материалы, обладающие повышенной прочностью

и морозостойкостью.

Таблица 1

Следы 3,5

1,6 1,06

Таблица 2

Состав, вес.% 90,5 81,0 71,5 62,0 1,5 2,0 2,5 3,0 iO,0 15,0 20,0

Отходы каолинового волокна

Измельченный брак кирпича после

Продолжение табл. 2

1,0 3,0

11,0

7,0

15,0

Таблица 3

Авторы

Даты

1982-04-15—Публикация

1980-06-13—Подача