Изобретение относится к промышленности строительных материалов и может быть использовано при производстве керамического кирпича, а также камней и других изделий грубой керамики.

Известна сырьевая смесь (керамическая масса) для изготовления каменно-керамических и химическистойких изделий [1], включающая, маc.%: глинистую связку 10-40 и железную руду 60-90. Изделия, изготовленные из нее, имеют очень высокую прочность на сжатие и изгиб. Недостатком такой смеси является высокая плотность (2500-5000 кг/м), а также необходимость использования богатых промышленных руд и применение высокотемпературного (1250-1350oС) режима обжига при изготовлении изделий.

Известна также сырьевая смесь (керамическая масса) для изготовления глиняного кирпича [2]. Она включает, маc.%: глину 76-79, уголь 1,0-1,5, измельченный брак кирпича после сушки 0,5-0,9 и измельченные отходы стекловолокна остальное. Недостатком этой известной смеси является относительно невысокая прочность и морозостойкость (25 циклов).

Наиболее близкой к предлагаемой является сырьевая смесь (керамическая масса) для изготовления кирпича [3], включающая, мас.%: глину 62-95, уголь 1-3, отходы обогащения железистых кварцитов 3-20, отходы каолинового волокна 1-15. Эта известная смесь обеспечивает для изготовленного из нее кирпича высокую прочность на сжатие и изгиб (за счет наличия отходов каолинового волокна) и удовлетворительную морозостойкость (28-40 циклов). Недостатком ее является относительная дефицитность части компонентов (уголь и отходы каолинового волокна), что ограничивает использование территориально, а при наличии таковых дополнительно требуется их технологическая обработка.

Задачей изобретения было создание такой сырьевой смеси для изготовления керамического кирпича, которая без использования дефицитных компонентов могла обеспечить для изделий из нее приемлемые прочностные характеристики и, при этом, более высокую морозостойкость, чем у прототипа, за счет повышения активности взаимного влияния на образование черепка составляющих, входящих в компоненты сырьевой смеси, что могло расширить арсенал средств промышленности строительных материалов.

Технический результат достигается тем, что в сырьевой смеси для изготовления керамических изделий, преимущественно кирпича, включающей глину, содержащую раскислители, представленные Al2O3, Fe2O3 и CaO, и отходы обогащения железистых кварцитов, глина содержит 18-29 мас.% раскислителей, представленных спекающими - Al2O3, Fe2O3 и щелочными - CaO, K2O, Na2О составляющими, а отходы обогащения железистых кварцитов использованы в виде порошка, полученного при мокрой магнитной сепарации последних и имеющего, по крайней мере, не менее 60% по его массе фракцию менее 74•10-6 м и удельную поверхность не менее 250 м2/кг, при следующем соотношении компонентов, мас.%:

Глина с указанными раскислителями - 85 - 90

Порошок из отходов обогащения мокрой магнитной сепарации железистых кварцитов указанной дисперсности - 10 - 15

Для предлагаемой сырьевой смеси подходит глина Волоконовского месторождения Белгородской области, а также других месторождений Белгородской и Липецкой областей, так как их глина представлена 17,33-28,43% по своей массе спекающими (Al2O3, Fе2O3) и щелочными (СаО, К2О, Na2O) раскислителями. Для второго ее компонента подходят отходы обогащения мокрой магнитной сепарации железистых кварцитов Курской магнитной аномалии (КМА), так как они представляют собой высокодисперсный порошок, имеющий 60-80% по своей массе фракцию - 74•10-6 м (-0,074 мм) и удельную поверхность не менее 250 м2/кг. В связи с совершенствованием технологии магнитного обогащения будет происходить более глубокое извлечение железа. Для чего будут отрабатываться оптимальные режимы обогащения и дополнительного измельчения сырья для раскрытия зерен, содержащих магнитное железо. В силу чего дисперсность отходов обогащения железистых кварцитов будет возрастать, при этом в отходах обогащения будет меньше железосодержащих компонентов и будут возрастать по массе компоненты силикатного содержания со щелочными свойствами.

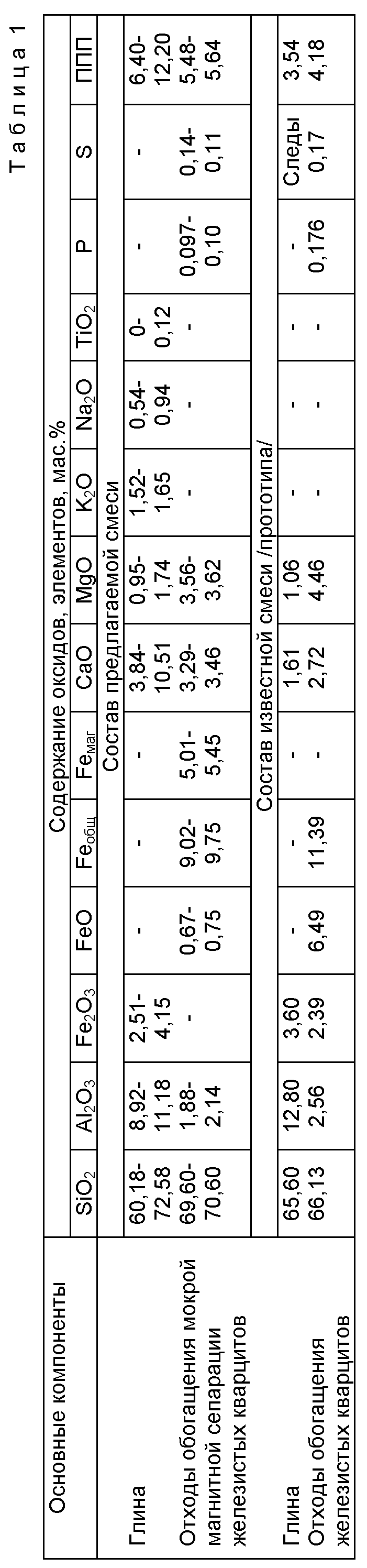

Химический состав указанных компонентов предлагаемой сырьевой смеси, а также аналогичных компонентов (глины и отходов обогащения железистых кварцитов) прототипа приведены в табл.1.

При приготовлении предлагаемой сырьевой смеси указанную глину с карьерной влажностью 18% и указанные отходы обогащения мокрой магнитной сепарации железистых кварцитов с отвальной влажностью до 8% дозируют с обеспечением фиксированного количества глины в пределах 85-90 мас.% (с учетом влажности компонентов) и количества отходов обогащения как дополнения до 100 мас.%. Затем эти компоненты измельчают и перемешивают между собой последовательно в вальцах тонкого помола и валковой дробилке. Формовочную смесь при влажности 21% подают в ленточный пресс, с помощью которого формуют кирпич-сырец, например, полнотелый одинарный стандартных размеров. Отформованный кирпич после естественной сушки в сушильных сараях до влажности 8% обжигают в кольцевой печи при температуре 950-1000oС в течение времени, необходимого для получения качественного черепка.

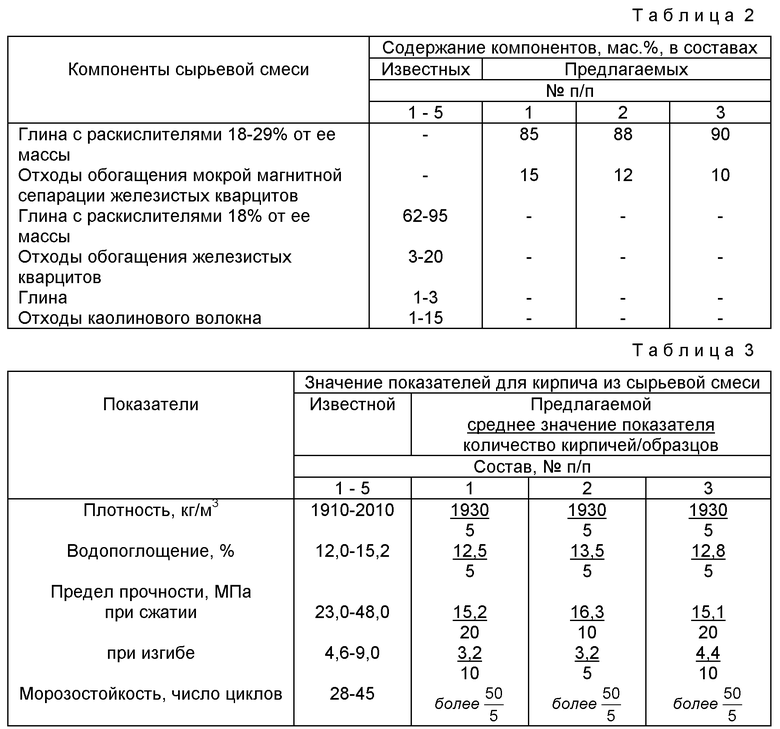

Из предлагаемой сырьевой смеси в промышленных условиях по указанной выше технологии было изготовлено 32000 штук керамического кирпича двух из трех составов, приведенных в табл.2: 25800 штук состава 1 и 6400 штук состава 3. Из них были отобраны две представительные партии по 35 штук кирпича каждая для испытаний. Также для испытаний было изготовлено 15 обожженных образцов состава 2 из предлагаемой сырьевой смеси.

Результаты испытаний даны в табл.3, содержащей значения показателей образцов обожженного кирпича из предлагаемой и из известной (прототип) сырьевых смесей. Несмотря на нестабильность режимов использованной технологии по приготовлению сырьевой смеси (по перемешиванию) и обжигу (недожог составил 25%) получен кирпич по прочности марки 150. При стабилизации технологии возможно получение кирпича по прочности марки 200, что установлено по нормально обожженным. По морозостойкости полученный кирпич превышает марку F 50 (максимальную по ГОСТ 530-95): испытываемые кирпичи выдержали 50 циклов замораживания без разрушения и их дальнейшие испытания были прекращены в силу трудоемкости и отсутствия практической необходимости.

Удельная эффективная активность естественных радионуклидов в использованных компонентах для предлагаемой сырьевой смеси не превышала 370 Бк/кг, поэтому в соответствии с действующими нормативами радиационной безопасности такая смесь может быть использована во всех видах строительства.

Использование глины с оговоренным относительным количеством раскислителей и отходов обогащения железистых кварцитов высокой дисперсности в предлагаемой сырьевой смеси активизирует физико-химические процессы с проявлением значительных сил адгезии при спекании керамической массы (особенно реакционно-способного железа магнитного), что обеспечивает получение керамического кирпича верхнего прочностного диапазона по ГОСТ 530-95 и по морозостойкости выше максимальной стандартной без дефицитных компонентов (только из местного сырья), т.е. при низких производственных затратах.

Источники информации

1. Авторское свидетельство СССР 336297, кл. С 04 В 12/04, 1987.

2. Авторское свидетельство СССР 631494, кл. С 04 В 33/00, 1977.

3. Авторское свидетельство СССР 920041, кл. С 04 В 33/00, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бетонная смесь | 2001 |

|

RU2220120C2 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2001 |

|

RU2203238C2 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2010 |

|

RU2425980C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2012 |

|

RU2513897C1 |

| Керамическая масса для получения клинкерного кирпича | 2021 |

|

RU2754747C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2010 |

|

RU2430238C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2005702C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2010 |

|

RU2431044C1 |

| ТВЕРДЕЮЩАЯ ЗАКЛАДОЧНАЯ СМЕСЬ | 2011 |

|

RU2456456C1 |

| ЗАКЛАДОЧНАЯ СМЕСЬ | 2010 |

|

RU2445464C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при производстве керамического кирпича, а также камней и других изделий грубой керамики. Технический результат: создание сырьевой смеси для изготовления керамического кирпича без использования дефицитных компонентов, обеспечение изделий из нее с лриемлемыми прочностными характеристиками, повышение морозостойкости. В сырьевой смеси для изготовления керамических изделий, преимущественно кирпича, включающей глину и отходы обогащения железистых кварцитов, глина содержит 18-29 мас.% раскислителей, которые представлены спекающими /Al2O3, Fe2O3/ и щелочными /CaO, K2O, Na2О/ составляющими, а отходы обогащения железистых кварцитов использованы в виде порошка, полученного при мокрой магнитной сепарации последних и имеющего, по крайней мере, не менее 60% по его массе фракцию менее 74•10-6 м и удельную поверхность не менее 250 м2/кг, при следующем соотношении компонентов, мас. %: глина с указанными раскислителями 85 - 90, порошок из отходов обогащения мокрой магнитной сепарации железистых кварцитов указанной дисперсности 10-15. 3 табл.

Сырьевая смесь для изготовления керамических изделий, преимущественно кирпича, включающая глину, содержащую раскислители, представленные Al2O3, Fe2O3 и CaO, и отходы обогащения железистых кварцитов, отличающийся тем, что глина содержит 18-29 мас. % раскислителей, представленных спекающими - Al2O3, Fe2O3 и щелочными - CaO, K2O, Na2О составляющими, а отходы обогащения железистых кварцитов использованы в виде порошка, полученного при мокрой магнитной сепарации последних и имеющего, по крайней мере, не менее 60% по его массе фракцию менее 74•10-6 м и удельную поверхность не менее 250 м2/кг, при следующем соотношении компонентов, мас. %:

Глина с указанными раскислителями - 85-90

Порошок из отходов обогащения мокрой магнитной сепарации железистых кварцитов указанной дисперсности - 10-15

| Керамическая масса | 1980 |

|

SU920041A1 |

| Сырьевая смесь,преимущественно для изготовления кирпича | 1980 |

|

SU937415A1 |

| КЕРАМИЧЕСКАЯ МАССА | 0 |

|

SU336297A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2005702C1 |

| Керамическая масса | 1980 |

|

SU1004309A1 |

| US 4299632 A, 10.11.1981. | |||

Авторы

Даты

2003-08-10—Публикация

2001-03-20—Подача