Изобретение относится к промышленности строительных материалов, а именно к производству строительного стенового кирпича.

В настоящее время в формуемые массы вводят различные добавки: доломитовую муку, отощители, отходы производств: электрохимического, угледобычи, растительных масел, бензосульфокислоты с олигофурфуроксилоксаном и другие для снижения температуры термообжига при производстве керамических изделий.

Известен состав сырьевой массы для изготовления кирпича, содержащий отходы угледобычи (Caligaris Е.Е. // Tile and brick Jnt/-1990 - 6, № 4, с.41-42; // Реферативный журнал Химия (РЖХ), 1990, 8М, 220). Введение дополнительно твердых компонентов в формуемую массу с целью снижения температуры термообжига не позволило сохранить и улучшить качество кирпича при создаваемой температуре термообжига 500-820°С, даже используя для этого прессование массы под давлением 20-80 МПа. Механическая прочность кирпича составляла 10-18 МПа.

Известна также «Керамическая масса для изготовления строительного кирпича», (Авторское свидетельство СССР № 1662984, С04В 33/00, приоритет 01.11.1988 г, опубликовано 15.07.1991 г.), включающая глинистый компонент, кварцевой песок, поверхностно-активную добавку и воду. В качестве глинистого компонента масса содержит глину, а в качестве поверхностно-активной добавки - соапсток, являющийся отходом производства растительных масел, при следующем соотношении компонентов, мас.%:

Изобретение направлено на повышение механической прочности и снижение водопоглощения при одновременном повышении пластичности сырьевой массы. Из данной керамической массы можно получить качественный кирпич.

Однако процесс его изготовления происходит при достаточно высокой температуре термообжига 980-1020°С, что ведет к большим энергозатратам при производстве кирпича.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому техническому решению является «Керамическая масса для изготовления изделий стеновой керамики» (авторское свидетельство СССР № 922098, приоритет 24.01.1980, опубликовано 23.04.1982), выбранная в качестве прототипа, и включающая пластичную глину, отощитель и дополнительно введенные в массу отходы электрохимического производства, при следующем соотношении компонентов, мас.%:

Отходы электрохимического производства введены в массу для снижения температуры обжига и уменьшения общей усадки при сохранении прочности изделий.

Недостатками данной керамической массы являются относительно высокая температура обжига 920-980°С, что ведет к значительному расходу энергоресурсов при производстве продукции, а также ограничения по использованию в ней менее пластичных глин и введение экологически вредных добавок. Кроме того, на повышение энергозатрат влияет еще один из параметров термообжига - это время выдержки образцов при максимальной температуре. Известно, что незначительное снижение температуры термообжига изделий всегда требует существенного увеличения времени выдержки, что позволяет сохранить качество готовой продукции.

Известен способ приготовления керамических изделий, преимущественно облицовочного кирпича (патент РФ № 2095329, «Керамическое стеновое изделие и способ его приготовления из песчано-глинистых смесей», С04В 33/00, С04В 33/02, приор. 05.08.1996 г., опубл. 10.11.1997 г.), который включает приготовление сырьевой смеси путем роспуска и диспергации глинистого компонента при 200 - 300°С, смешивание глинистого компонента, кварцевого песка и шамота, а также увлажнение, прессование заготовок, сушку и обжиг с изотермической выдержкой. Смесь измельчают до удельной поверхности 2000 - 7000 см2/г, увлажняют раствором едкого натра, при этом сырьевая смесь содержит, мас.%:

и проводят обжиг с изотермической выдержкой при 950-1000°С в течение 3-5 ч.

Данный способ направлен на получение изделий с относительно высокими физико-механическими показателями и снижение энергоемкости технологического процесса.

Однако обжиг осуществляют с изотермической выдержкой при 950-1000°С в течение 3-5 ч, что является показателем достаточно высокой энергоемкости технологического процесса, заключенного в данном способе.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому техническому решению является «Способ изготовления стеновых керамических изделий» (авторское свидетельство СССР №1390216, С04В 33/02, приоритет 14.11.1986, опубликовано 23.04.1988 г.), выбранное за прототип, в котором смешивание компонентов осуществляют в три стадии, причем на первой стадии смешивают в течение 3-4 минут 15-25 мас.% глины, 50-60 мас.% воды и в качестве органической добавки раствор бензосульфокислоты в ацетоне, причем количество ацетона составляет 0,8-1,0 мас.%, а бензосульфокислоты 0,1-0,15 мас.% от количества воды в смеси, на третьей стадии осуществляют совместное смешивание компонентов в течение 5-7 минут.

Изобретение направлено на повышение прочности и морозостойкости и снижение водопоглощения.

Однако недостатком способа является достаточно высокая температура обжига, составляющая 850-900°С и время выдержки - 28-30 часов.

Задачей предлагаемого изобретения является снижение энергозатрат при производстве стеновых кирпичей.

Технический результат заключается в снижении температуры термообжига и времени выдержки кирпича в печи. Также повышается пластичность массы и сохраняются все другие свойства готовых изделий.

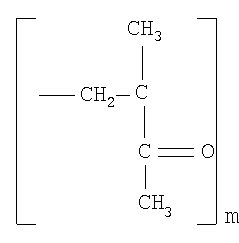

Поставленная задача достигается тем, что в глинистую массу для изготовления кирпича, включающую глину и добавки, в качестве добавки введен 5,0%-ный водный раствор сополимера метилметакрилата (ММА) с 73-80% метакриловой кислоты (МК) с молекулярной массой 800000, при следующем соотношении компонентов, мас.%:

Способ изготовления кирпича осуществляется путем смешивания глины, воды и различных добавок, формования заготовок, сушки и обжига. Смешивание компонентов проводят в соотношении 75-81 мас.% глины, 20-25 мас.% воды от общего количества смеси и одновременно вводят 5,0%-ный водный раствор сополимера ММА с 73-80% МК с молекулярной массой 800000. При этом обжиг заготовок осуществляют путем медленного подъема температуры до 800°С в течение трех часов, последующей выдержки в течение двух часов при температуре 800°С и охлаждении заготовок в течение 15 часов.

Заявленная совокупность существенных признаков проявляет новое свойство, которое позволяет получить технический результат. Данный состав, созданный на основе глины и способ его изготовления, обеспечивает возможность достижения низкотемпературного обжига кирпича.

Новый компонент смести - сополимер является экологически чистым товарным веществом. Его техническое название Метакрил 14. При горении сополимера выделяется только двуокись углерода. Физико-химические свойства сополимера со средней молекулярной массой 800000 представлены в Таблице 1.

Исходный продукт Метакрил-14 используется в составах для экструзионного формования строительных изделий с целью снижения водопоглащения (авторское свидетельство СССР №1638130, С04В 28/08, приоритет 15.11.1988 г., опубл. 30.03.1991 г.).

В предлагаемой массе он используется в виде водных растворов. Для приготовления массы можно использовать как карьерную глину с влажностью 18-24%, так и сухую, предварительно измельченную. В этом случае не требуется предварительного увлажнения сухой глины, а сразу вводится раствор сополимера.

Использование водных растворов сополимера позволяет перерабатывать глины различного качества с пластичностью от 6,2 и выше. На стадии перемешивания за счет равномерного распределения сополимера по всему объему массы и его адсорбция на поверхности твердых частиц увеличивает пластичность глины, что способствует созданию структуры повышенной прочности на стадии сушки и более быстрому формированию черепка при температуре 800°С в течение 2 часов. Увеличение времени выдержки при 800°С практически не улучшает физико-химические свойства готовых изделий.

Смеси получают обычным смешиванием компонентов. Из полученных масс влажностью 18-25% формуют образцы с размером сторон 60-52 мм, сушат обычным способом до влажности образцов не более 2% и обжигают в муфельной печи по следующему режиму: медленный подъем температуры до 800°С в течение трех часов, выдержка два часа при температуре 800°С и охлаждение в течение 15 ч.

В производственных условиях время выдержки кирпича в печи может быть сокращено на 10-30% по сравнению с существующей технологией обжига на предприятии.

Оптимальное количество вводимых добавок водных растворов сополимера составляет 1-3 мас.%. Введение их менее 1 мас.%. не обеспечивает достаточной пластичности формуемой массы и прочности изделий при температуре обжига 800°С, то есть в этом случае требуется обжиг при более высоких температурах.

Введение раствора сополимера более 3 мас.% не приводит к дальнейшему понижению температуры и может привести к удорожанию стоимости готовой продукции.

Таблицы 2 и 3 поясняют предлагаемое изобретение. В Таблице 2 приведены составы масс на основе глины. В Таблице 3 представлены свойства обожженных образцов в зависимости от состава масс, температуры обжига, времени выдержки при максимальной температуре из заявляемой глинистой массы в сравнении с прототипом, где приведены следующие обозначения:

ОУ - общая усадка, %;

ВП - водопоглащение, %;

σсж - предел прочности при сжатии, МПа;

σизг - предел прочности при изгибе, МПа.

Из таблицы 3 видно, что образцы из заявляемой глинистой массы, обожженные при температуре 800°С и выдержанные в течение двух часов, не ухудшили свои физико-химические свойства по сравнению с образцами, полученными по прототипу, но обожженными при более высокой температуре, при 920°С.

Таким образом, достигнута более низкая температура обжига для заявляемой глинистой массы по сравнению с прототипом, обусловленная ее новыми компонентами, при сохранении других физико-механических показателей кирпича.

Использование в промышленности предлагаемого изобретения при производстве глиняного кирпича позволит значительно снизить расход энергоресурсов, так как данная керамическая сырьевая масса на основе глины создана для низкотемпературного обжига кирпича.

Снижение температуры обжига, а именно не выше 800°С, влечет за собой не только снижение энергоемкости, что ведет также к снижению себестоимости готовых изделий, но и вызывает определенные экологические преимущества (уменьшаются выбросы в окружающую среду оксидов азота, серы и углерода), борьба с которыми также приводит к удорожанию производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2355665C1 |

| КЕРАМИЧЕСКАЯ МАССА СВЕТЛОГО ТОНА ДЛЯ ЛИЦЕВОГО КИРПИЧА | 2011 |

|

RU2470895C1 |

| КЕРАМИЧЕСКАЯ МАССА СВЕТЛОГО ТОНА ДЛЯ ЛИЦЕВОГО КИРПИЧА | 2007 |

|

RU2354625C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2266267C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2005 |

|

RU2277520C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2008 |

|

RU2361841C1 |

| СПОСОБ УЛУЧШЕНИЯ ФОРМОВОЧНЫХ И СУШИЛЬНЫХ СВОЙСТВ ГЛИНИСТОГО СЫРЬЯ | 2004 |

|

RU2264364C2 |

| КЕРАМИЧЕСКАЯ МАССА | 2005 |

|

RU2301210C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КИРПИЧА | 2014 |

|

RU2555170C1 |

| НАНОМОДИФИЦИРОВАННАЯ КЕРАМИЧЕСКАЯ МАССА | 2011 |

|

RU2462431C1 |

Изобретение относится к промышленности строительных материалов, а именно к производству строительного стенового кирпича. Техническим результатом изобретения является снижение температуры обжига и времени выдержки кирпича, повышение пластичности массы. Керамическая масса для получения кирпича включает глину и 5,0%-ный водный раствор сополимера метилметакрилата (ММА) с 73-80% метакриловой кислоты (МК) с молекулярной массой 800000, при следующем соотношении компонентов, мас.%: глина - 75-81; 5,0%-ный водный раствор сополимера (ММА)с 73-80 % (МК) с молекулярной массой 800000 - 1-3; вода - остальное. Способ изготовления кирпича включает смешивание компонентов керамической массы, формование заготовок, сушку и обжиг путем медленного подъема температуры до 800°С, в течение трех часов и последующей их выдержки в течение двух часов при температуре 800°С и охлаждения заготовок в течение 15 ч. 2 н.п. ф-лы, 3 табл.

1. Керамическая масса для получения кирпича, включающая глину и добавки, отличающаяся тем, что в качестве добавки введен 5,0%-ный водный раствор сополимера метилметакрилата (ММА) с 73-80% метакриловой кислоты (МК) с молекулярной массой 800000, при следующем соотношении компонентов, мас.%:

2. Способ изготовления кирпича, включающий смешивание глины, воды и различных добавок, формование заготовок, сушку и обжиг, отличающийся тем, что смешивание компонентов осуществляют в соотношении 75-81 мас.% глины, 20-25 мас.% воды от общего количества смеси и одновременно вводят 5,0%-ный водный раствор сополимера ММА с 73-80% МК с молекулярной массой 800000, а обжиг заготовок осуществляют путем медленного подъема температуры до 800°С в течение трех часов и последующей их выдержки в течение двух часов при температуре 800°С и охлаждения заготовок в течение 15 ч.

| Способ изготовления стеновых керамических изделий | 1986 |

|

SU1390216A1 |

| Керамическая масса для изготовления фарфоровых изделий | 1988 |

|

SU1534035A1 |

| Керамическая масса | 1975 |

|

SU735582A1 |

| Шихта для изготовления керамических изделий | 1978 |

|

SU691432A1 |

| JP 11255564 A, 21.09.1999. | |||

Авторы

Даты

2009-07-10—Публикация

2007-12-11—Подача