I

Изобретение относится к устройствам для получения тонкодиспергированных растворов и предназначено для использования в различных отраслях промышленности, включая производство буровых работ.

Известна установка аналогичного назначения, выполненная по схеме двухступенчатого измельчения, содержащая дисковую и бисерную мельницы til .

Недостатком известной установки является ограниченная производительность и возможность использования в основном для мокрого измельчения только органических материалов.

Наиболее близкой к изобретению по технической сущности является установка для приготовления бурового раствора, содержащая устройство предварительного измельчения минеральных компонентов в жидкости, выводной патрубок которого соединен

с входным патрубком бисерной мельницы.

В указанной установке в качестве аппарата предварительного измельчения применена шаровая мельница с промежуточной сборной емкостью, снабженной мешалкой 2.

Эта установка хотя и обеспечивает получение конечного продукта с заданной степенью измельчения, од10нако ее аппаратурное оформление требует дополнительной рециркуляции суспензии по контуру шаровая мель- ница - сборная емкость, что повышает энергетические затраты.

15

Цель изобретения - повышение качества диспергирования и снижение энергетических затрат.

Поставленная цель достигается тем,

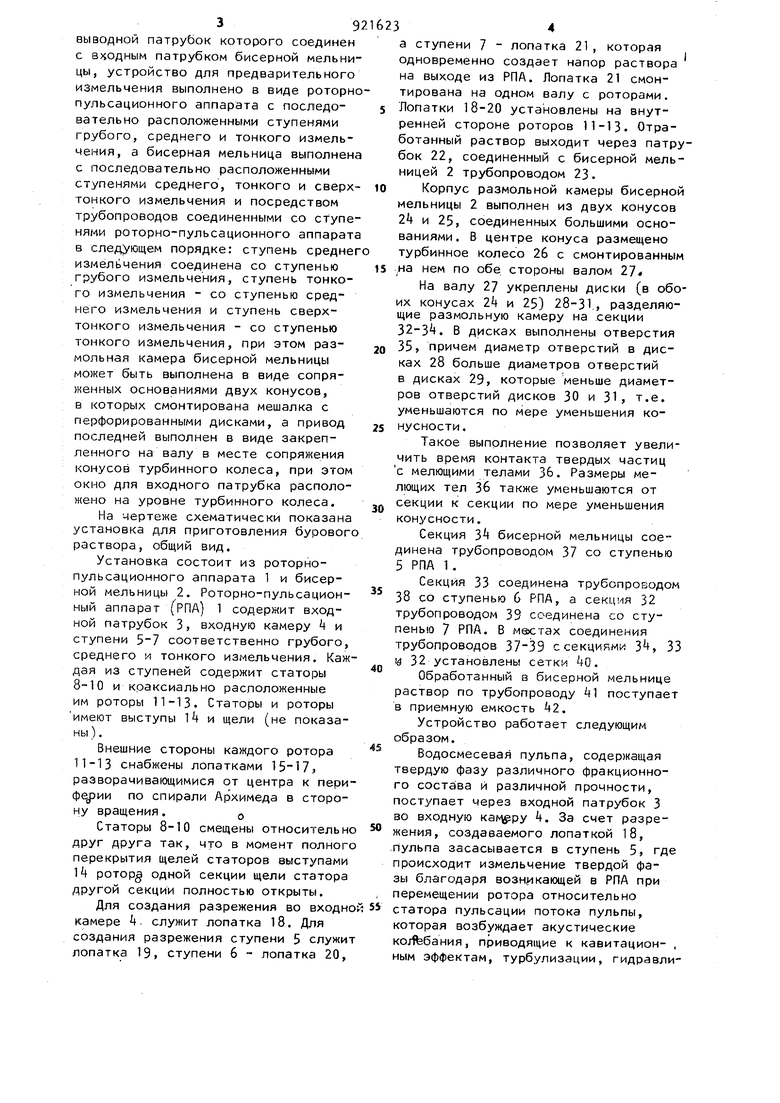

20 что в установке для приготовления бурового раствора, содержащей устройство предварительного измельчения минеральных компонентов в жидкости. 39 выводной патрубок которого соединен с вводным патрубком бисерной мельницы, устройство для предварительного измельчения выполнено в виде роторно пульсационного аппарата с последовательно расположенными ступенями грубого, среднего и тонкого измельчения, а бисерная мельница выполнена с последовательно расположенными ступенями среднего, тонкого и сверхтонкого измельчения и посредством трубопроводов соединенными со ступенями роторно-пульсационного аппарата в порядке: ступень среднег измельчения соединена со ступенью грубого измельчения, ступень тонкого измельчения - со ступенью среднего измельчения и ступень сверхтонкого измельчения - со ступенью тонкого измельчения, при этом размольная камера бисерной мельницы может быть выполнена в виде сопряженных основаниями двух конусов, в которых смонтирована мешалка с перфорированными дисками, а привод последней выполнен в виде закрепленного на валу в месте сопряжения конусов турбинного колеса, при этом окно для входного патрубка расположено на уровне турбинного колеса. На чертеже схематически показана установка для приготовления бурового раствора, общий вид. Установка состоит из роторнопульсационного аппарата 1 и бисерной мельницы 2. Роторно-пульсационный аппарат (РПА) 1 содержит входной патрубок 3, входную камеру 4 и ступени 5-7 соответственно грубого, среднего и тонкого измельчения. Каж дая из ступеней содержит статоры 8-10 и краксиально расположенные им роторы 11-13. Статоры и роторы имеют выступы 14 и щели (не показаны ), Внешние стороны каждого ротора 11-13 снабжены лопатками 15-17, разворачивающимися от центра к пери по спирали Архимеда в сторону вращения. Q Статоры 8-10 смещены относительн друг друга так, что в момент полног перекрытия щелей статоров выступами 14 ротору одной секции щели статора другой секции полностью открыты. Для создания разрежения во входн камере 4. служит лопатка 18. Для создания разрежения ступени 5 служи лопатка 19, ступени 6 лопатка 20, а ступени 7 - лопатка 21, которая одновременно создает напор раствора на выходе из РПА. Лопатка 21 смонтирована на одном валу с роторами. Лопатки 18-20 установлены на внутренней стороне роторов 11-13. Отработанный раствор выходит через патрубок 22, соединенный с бисерной мельницей 2 трубопроводом 23. Корпус размольной камеры бисерной мельницы 2 выполнен из двух конусов 2k и 25, соединенных большими основаниями. В центре конуса размещено турбинное колесо 26 с смонтированным на нем по обе стороны валом 27 На валу 27 укреплены диски (в обоих конусах 24 и 25) 28-31., разделяющие размольную камеру на .секции 32-34. В дисках выполнены отверстия 35, причем диаметр отверстий в дисках 28 больше диаметров отверстий в дисках 29, которые меньше диаметров отверстий дисков 30 и 31, т.е. уменьшаются по мере уменьшения конусности. Такое выполнение позволяет увеличить время контакта твердых частиц с мелющими телами 36. Размеры мелющих тел Зб также уменьшаются от секции к секции по мере уменьшения конусности. Секция 34 бисерной мельницы сое динена трубопроводом 37 со ступенью 5 РПА 1. Секция 33 соединена трубопроводом Зб со ступенью 6 РПА, а секция 32 трубопроводом 39 соединена со ступенью 7 РПА. В мастах соединения трубопроводов 37-39 с секциями 34, 33 и 32 установлены сетки 4о. Обработанный в бисерной мельнице раствор по трубопроводу 41 поступает в приемную емкость 42. Устройство работает следующим образом. Водосмесевая пульпа, содержащая твердую фазу различного фракционного состава и различной прочности, поступает через входной патрубок 3 во входную Kat-v py 4. За счет разрежения, создаваемого лопаткой 18, .пульпа засасывается в ступень 5, где происходит измельчение твердой фазы благодаря возникающей в РПА при перемещении ротора относительно статора пульсации потока пульпы, которая возбуждает акустические коЛбания, приводящие к кавитацион- , ным эффектам, турбулизации, гидравлическому перетиру и другим явлениям, способствующим активному диспергирующему воздействию на твердую фазу Порция водоглинистой-суспензии, поступив в ступень 5, равномерно перемешивается лопаткой 15 ротора 1 разворачивающейся от центра к периферии по спирали Архимеда в сторону вращения. Лопатка 15 создает направ ленное от оси движение суспензии дл поступления на всасывание лопаткой 19, а благодаря изменению радиуса лопатки 15 и трению суспензии движе :ние это будет турбулентным. Слои жид |КОсти по сечению потока будут двигаться с различной скоростью и с по тоянным изменением направления движ ния. При этом одни слои будут прони кать в другие, смешиваясь друг с дру гом. Обработанный таким образом раст вор поступает затем в ступень 6 и т.д Прошедшая все ступени РПА 1 суспензия при помощи лопатки 21 подается на выход в выпускной патрубок 22. Однако даже при многократной циркуляции суспензии через РПА невозможно добиться ультратонкого измельчения всей твердой фазы до коллоидной величины, т.е. до размера частиц твердой фазы менее 5 мкм Кроме того, лопатка 21, предназначенная для создания разрежения в корпусе РПА, корпусе РИА, одновременно создает напор на выходе из аппарата достаточно большой величины, в котором нет практической необходимости, в результате чего энергия напора в известных РПА расходуется напрасно Для осуществления ультратонкого диспергирования твердой фазы, а также для утилизации-напора выходящей из РПА суспензии последняя направляется по трубопроводу 23 в бисерную мельницу 2 на турбинное колесо 2б, заставляя его вращаться и при водить во вращение вал 27 с дивками 28-31. Поток суспензии распределяется на обе половины бисерной мельницы 2, Суспензия поступает в секцию 32 размольной камеры через отверстия 35 в диске 28, где частицы твердой фазы подвергаются ударному и перетираю щему воздействию со стороны мелющих тел 36. Частицы твердой фазы, измельченны до размеров, позволяющих проходить 236 им вместе с суспензией через отверстия 35 в диске 29, поступают в секцию 33, где подвергаются диспергирующему воздействию со стороны мелющих тел Зб, пока большая часть их не достигнет размера, меньшего диаметра отверстий следующего диска 30. Недоизмельченные частицы твердой фазы, отброшенные к стенкам размольной камеры секции 32, под действием напора потока суспензии, а также под воздействием мелющих тел Зб выводятся через сетку 0 с небольшой частью суспензии в перепускной .трубопровод 39 и поступают в ступень 7 РПА для повторного диспергирования. Аналогично непродиспергированные частицы из секции 33 поступают по трубопроводу 38 в ступень 6 РПА, а частицы из секции 3 по трубопроводу 37 - в ступень 5 РПА для повторного измельчения. Поступлению непродиспергированных бисерной мельнице частиц в соответ;твующие ступени аппарата 1 способствует наличие на роторах 11-13 ;оответственно спиралеобразных лопаток , которые в момент прохождения зоны сообщения указанных перепускных трубопроводов с соответствующими ступенями РПА создают в перепускных трубопроводах разрежение, приводящее к подсасыванию суспензии с непродиспергированными частицами твердой фазы. Чем меньше частицы, тем больше энергии диспергирующего воздействия требуется для ее дальнейшего измельчения. Поэтому наиболее мелкие частицы, не измельченные до заданного-размера в бисерной мельнице 2, при возврате в аппарат 1 проходят все его ступени диспергирования. Чем крупнее частицы, тем меньше количество ступеней аппарата 1 они проходят. Продиспергированные до заданных размеров частицы твердой фазы в потоке суспензии в вид.е бурового раствр,ра через трубопровод 1 поступают в приемную €;(viKOCTb 2. Установка позволяет существенно , улучшить качество готового бурового раствора. Формула изобретения 1. Установка для приготовления буового раствора, содержащая устройтво предварительного измельчения минеральных компонентов в жидкости, выгодной патрубок которого соединен с входным патрубком бисерной мельницы, отличающаяся тем, что, с целью повышения качества диспергирования и снижения энергетических затрат, устройство для предварительного измельчения выполнено в виде роторно-пульсационного аппарата с последовательно расположенными ступенями грубого, среднего и тонкого измельчения, а бисерная мельница выполнена с последовательно расположенными ступенями среднего, тонкого и сверхтонкого измельчения и посредством трубопроводов соединенными со ступенями роторно-пульсационного аппарата в следующем порядке: ступень среднего измельчения соединена со ступенью грубого измельчения, ступень тонкого измельчения - со ступенью среднего измельчения и ступень сверхтонкого измельчения - со ступенью тонкого измельчения,

2. Установка по п.1, отличающаяся тем, что размольная камера бисерной мельницы выполнена в виде сопряженных основаниями двух конусов, в которых смонтирована мешалка с перфорированными дисками, а привод последней выполнен в виде

закрепленного на валу в месте сопряжения конусов турбинного колеса, при этом окно для входного патрубка расположено на уровне турбинного колеса.

Источники информации, принятые во внимание при экспертиз

1.Giersiepen G. Schwedes J. Le broyage humide. Informations chimie, 1976, 15. 189-193.

2,Патент США f 3731882, кл,.15, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛАБОРАТОРНАЯ БИСЕРНАЯ МЕЛЬНИЦА | 2008 |

|

RU2389555C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДИСПЕРСИЙ ТОНКОГО И ОСОБО ТОНКОГО ПОМОЛА | 1995 |

|

RU2074772C1 |

| Мельница для тонкого измельчения | 1979 |

|

SU950435A1 |

| БИСЕРНАЯ МЕЛЬНИЦА | 2015 |

|

RU2601577C1 |

| ЛАБОРАТОРНАЯ БИСЕРНАЯ МЕЛЬНИЦА | 2013 |

|

RU2523289C1 |

| БИСЕРНЫЙ ДВУХРОТОРНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2005 |

|

RU2299874C1 |

| Мельница для тонкого измельчения | 1980 |

|

SU1037953A1 |

| Бисерная мельница | 1989 |

|

SU1694212A1 |

| ИНЕРЦИОННАЯ МЕЛЬНИЦА ДЛЯ ТОНКОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 1991 |

|

RU2033857C1 |

| Бисерная мельница | 1986 |

|

SU1366208A1 |

Авторы

Даты

1982-04-23—Публикация

1979-03-26—Подача