Изобретение относится к мaгнитнo |Обработке жидкости для уменьшения накипных и солевых отложений, для уменьшения коррозии при определении эффективности магнитной обработки и может найти применение в теплоэнергетике, в нефтегазодобывающей промышленности.

Известен способ управления работой установки магнитной обработки воды, основанный на измерении кондуктометром остаточного изменения жесткости после прохождения воды последовательно через устройство магнитной обработки и технологический теплообменник 1.

Недостатком этого способа является то, что для выбора оптимальных параметров магнитного поля, измерёние жесткости производится на входе в магнитный аппарат и на выходе с теплообменника, т.е. вода имеет различную температуру на входе 10-20С и на выходе 60-80 С. Принцип измере-.

ния кондуктометром основан на измера НИИ электропроводности растворов и, в свою очередь, электропроводность раствора Зависит от температуры (во% зрастает на 2% при увеличении температуры на 1°С-). Поэтому точность измерения будет сильно искажена. Для повышения точности измерения пробы воды должны находиться строго при одинаковых температу|аах {термостати10роваться). Кроме того, определение эквивалентной точки при кондуктометрическом титровании пригодно только для анализа смесей кислот, оснований, солей и пр.

15

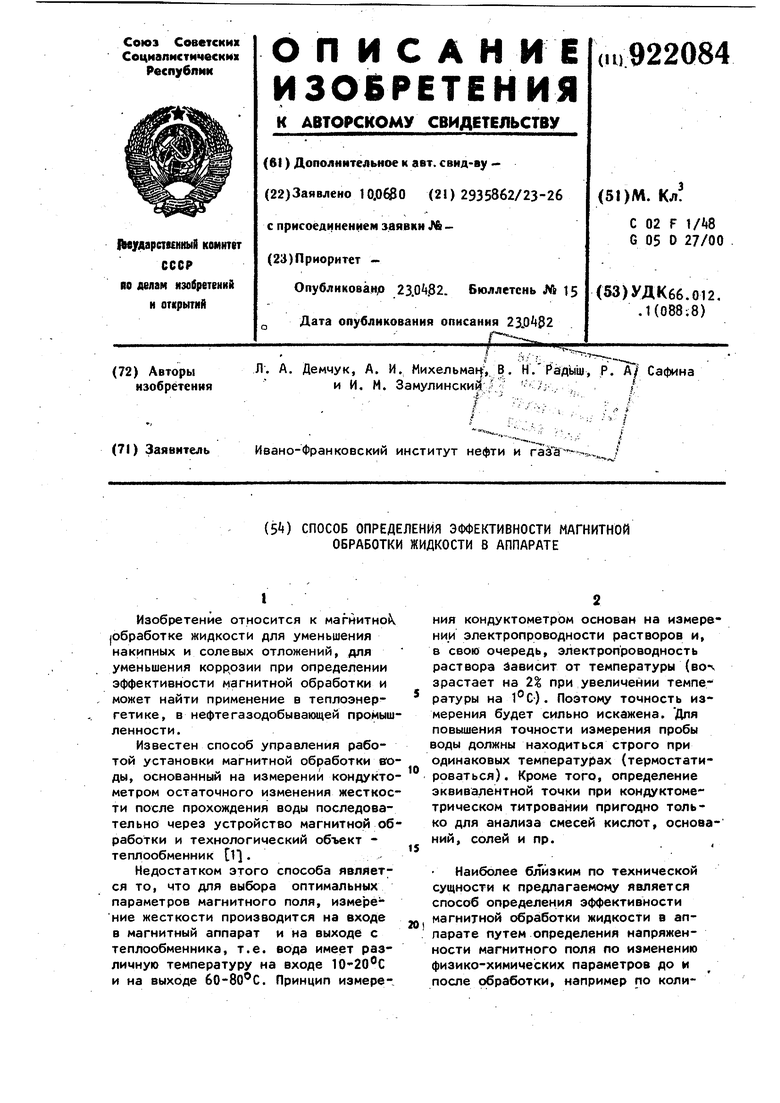

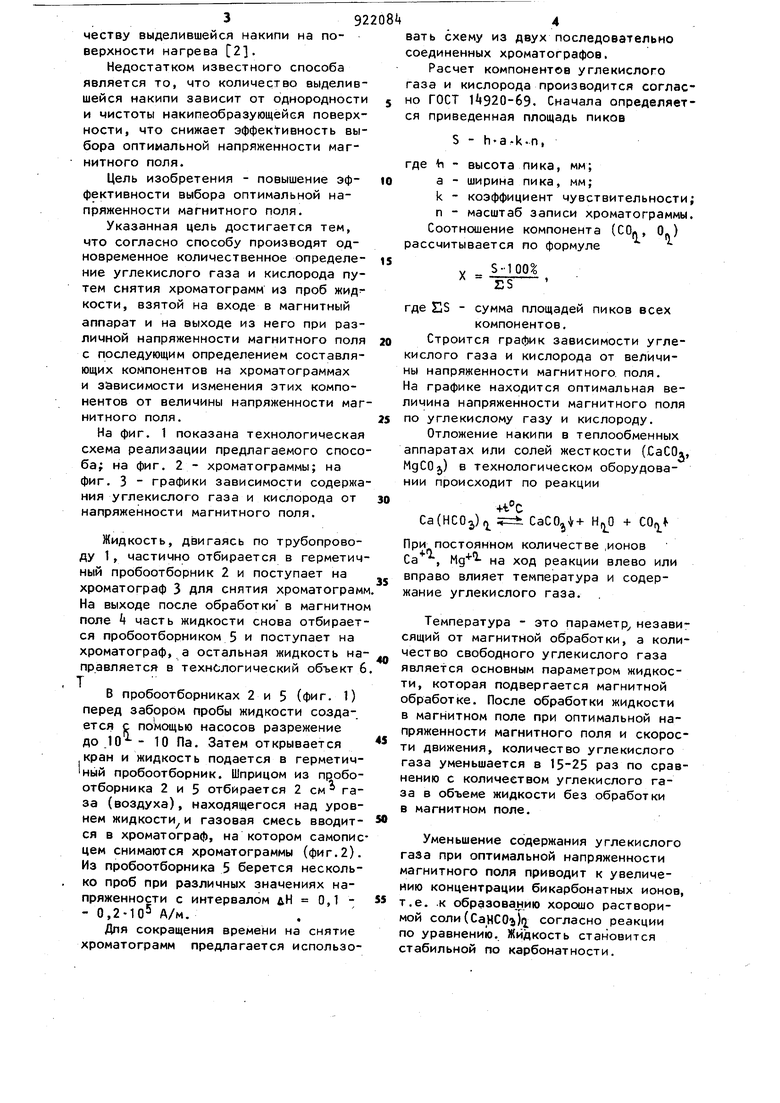

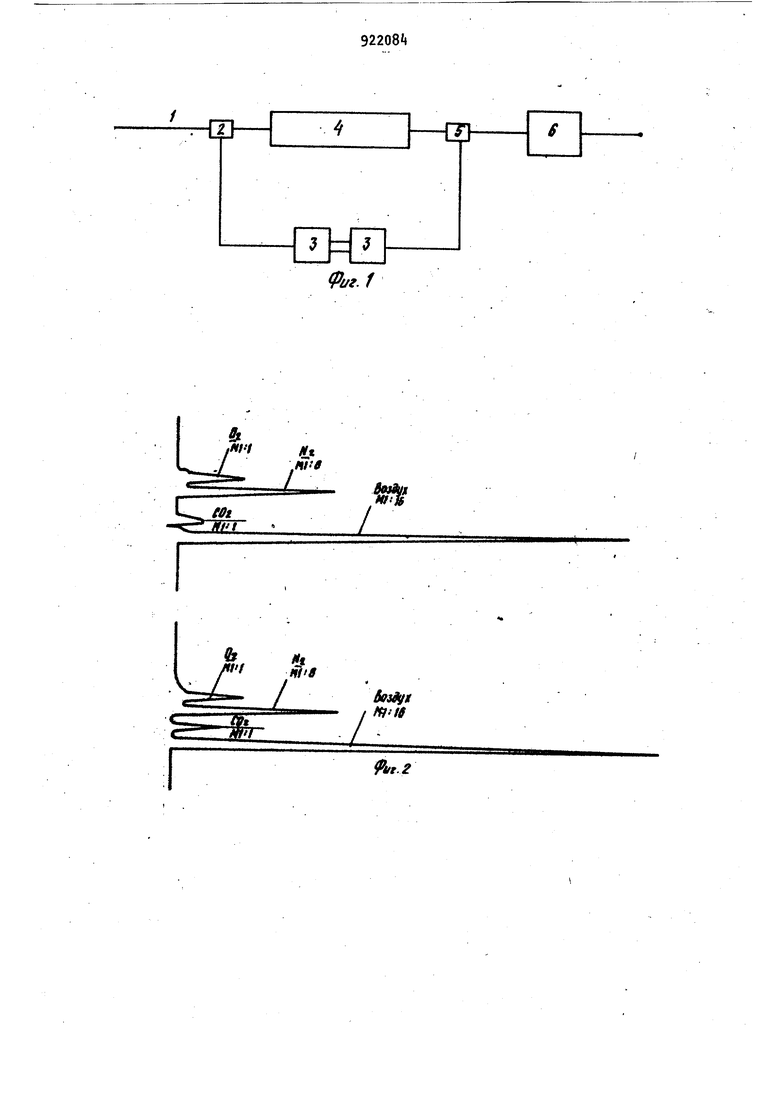

Наиболее близким по технической сущности к предлагаемому является способ определения эффективности магнитной обработки жидкости в ап20парате путем определения напряженности магнитного поля по изменению физико-химических параметров до и после обработки, например по коли392честву выделившейся накипи на поверхности нагрева 2. Недостатком известного способа является то, что количество выделившейся накипи зависит от однородности и чистоты накипеобразующейся поверхности, что снижает эффeкtивнocть выбора оптимальной напряженности магнитного поля. Цель изобретения - повышение эффективности выбора оптимальной напряженности магнитного поля. Указанная цель достигается тем, что согласно способу производят одновременное количественное определение углекислого газа и кислорода путем снятия хроматограмм из проб жидкости, взятой на входе в магнитный аппарат и на выходе из него при различной напряженности магнитного поля с последующим определением составляющих компонентов на хроматограммах и зависимости изменения этих компонентов от величины напряженности маг нитного поля, На фиг. 1 показана технологическая схема реализации предлагаемого спосо ба; на фиг. 2 - хроматограммы; на фиг. 3 - графики зависимости содержа ния углекислого газа и кислорода от напряженности магнитного поля. Жидкость, двигаясь по трубопроводу 1, частично отбирается в герметичный пробоотборник 2 и поступает на хроматограф 3 для снятия хроматограмм На выходе после обработки в магнитном поле k часть жидкости снова отбирается пробоотборником 5 и поступает на хроматограф, а остальная жидкость направляется в технологический объект 6 Т в пробоотборниках 2 и 5 (фиг. 1) перед забором пробы жидкости создается с помощью насосов разрежение до 10 - 10 Па. Затем открывается кран и жидкость подается в герметичный пробоотборник. Шприцом из пробоотборника 2 и 5 отбирается 2 см газа (воздуха), находящегося над уровнем жидкости и газовая смесь вводится в хроматограф, на котором самопис цем снимаются хроматограммы (фиг.2). Из пробоотборника 5 берется несколько проб при различных значениях напряженности с интервалом лН 0,1 - 0,2-105 А/м. Для сокращения времени на снятие хроматограмм предлагается использовать схему из двух последовательно соединенных хроматографов. Расчет компонентов углекислого газа и кислорода производится согласно ГОСТ Й920-69. Сначала определяется приведенная площадь пиков S - , где Vi - высота пика, мм; а - ширина пика, мм; k - коэффициент чувствительности; п - масштаб записи хроматограммы. Соотношение компонента (СО, О) рассчитывается по формуле S-100 где US - сумма площадей пиков всех компонентов. Строится график зависимости углекислого газа и кислорода от величины напряженности магнитного, поля. На графике находится оптимальная величина напряженности магнитного поля по углекислому газу и кислороду. Отложение накипи в теплообменных аппаратах или солей жесткости (СаСО, MgCOj) в технологическом оборудовании происходит по реакции Ca(HCOj)Q + C0, При постоянном количестве ,ионов Са, Мд на ход реакции влево или вправо влияет температура и содержание углекислого газа. Температура - это параметр независящий от магнитной обработки, а количество свободного углекислого газа является основным параметром жидкости, которая подвергается магнитной обработке. После обработки жидкости в магнитном поле при оптимальной напряженности магнитного поля и скорости движения, количество углекислого газа уменьшается в 15-25 раз по сравнению с количеством углекислого газа в объеме жидкости без обработки в магнитном поле. Уменьшение содержания углекислого газа при оптимальной напряженности магнитного поля приводит к увеличению концентрации бикарбонатных ионов, т.е. .к образованию хорошо растворимой соли(СаНС05)о согласно реакции по уравнению. Жидкость становится стабильной по карбонатноети.

Эффект магнитной обработки по предотвращению накипных и солевых отложений выше именно потому, что все ионы кальция связаны с НСО и образуют хорошо растворимую соль в реэультате перехода свободного углекислого газа в полусвязанную углекислоту в виде ионов НСОзПоэтому изменение содержания углекислого газа в жидкости после обработки ее в магнитном поле служит ко личественной характеристикой для выбора оптимальных параметров магнитной обработки.

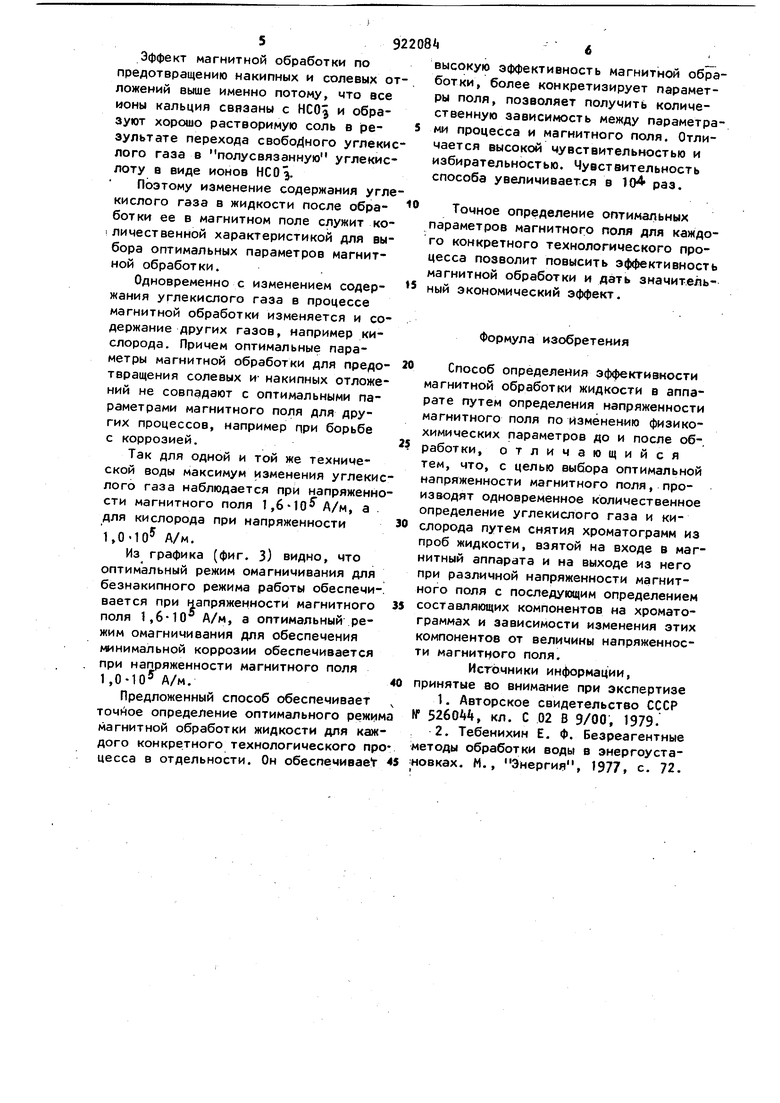

Одновременно с изменением содержания углекислого газа в процессе магнитной обработки изменяется и содержание других газов, например кислорода. Причем оптимальные параметры магнитной обработки для предотвращения солевых и- накипных отложений не совпадают с оптимальными параметрами магнитного поля для других процессов, например при борьбе с коррозией.

Так для одной и той же технической воды максимум изменения углекислого газа наблюдается при напряженности магнитного поля 1,, а для кислорода при напряженности

1,0-10 А/м.

Из графика (фиг. 3) видно, что оптимальный режим омагничиаания для безнакипного режима работы обеспечи-. вается при напряженности магнитного поля 1,6-10 А/м, а оптимальный режим омагничивания для обеспечения минимальной коррозии обеспечивается при напряженности магнитного поля 1,0-10 А/м.

Предложенный способ обеспечивает точйое определение оптимального режим магнитной обработки жидкости для каждого конкретного технологического процесса в отдельности. Он обеспечиваеУ

высокую эффективность магнитной обработки, более конкретизирует параметры поля, позволяет получить количественную зависимость между параметрами процесса и магнитного поля. Отличается высокой чувствительностью и избирательностью. Чувствительность способа увеличивается в 10 раз.

Точное определение оптимальных параметров магнитного поля для каждого конкретного технологического процесса позволит повысить эффективность магнитной обработки и дать значительный экономический эффект.

Формула изобретения

Способ определения эффективности магнитной обработки жидкости в аппарате путем определения напряженности магнитного поля по изменению физикохимических параметров до и после об-, работки, отличающийся тем, что, с целью выбора оптимальной напряженности магнитного поля, производят одновременное количественное определение углекислого газа и кислорода путем снятия хроматограмм из проб жидкости, взятой на входе в магнитный аппарата и на выходе из него при различной напряженности магнитного поля с последующим определением составляющих компонентов на хроматограммах и зависимости изменения этих компонентов от величины напряженности магнитного поля.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 526044, кл. С 02 В 9/00, 1979.

2.Тебенихин Е. Ф. Безреагентные методы обработки воды в энергоустановках. М., Энергия, 977, с. 72.

%г.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗАКИСИ АЗОТА, УГЛЕРОДА МОНООКСИДА, УГЛЕРОДА ДИОКСИДА, КИСЛОРОДА И АЗОТА В ЛЕКАРСТВЕННОМ ПРЕПАРАТЕ "АЗОТА ЗАКИСЬ, ГАЗ СЖАТЫЙ" | 2024 |

|

RU2816826C1 |

| Способ количественного анализа многокомпонентной газовой смеси в технологическом потоке | 2018 |

|

RU2679912C1 |

| СИСТЕМА И СПОСОБ ДЛЯ ИЗМЕРЕНИЯ И КОЛИЧЕСТВЕННОГО АНАЛИЗА КИСЛОРОДА И ПРИМЕСЕЙ, СОДЕРЖАЩИХСЯ В КИСЛОРОДЕ МЕДИЦИНСКОМ ГАЗООБРАЗНОМ | 2022 |

|

RU2797786C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ХЛОРОРГАНИЧЕСКИХ СОЕДИНЕНИЙ В ПРОБЕ НЕФТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2809978C1 |

| СПОСОБ ОЧИСТКИ ТЕПЛООБМЕННИКА ОТ НАКИПИ | 2003 |

|

RU2270967C2 |

| СРЕДСТВО ДЛЯ УДАЛЕНИЯ РЖАВЧИНЫ, НАКИПИ И ДРУГИХ МИНЕРАЛЬНЫХ ОТЛОЖЕНИЙ НА ОСНОВЕ ГЛИОКСАЛЯ И ЕГО ПРОИЗВОДНЫХ | 2011 |

|

RU2482223C2 |

| Способ количественного определения содержания трихлорэтилена и тетрахлорэтилена в атмосферном воздухе методом газовой хроматографии с электронно-захватным детектированием | 2021 |

|

RU2757237C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОБЪЕМНОЙ ДОЛИ ОКСИДА АЗОТА (I) В ГАЗОВЫХ СМЕСЯХ | 2003 |

|

RU2255333C1 |

| СПОСОБ ГЕОХИМИЧЕСКИХ ПОИСКОВ СКОПЛЕНИЙ НЕФТИ И ГАЗА И УСТРОЙСТВО ДЛЯ АНАЛИЗА СОСТАВА ПРОБ ЛЕТУЧИХ КОМПОНЕНТОВ | 1990 |

|

RU2090912C1 |

| Способ количественного определения акрилонитрила в воде газохроматографическим методом с использованием парофазного анализа | 2024 |

|

RU2831530C1 |

Цг 0. 0.6 0,0 /.ff ц 1Л fS. 18 2.0 Фиг. 3 2.2 2Л

Авторы

Даты

1982-04-23—Публикация

1980-06-10—Подача