(54) СПСХЗОБ МОДИ ЖКАЦИИ КАНИФОЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ осветления канифоли и еепРОизВОдНыХ | 1979 |

|

SU836065A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАНИФОЛЬНОЙ СМОЛЫ | 1997 |

|

RU2130042C1 |

| Электроизоляционная композиция | 1976 |

|

SU593254A1 |

| Способ получения модифицированных тарпеноидов-флюсов для низкотемпературной пайки | 1990 |

|

SU1726477A1 |

| Способ получения модифицированной канифоли | 1985 |

|

SU1381146A1 |

| Способ получения модифицированной канифоли | 1979 |

|

SU1039943A1 |

| Способ получения стабилизированной канифоли | 1973 |

|

SU478852A1 |

| Способ получения модифицированнойКАНифОли | 1979 |

|

SU834064A1 |

| Способ получения модифицированной канифоли | 1973 |

|

SU473738A1 |

| Клеевая композиция для отлова бабочек зимней пяденицы | 1984 |

|

SU1381149A1 |

I

Изобретение относится к области получения талловой канифоли с высокими электроизоляционными свойствами, ко.торая может быть использована в элект- .ротехнической промышленности в качестве электроизоляционного материала для загущения масел, предназначенных для пропитки электрической изоляции и заливки устройств электротехнического назначения.

Известны способы модификации канифоли с целью устранения склонности ее к кристаллизации (полимеризация, диспропорционирование и т. д.) 1 .

Способ полимеризации является дорогим, сравнительно сложным, должен проводиться в коррозионностойкой аппаратуре и связан с получением вредных сточных вод, и поэтому пока не нашел промышленного применения.

Недостатком способа диспрраорцио- нирования канифоли являетсяиспользование для его проведения дорогостоящих катализаторов, наиболее широкое примёнекие из которых получил палладиевый катализатор, причем сырьем для получения модифицированной канифоли с этим катализатором служит только сосновая живичная канифоль Г2 .

Добавка в канифоль углекислого нат рия в количестве 0,5-2% полностью не устраняет склонности ее к кристаллизации, хотя и в значительной степени замедляет ее ГЗ.

10

Наиболее близким по технической сущности к предлагаемому является способ модификации канифоли путем нагревания канифолр (до 200-23ОС) в присутствии окисей,- гидроокисей, карбонатов

Г5 и ацетатов кальция и цинка 4.

Поскольку резинаты Са и Zrt не кристаллизуются, дают растворы повышенной вязкости по сравнению с исходной канифолью, были исследованы электроизоля20ционные свойства (удельное объемное электрическое сопротивление - я тангенс угла диэлектрических потерь ) канифоли, содержащей около 30%

таких резинатов, а также Ру Htcfoпропиточных составов на ее йснове. Было установлено, что модифицированная таким, образом канифоль по электроизоляционным свойствам находится на уровне или превосходит { PY во много раз выше) сооновую живичную канифоль, не кристалли-зуется в кабельном масле, однако пропиточные составы на ее основе имеют высокое значение ic сЛ и низкое значение Ру по сравнению с составами на, основе исходной канифоли .

Цель изобретения - получение некриоI

таллизующейся канифоли с высоким объемным электрическим сопротивлением И улучшения электроизоляционных свойств пропиточных составов на ее. основе

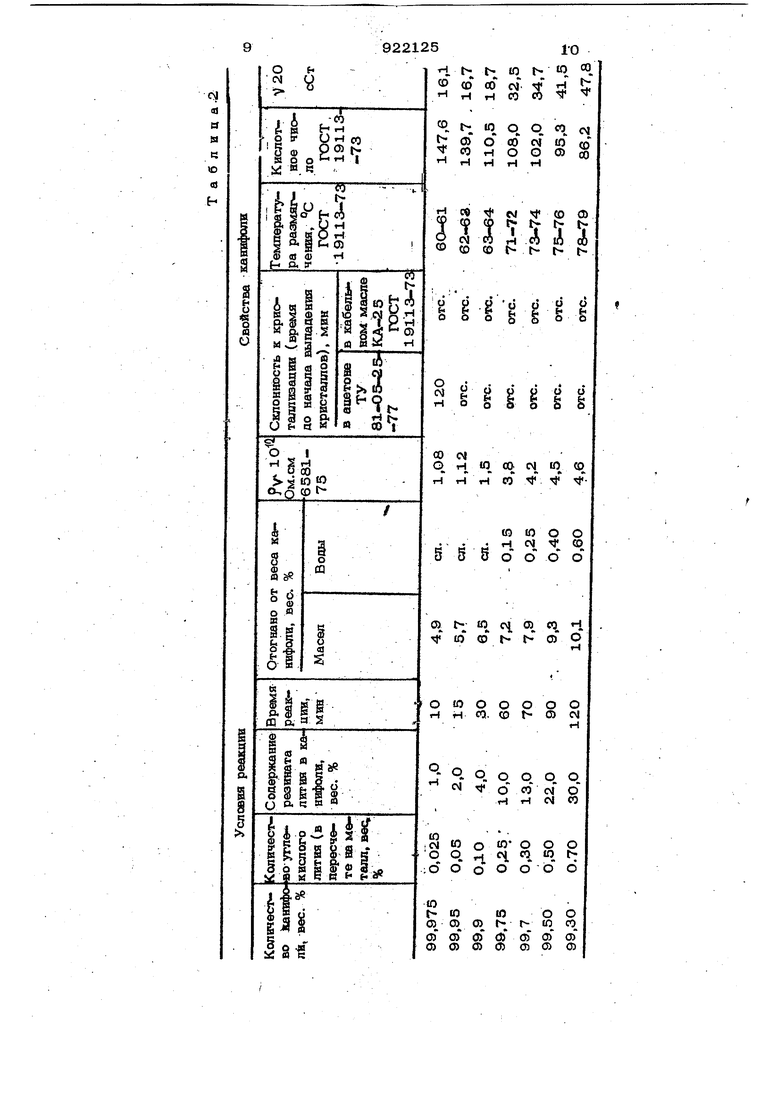

Поставленная цель достигается тем, что согласно способу модификации канифоли путем нагревания канифоли, в пр сутствии соли металла, в качестве исходной канифоли используют талловую канифоль, в качестве соли металла - углекислый литий в количестве О,25-0,5 вес.% и модификацию осуществляют при 275285 С с последующей отгонкой канифольных масел в вакууме.

Обработку канифоли проводят при- температуре 280-5°С и перемешивании смеси механической мешалкой или барботированием через нее слабого тока COi2, В ходе реакции производят отгонку реакционной воды, в связи с чем температуру паров поддерживают в пределах lOO-llO C. Реакцию прекращают, когда кислотное число продукта остается без изменения, а его проба остается совершенно прозрачной. В конце процесса отгоняют канифольные масла в течение 1О-2О мин при 2ОО-ЗОО мм рт. ст.

Пример. 100 вес. ч. талловой канифоли марки М (кислотное число 153 температура размягчения 59°С, вязкость 6О% толуольного раствора канифоли -V 20-15,2 сСт) и О,025 вес. ч. углекислого лития ( в пересчете на металл) загружают в реактор, снабженный термометром, мешалкой или барботером инертного газа и прямым холодильником. CMedb нагревают до , после чего приводят в действие мешалку или пропуск кают инертный газ. Далее поднимают температуру реакционной массы до и при такой температуре выдер живают продукт в течение 10 мин. В ходе реакции производят отгонку реакцио ной воды и канифольных масел. В конпе процесса отгоняют канифольные масла и

остатки реакционной воды в течение 1020 мин при 300-400 мм рт. ст. Количество отгонных канифольных масел составляет 4,9% (от веса канифоли) В результате обработки получают канифоль некристаллизуюшуюся талловую, содержащую 1 вес. % резината лития со следующими свойствами:

Р 1,0 8-I О Ом«см, т пература раэмягчения 60-6lC, 1; 16,1 сСт. Выход продукта составляет 99,5%.

П р и м е р 2. Отличается от примера 1 только тем, что загружают О,О5 вес. ч углекислого лития (в пересчете на металл) и при перемешивании выдерживают продукт при 280i-5°C в течение 15 мин. Количество отогнанных канифольных масел составляет 5,7% от веса канифоли. В результате обработки получают талловую некристаллизу щуюся канифоль, содержащую 2 вес. % резината лития со следующими свойствами: Jy 1,12ilO 2-OMCM, температура размягчения 62-63 CjV °-16,7 сС Выход продукта составляет 99,5%.

П р и м е р 3. Отличается от примера 1 только тем, что загружают 0,1 вес.ч. углекислого лития (в пересчете на металл) и при перемешивании выдерживают про-дукт при в течение 30 мин. Количество отогнанных канифольных масел составляет 6,5% от веса канифоли. В результате обработки получают тал;ловую некристаллизуюшуюся канифоль, содержащую 4 вес. % резината .лития со следующими свойствами: Я 1,5 Ом-см, температура размягчения 60-64°С, ,7 сСт. Выход продукта составляет 99,5%.

П р и м е р 4. Отличается от примера 1V только тем, .что загружают 0,25 вес. ч. углекислого лития (в пересчете на металл) и при перемешивании выдерживают продукт от 280±5°С в течение 60 мин. Количество отогнанных канифольных масел и воды составляет со ответственно 7,2 и 0,15% от веса канифоли. В результате обработки получают талловую некристаллизующуюся канифоль-, содержащую 1О вес. % резината лития со следующими свойствами: Р U 3;8:10 Ом-см, температура размягчения 71-72 С, ,5 сСт. Выход продукта составляет 99,0%.

П р и м ё р 5. Отличается от примера 1 только тем, что загружают 0,3 вес.ч углекислого лития (в пересчете на металл) и при перемещивании выдерживают

59

продукт при 280t5°C в течение 70 мин Количество отогнанных канифольных масел и воды составляет,соответственно 7,9 и 0,25% от веса канифоли. В результате обработки получают галловую некристаллизующуюся канифоль, содержащую 13 вес.% резината лития со следующими свойствами :

Ру - 4,2-10 Ом.см, температура размягчения 73-74С. ) -34,7 сСт. Вь ход продукта составляет 98,0%.

П р им е р 6. Отличается от примера только тем, что загружают 0,5 вес. ч. углекислого лития (в пересчете на металл) и при перемешивании выдерживают продукт при 28Oi-5C в течение 9О мин Количество отогнанных канифольных масел и воды составляет соответственно 9,3 и 0,4% ОТвеса канифоли. В результате обработки получают талловую .некристаллизующуюсй канифоль, содержащую 22 вес, % резината лития со следующими свойствами:

РУ 4,5-10 Ом.см .температура размягчения 75-76°С, л) 41,5 сСт. Выход продукта составляет 97,0%.

Сосновой живичной канифоли

Талловой иоXодной

Сосновой живичной, содержащей 1О вес. % ре;зината лития

Талловой, содержащей30 вес. % резината Са

Талловой, содержащей ЗО вес. % резината 2.п,

Талловой, содержащей 10 вес,.% резината Li Как следует из табл. 1,, способ моинфицирования сосновой живичной кани-, фоли углекислым литием и офаботка

56

П р и м е р 7. Отличается от примера 1 только тем, что загружают 0,7 вес, ч. углекислого лития (в пересчете на металл) и при перемешивании выперживают продукт при 280i5 c в течение 12Омин. Количество отогнанных канифольных масел в воды составляет соответственно 10,1 и О,б% от веса канифоли. В результате обработки получают талловую некршзталлизующуюся канифоль со слепую1цт 1И свойствами: J У 4,6 -1иТЫ.см, температура размягчения 78-79°C,V -47,8 сСт. Выход продукта составляет 77,0%.

На основе мод{1фипированных канифолей были изготовлены пропиточные составы и определены электроизоляционные свой- . ства этих составов в исходном состоянии и после выдержки их при при в течение 1ОО ч (табл. 1). В табл. 1 приведены свойства составов, приготовлен-. ных на :основе талловой канифоли, содержащей резинат Ьития, и на основе исходной талловой канифоли, а также характеристики пропиточного состава на основе сосновой живичной канифоли (нем одифициррва нной).

-,11

,-10

3,5.,29367,5.1О

3,45.10-140,52353,1.

.0

1,1.10

0,3498

3,2.10

2,2.

а.о.ю

0,6371

2,1.

,0

0,5839

2,5.1О

,4-1

6,1.

2,2.4.10

0,3336 талловой канифоли гидроокисями кальция и цинка приводит к ухудшению электро. изоляционных свойств, пропиточных соотавов, полученных на .основе этих канифолей, после выдержки при в теченгве 100 ч по сравнению со свой ствами составов с применением исходных канифолей {-tty(Л увеличивается, а ру

уменьшается). В случае прил енения галловой-канифоли, модифицированной углекислым литием, пропиточные составы с использованием такой канифоли после выдержки высоких температурах HNierar 1,6 paoa ниже, а в 2 раза выше по сравнению с аналогичными показателями для пропиточного состава на основе исходной талловой канифоли.

В табл. 2 предсташюны свойства талловой канифоли, модифицированной предлагаемым способом.

9

о

Н У СМ

7

го

h; Г Ю 1 to со.

со со см 3 d

со

и н со со и

..я.«чсм

0)ососмЮсо

оноо0)00

ниитЧ

ем (О О)

и со Ю со со t- г- Г h11

§

I в 2

О О S

О I и g и

у О

о

ш

а

см

И «Э СО; СЧ Ю С)

и и ео if

«3 со о о J - .: н (N тг q 5 О 8 о О О О

® I Ч. т}Г U) оэ t- t о о

о to о о о о о н н со. со ь- О) см

н

« л )

яай

ё S @

§ г g О 5

SbglfgS.,

о

о, о о о о см

I о «о см о и н см со

S Ю о W о о о о о. н ч . . do о о о о о

Ю оо

ЮС0

О)л 0)О)

Ф03 )

Таким образсм, с точки зрения улучшения электроизоляционных свойств пропиточных составов модифицировать углекисль1м литием целесообразно талловую канифоль. Кроме этих преимуществ, предлагаемая модификация,- как было по казано ранее, исключает кристаллизацшо талловой канифоли и повышает ее Ру (удельное объемное электрическое сопротивление)

Формула изобретения

Способ модификации канифоли путем нагревания канифоли в присутствии сол .металла, отличающийся тем, что, с целью получения некристаллизук щейся канифоли с высоким объемным электрическим сопротивлением и. улучшения электроизоляционных свойств пропиточных составов на ее основе, в качестве исходной канифоли используют талловую канифоль, в качестве соли металла - углекислый литий в количестве

0,025-0,5 вес. % и модификацию -осуществляют при 275-285 t с послеауюшей отгонкой канифольных масел в .вакууме.

Источники информации, принятые во внимание при экспертизе

свойствах разных канифолей, - Лесной Журнал; 1959, № 5, с. 165.

Авторы

Даты

1982-04-23—Публикация

1980-03-12—Подача