Изобретение относится к способу получения канифольной смолы в качестве повысителя клейкости при производстве шин резинотехнических изделий.

Известно, что в качестве повысителя клейкости при получении резиновых смесей наиболее широко используют сосновую живичную канифоль (1) (Зыкова Н. П. Получение канифоли ЭМ-3 и применение ее в производстве шин и резинотехнических изделий. Гидролизная и лесохимическая пром-сть, 1979, N 6, с. 14-15). Однако в связи с ростом стоимости сырья для ее получения - сосновой живицы - производство ее постоянно сокращается.

Наряду с сосновой живичной канифолью в качестве повысителя клейкости резиновых смесей используют также модифицированные продукты на основе экстракционной канифоли, в частности смолу КЭМОН, представляющую собой продукт модификации экстракционной канифоли алкилфеноламинной смолы (2) (см. Романина Т.А. Смола КЭМОН - новый вид модифицированной экстракционной канифоли. - Гидролизная и лесохимическая промышленность, 1989, N 2, С. 11). Однако, как показала практика работы предприятий шинной промышленности и резинотехнических изделий, эта смола неоднородна по составу и иногда это отрицательно влияет на прочностные свойства резины.

Наиболее близкий по свойствам и способу получения является канифоль экстракционная модифицированная марки ЭМ-3 (прототип), представляющая собой продукт модификации экстракционной канифоли малеиновым ангидридом и формальдегидом (см. 1). Однако в связи с резким удорожанием стоимости производство экстракционной канифоли и продуктов на ее основе (канифоль ЭМ-3 и смолы КЭМОН) прекращено.

С целью расширения ассортимента повысителей клейкости резиновых смесей предлагается смола на основе сравнительно доступной и менее дорогой талловой канифоли, являющейся побочным продуктом при производстве сульфатной целлюлозы. Талловую канифоль использовать в шинном производстве вместо живичной канифоли нельзя, так как из-за высокой склонности к кристаллизации резко ухудшается ее совместимость с ингредиентной резиновой смесью. Предлагаемую смолу, так же как и ЭМ-3, получают путем модификации канифоли малеиновым ангидридом при 140-160oC, затем формальдегидом (формалином или параформом) и последующей выдержкой реакционной массы при 180-200oC до получения смолы требуемого качества (температурой размягчения 70-85oC и кислотным числом 160-180 мг KOH на 1 г смолы).

В отличие от экстракционной канифоли процесс модификации талловой канифоли, особенно на стадии обработки ее формалином или параформом, сопровождается сильным вспениванием, что затрудняет ведение технологического процесса и обуславливает получение продукта с нестабильными показателями качества. По этой причине модификацию талловой канифоли осуществляют в присутствии антивспенивателя. В качестве антивспенивателя предлагается использовать диметилполисилоксаны с вязкостью 200-400 м2/с (ПМС-200, ПМС-200А, ПМС-300 или ПМС-400) и лучше в виде их 50%-ного раствора в ароматических углеводородах (ксилол, толуол). Диметилполисилоксаны с вязкостью менее 200 и более 400 мг/с имеют худшие пеногасящие свойства. Рекомендуемая добавка антивспенивателя - 0,02 - 0,05% от массы канифоли. При такой дозе антивспенивателя реакция взаимодействия канифоли с формальдегидом протекает спокойно без вспенивания и при одинаковой дозировке модифицирующих агентов (малеинового ангидрида и формальдигида) по отношению к канифоли конечный продукт - смола - имеет постоянные качественные показатели (по кислотному числу ±1 мг KOH на 1 г смолы, по температуре размягчения ±0,5oC), а массовая доля формальдегида в отходящей воде не превышает 4% по массе (см. ниже примеры 2 и 3). Добавка диметилполисилоксана в дозе менее 0,02% от массы канифоли хоть и существенно снижает вспенивание реакционной массы, однако не позволяет получить конечный продукт с постоянными качественными показателями. В частности, по лабораторным данным при добавке ПМС-400 в количестве 0,01% от массы канифоли кислотное число конечного продукта колеблется в пределах ±4 мг KOH на 1 г смолы, температура размягчения в пределах ±3oC, а при добавке ПМС-400 в количестве 0,005% от массы канифоли соответственно ±7 мг KOH на 1 г смолы и ±4oC, а доля формальдегида в отходящей воде достигает 8-10% по массе.

Добавка диметилполисилоксана в дозе более 0,05% от массы канифоли дополнительного эффекта не дает. Конечная смола имеет показатели качества аналогично, как и при рекомендуемой добавке.

Пример 1. В реактор из нержавеющей стали загружают 1000 кг талловой канифоли. Включают обогрев реактора. После полного расплавления канифоли, для чего необходимо нагреть ее до 140-160oC (в зависимости от степени кристаллизации исходной канифоли), обогрев реактора отключают и загружают 45 кг малеинового ангидрида. Содержимое реактора перемешивают без подвода внешнего тепла в течение 1 часа. После этого реакционную массу охлаждают до 120oC, заливают 400 мл 50%-ного раствора ПМС-400 в ксилоле и через 15-20 мин порциями в течение 1,5 часов загружают 18 кг параформа. По окончании загрузки перемешивание при этой температуре продолжают еще в течение 1 часа. После этого температуру в реакторе поднимают до 180-190oC и выдерживают при этой температуре в течение 1 часа. Продукт реакции охлаждают до 150oC и сливают. Полученная смола имеет температуру размягчения 72oC и кислотное число 174 мг KOH на 1 г смолы.

Пример 2. В этот же реактор загружают 1000 кг талловой канифоли. Канифоль расплавляют и при температуре 140-160oC загружают 40 кг малеинового ангидрида. Содержимое реактора перемешивают без подвода внешнего тепла в течение 1 часа. После этого реакционную массу охлаждают до 110oC, заливают 400 мл 50%-ного раствора ПМС-200А в ксилоле и через 15-20 мин заливают 60 литров 37%-ного формалина. При этом температура в реакторе снижается до 105oC. При этой температуре содержимое реактора кипятят с обратным холодильником 1,5-2 часа, после чего отгоняют воду с небольшой (1-2 мас.%) долей не прореагировавшего формальдегида, поднимая температуру реакционной массы до 130oC и выдерживают при этой температуре 1 час. Далее поднимают температуру до 190-200oC и выдерживают при этой температуре в течение 1 часа. Продукт реакции охлаждают до 150oC и сливают. Полученная смола имеет температуру размягчения 75oC и кислотное число 177 мг KOH на 1 г смолы.

Пример 3. В реактор загружают 1000 кг талловой канифоли. Канифоль плавят и при температуре 140-160oC загружают 50 кг малеинового ангидрида. Содержание реактора перемешивают без подвода внешнего тепла 1 час. После этого реакционную массу охлаждают до 115oC, заливают 400 мл 50%-ного раствора ПМС-200 в ксилоле и через 15-20 мин медленно загружают 65 литров 37%-ного формалина. Дозировку формалина ведут с такой скоростью, чтобы температура в реакторе поддерживалась в пределах 110-115oC. При этом вода с небольшой (2-4 масс. %) долей в ней не прореагировавшего формальдегида постоянно отводится из системы. Продолжительность дозировки формалина обычно составляет 1-1,5 часа. По окончании дозировки формалина температуру реакционной массы поднимают до 200oC и выдерживают при этой температуре 1 час. Продукт реакции охлаждают до 150oC и сливают. Полученная смола имеет температуру размягчения 80oC и кислотное число 180 мг KOH на 1 г смолы.

В следующем примере приведены результаты испытания полученных смол.

Пример 4. Опытные образцы смолы из талловой канифоли по примерам 1-3 испытывали в стандартной резиновой смеси на основе бутадиен-стирольного каучука следующего состава, мас.ч:

Каучук СКС-30 АРКМ-15 - 100

Стеарин - 2

Оксид цинка - 5

Сера - 2

Техуглерод П245 - 40

Смола - 5

Для сравнения испытывали образцы сосновой живичной канифоли и канифоли марки ЭМ-3 (прототип).

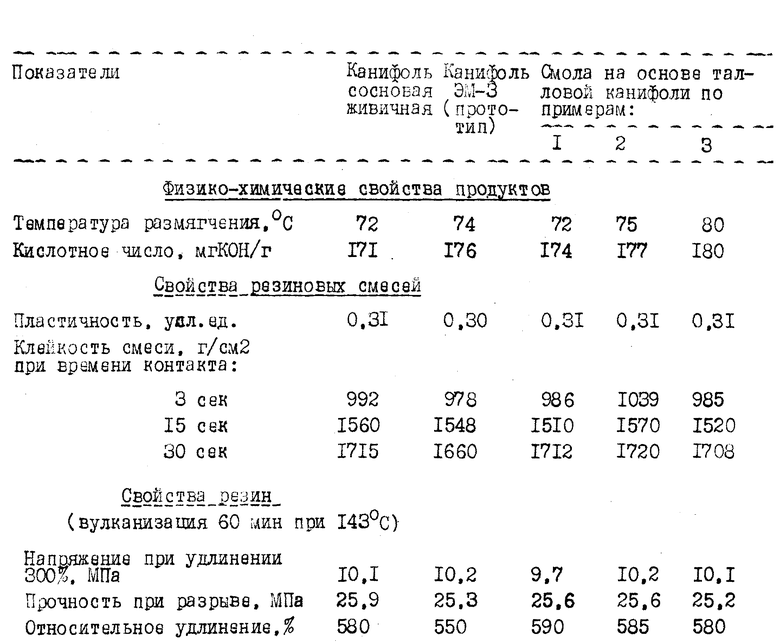

Физико-химические свойства испытываемых продуктов, а также свойства резиновых смесей и резины представлены в таблице.

Из результатов, приведенных в таблице, следует, что опытные образцы смолы на основе талловой канифоли обеспечивают резинам клейкость и физико-химические показатели резин на уровне аналога и прототипа. Испытание опытных образцов в условиях производства резинотехнических изделий и автомобильных шин показали аналогичные результаты и возможность применения смолы на основе талловой канифоли для замены сосновой живичной канифоли и канифоли марки ЭМ-3.

Источники информации, принятые во внимание:

1. Зыкова Н. П. Получение канифоли ЭМ-3 и применение ее в производстве шин и резинотехнических изделий. Гидролизная и лесохимическая пром-сть, 1979, N 6, с. 14 и 15.

2. Романина Т.А. Смола КЭМОН - новый вид модифицированной экстракционной канифоли. Гидролизная и лесохимическая промышленность. - 1989, N 2, с. 11.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМОЛА ДЛЯ ПОВЫШЕНИЯ КЛЕЙКОСТИ РЕЗИНОВЫХ СМЕСЕЙ | 2013 |

|

RU2559468C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОЙ СМОЛЫ СИНГЕР 10П | 2015 |

|

RU2640549C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРОВ КАНИФОЛИ | 1996 |

|

RU2119517C1 |

| Способ получения модифицированной канифоли | 1979 |

|

SU1039943A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАНИФОЛЕТЕРПЕНОМАЛЕИНОВОЙ СМОЛЫ | 1994 |

|

RU2105781C1 |

| КАНИФОЛЬНАЯ СМОЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2003 |

|

RU2229491C1 |

| Способ получения модифицированнойКАНифОли | 1979 |

|

SU834064A1 |

| Способ осветления канифоли и еепРОизВОдНыХ | 1979 |

|

SU836065A1 |

| СПОСОБ ДИСПРОПОРЦИОНИРОВАНИЯ СМЕСЕЙ ЖИРНЫХ И СМОЛЯНЫХ КИСЛОТ | 1997 |

|

RU2144527C1 |

| Способ получения модифицированной канифоли | 1975 |

|

SU551352A1 |

Способ может быть использован для получения канифольной смолы для повышения клейкости при производстве шин резинотехнических изделий. Талловую канифоль модифицируют малеиновым ангидридом и формальдегидом при нагревании в присутствии 0,02-0,05% от массы канифоли диметилполисилоксана с вязкостью 200-400 м2/с. Опытные образцы смолы обеспечивают резинам клейкость и возможность применения смолы на основе талловой канифоли для замены сосновой живичной канифоли и канифоли марки ЭМ-3. 1 табл.

Способ получения канифольной смолы путем модифицирования ее малеиновым ангидридом и формальдегидом при нагревании, отличающийся тем, что в качестве канифольной смолы используют талловую канифоль, которую модифицируют в присутствии 0,02 - 0,05% от массы канифоли диметилполисилоксана с вязкостью 200 - 400 м2/с.

| Зыкова Н.П | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Гидролизная и лесохимическая промышленность | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Способ получения модифицированной канифоли | 1975 |

|

SU551352A1 |

Авторы

Даты

1999-05-10—Публикация

1997-03-25—Подача