(54) СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ КАНИФОЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицированной канифоли | 1979 |

|

SU1039943A1 |

| Способ получения модифицированной канифоли | 1975 |

|

SU551352A1 |

| КАНИФОЛЬНАЯ СМОЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2003 |

|

RU2229491C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАНИФОЛЬНОЙ СМОЛЫ | 1997 |

|

RU2130042C1 |

| СПОСОБ ОБРАБОТКИ КАНИФОЛИ И ЕЕ ПРОИЗВОДНЫХ | 1995 |

|

RU2046812C1 |

| Состав для проклейки бумаги и картона | 1975 |

|

SU529279A1 |

| СМОЛА ДЛЯ ПОВЫШЕНИЯ КЛЕЙКОСТИ РЕЗИНОВЫХ СМЕСЕЙ | 2013 |

|

RU2559468C2 |

| Способ осветления канифоли и ее производных | 1975 |

|

SU617469A1 |

| Способ осветления канифоли и еепРОизВОдНыХ | 1979 |

|

SU836065A1 |

| Способ получения эфира канифоли илиМОдифициРОВАННОй КАНифОли | 1979 |

|

SU802342A1 |

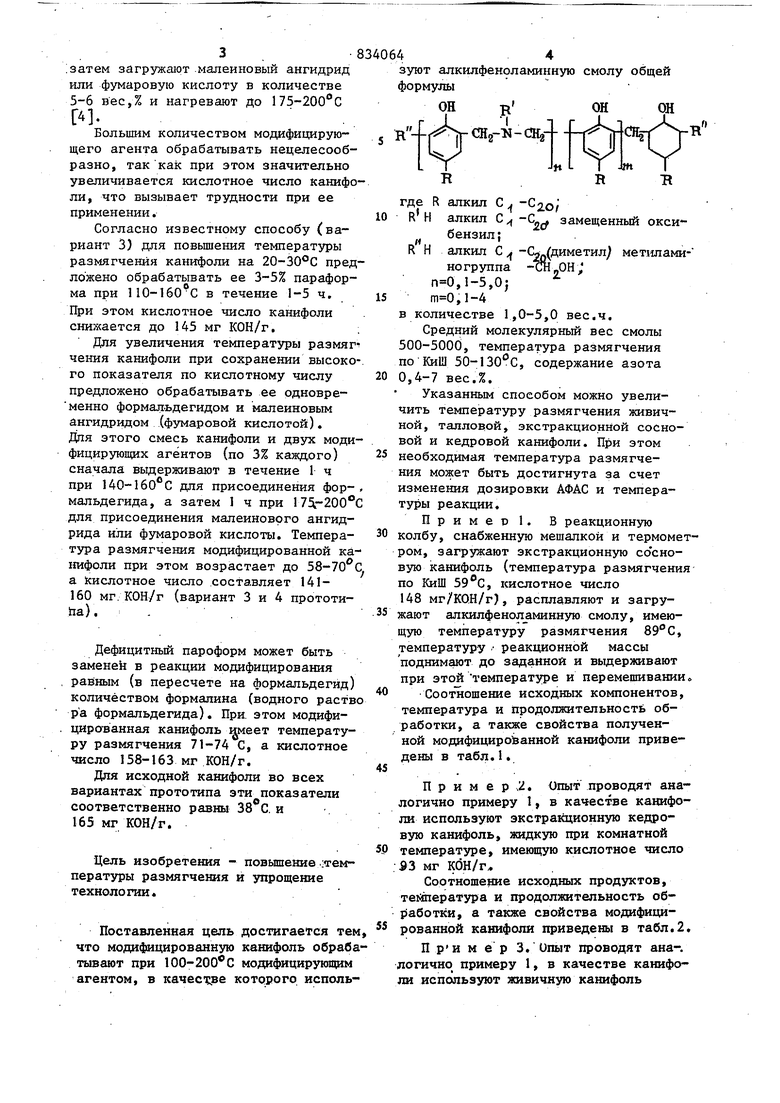

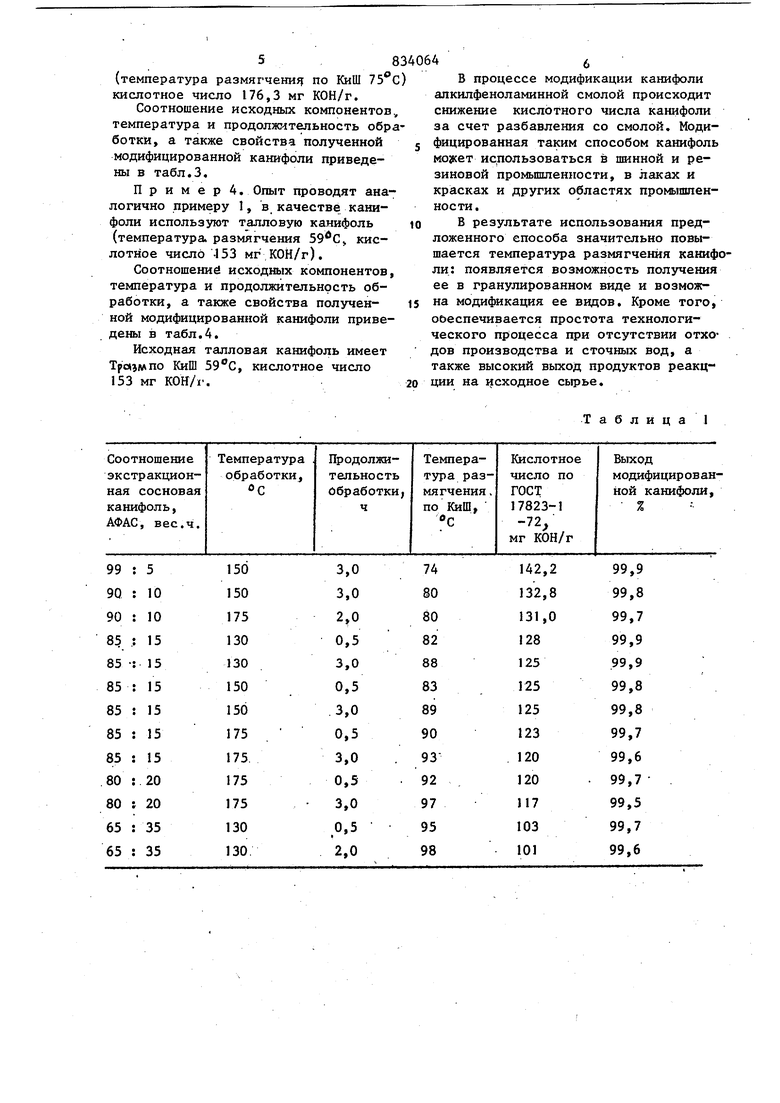

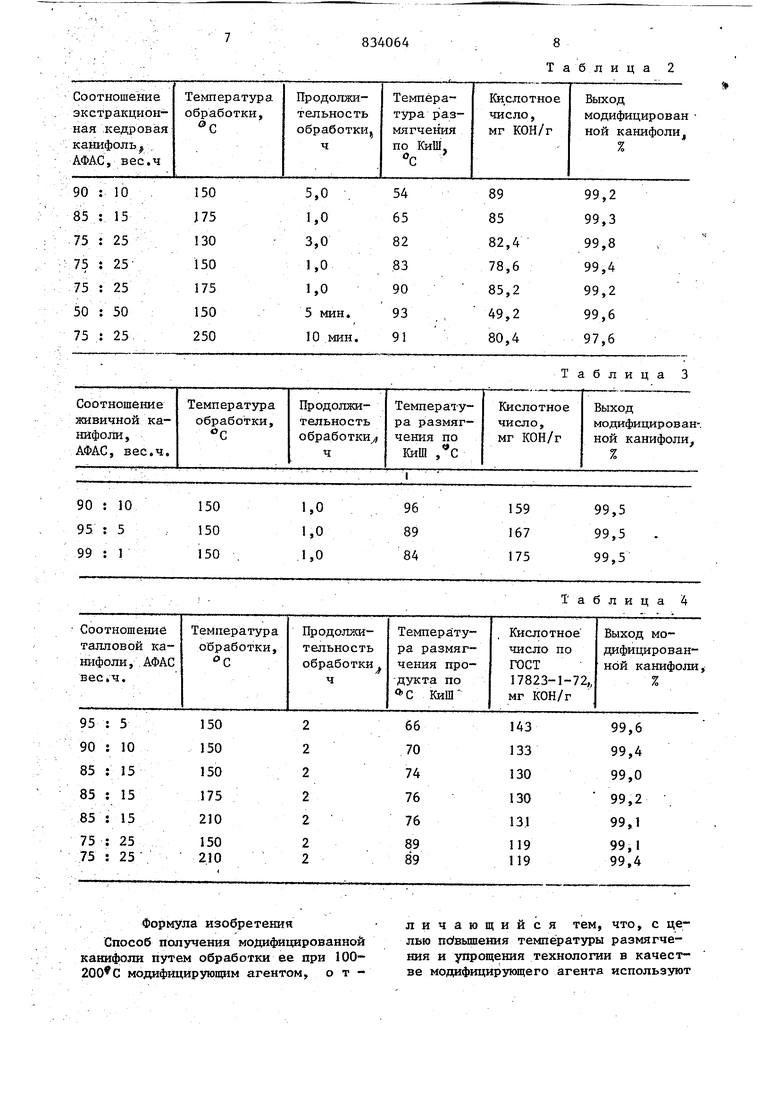

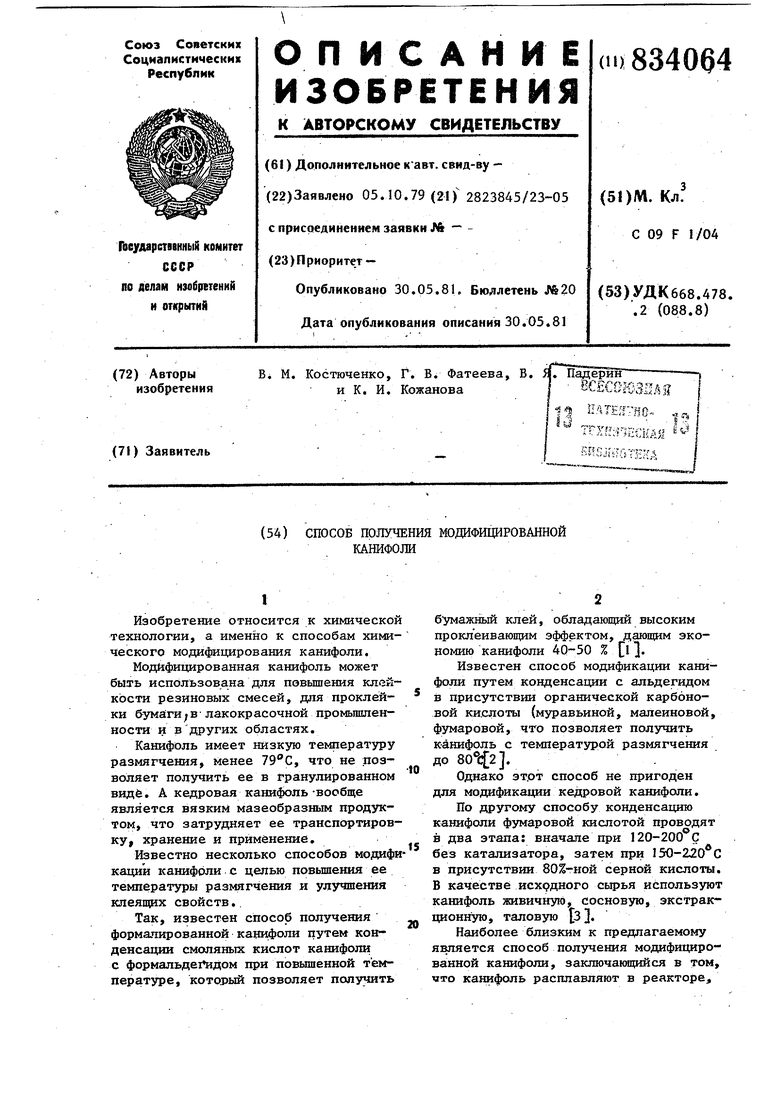

Изобретение относится к химическо технологии, а именно к способам хими ческого модифицирования канифоли. Модифицированная канифоль может быть использована для повышения клей кости резиновых смесей, для проклейки бума:ги; в лакокрасочной промьшшенности и в других областях. Канифоль имеет низкзгю температуру размягчения, менее 79С, что не позволяет получить ее в гранулированном виде. А кедровая канифоль -вообще является вязким мазеобразным продуктом, что затрудняет ее транспортиров ку, хранение и применение. Известно несколько способов модиф кации канифоли с целью повьшения ее температуры раз угагчения и улучшения клеящих свойств. Так, известен способ получения формалированной канифоли путем конденсации смоляных кислот канифоли с формальде1: идом при повышенной температуре, КОТОРЫЙ позволяет получить б умажный клей, обладающий высоким проклеивающим эффектом, дающим экономию канифоли 40-50 % l}. Известен способ модификации канифоли путем конденсации с альдегидом в присутствии органической карбоновой кислоты (муравьиной, малеиновой, фумаровой, что позволяет получить к-анифоль с температзфой размягчения до .. Однако этрт способ не пригоден для модификации кедровой канифоли. По другому способу конденсацию канифоли фумаровой кислотой проводят в два этапа: вначале при 120-200 С без катализатора, затем при 150-220 0 в присутствии 80%-ной серной кислоты. В качестве исходного сырья используют канифоль живичную, сосновую, экстракционную, таловую {З }. Наиболее близким к предлагаемому является способ получения модифицированной канифоли, заключающийся в том, UTO канифоль расплавляют в реакторе. ;затем загружают .малеиновый ангидрид или фумаровую кислоту в количестве 5-6 вес,% и нагревают до 175-200с Большим количеством модифицирующего агента обрабатывать нецелесообразно, так как при этом значительно увеличивается кислотное число канифо ли, что вызывает трудности при ее применении. Согласно известному способу (вариант 3) для повышения температуры размягчения канифоли на 20-30°С пред ложено обрабатывать ее 3-5% параформа при 110-160 С в течение 1-5 ч. При этом кислотное число канифоли снижается до 145 мг КОН/г, Для увеличения температуры размяг чения канифоли при сохранении высоко го показателя по кислотному числу предложено обрабатывать ее рдновременно формальдегидом и малеиновым ангидридом (фумаровой кислотой). Для этого смесь канифоли и двух моди фицирующих агентов (по 3% каждого) сначала выдерживают в течение 1 ч при 140-160 С для присоединения формальдегида, а затем I ч при 175г200 для присоединения малеинового ангидрида или фумаровой кислоты. Температура размягчения модифицированной ка 1тфоли при этом возрастает до 58-70 а кислотное число .составляет 141160 мг. КОН/Г (вариант 3 и 4 прототиha). . . Дефицитный пароформ может быть замене в реакции модифицирования , равным (в пересчете на формальдегид) количеством формалина (водного раств ра формальдегида). При. этом модифи. цированная канифоль имеет температуру размягчения 71-74 С, а кислотное число 158-163 мг КОН/Г. Для исходной канифоли во всех вариантах прототипа эти показатели соответственно равны . и 165 мг КОН/Г. Цель изобретения - повьшение ;температуры размягчения и упрощение технологии. Поставленная цель достигается те что модифицированную канифоль обраб тывают при 100-200 0 модифицирующим агентом, в качесС.ве которого исполь 4 зуют алкилфеноламинную смолу общей формулы -fA СЯг-1«-сШ2-где R алкил С C2oi R Н алкил С 2.(f замещенный окси бензил; R Н алкил С -Сид(диметил/ мет1шамино группа -СН„ОН; ,l-5,0j ,l-4 в количестве 1,0-5,0 вес.ч. Средний молекулярный вес смолы 500-5000, температура размягчения по КиШ 50-130с, содержание азота 0,4-7 вес.%. Указанным способом можно увеличить температуру размягчения живичной, талловой, экстракционной сосновой и кедровой канифоли. При этом необходимая температура размягчения может быть достигнута за счет изменения дозировки АФАС и температуры реакции. Пример. В реакционную колбу, снабженную мешалкой и термометром, загружают экстракционную сосновую канифоль (температура размягчения по КиШ 59с, кислотное число 148 мг/КОН/г), расплавляют и загружают алкилфеноламинную смолу, имеющую температуру размягчения , температуру реакционной массы поднимают до заданной и вьщерживают при этой температуре и перемешивании,. Соотношение исходных компонентов, температура и Продолжительность обработки, а также свойства полученной модифициро1занной канифоли приведены в табл.1. П р и м е р ч2. Опыт проводят аналогично примеру 1, в качестве канифоли используют экстракционную кедровую канифоль, жидкую при комнатной температуре, имеющую кислотное число 93 мг КбН/г Соотноше|ше исходных продуктов, тейпература и продолжительность обработки, а также свойства модифицированной канифоли приведены в табл.2. П ри м е р 3. Опыт проводят ана-, логично примеру 1, в качестве канифоли используют живичную канифоль 5 (температура размягчение по КиШ кислотное число 176,3 мг КОН/г. Соотношение исходных компонентов температура и продолжительность обр ботки, а также свойства полученной модифицированной канифоли приведены в табл.З. Пример 4. Опыт проводят аналогично примеру 1, в качестве канифоли используют талловую канифоль (температура, размягчения кислотное число -153 мг кон/г). Соотношение исходных компонентов температура и продолжительность обработки, а также свойства полученной модифицированной канифоли приведены в табл.4. Исходная талловая канифоль имеет Трсз(}мпо КиШ , кислотное число 153 мг КОН/Г.

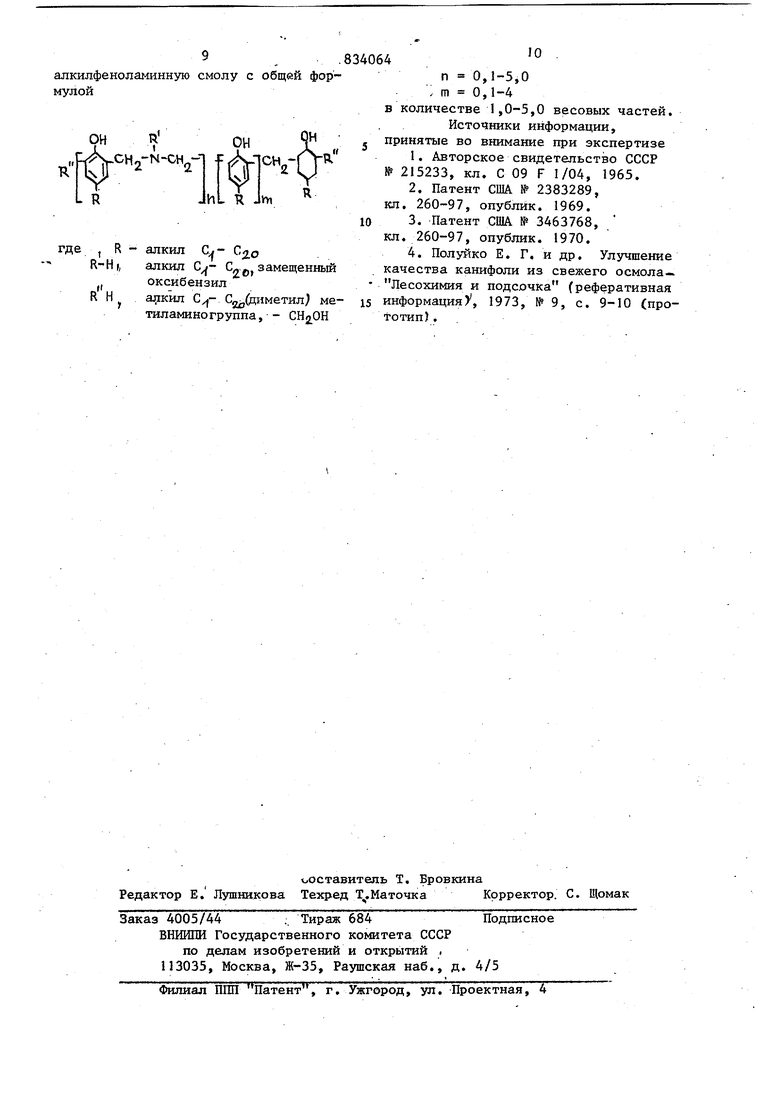

Таблица 1 4 В процессе модификации канифоли алкилфеноламинной смолой происходит снижение кислотного числа канифоли за счет разбавления со смолой. Модифицированная таким способом канифоль могсет использоваться в шинной и резиновой промьшшенности, в лаках и красках и других областях промышленности. В результате использования предложенного способа значительно повышается температзфа размягчения канифоли: появляется возможность получения ее в гранулированном виде и возможна модификация ее видов. Кроме того, обеспечивается простота технологического процесса при отсутствии отходов производства и сточных вод, а также высокий выход продуктов реакцции на исходное сырье.

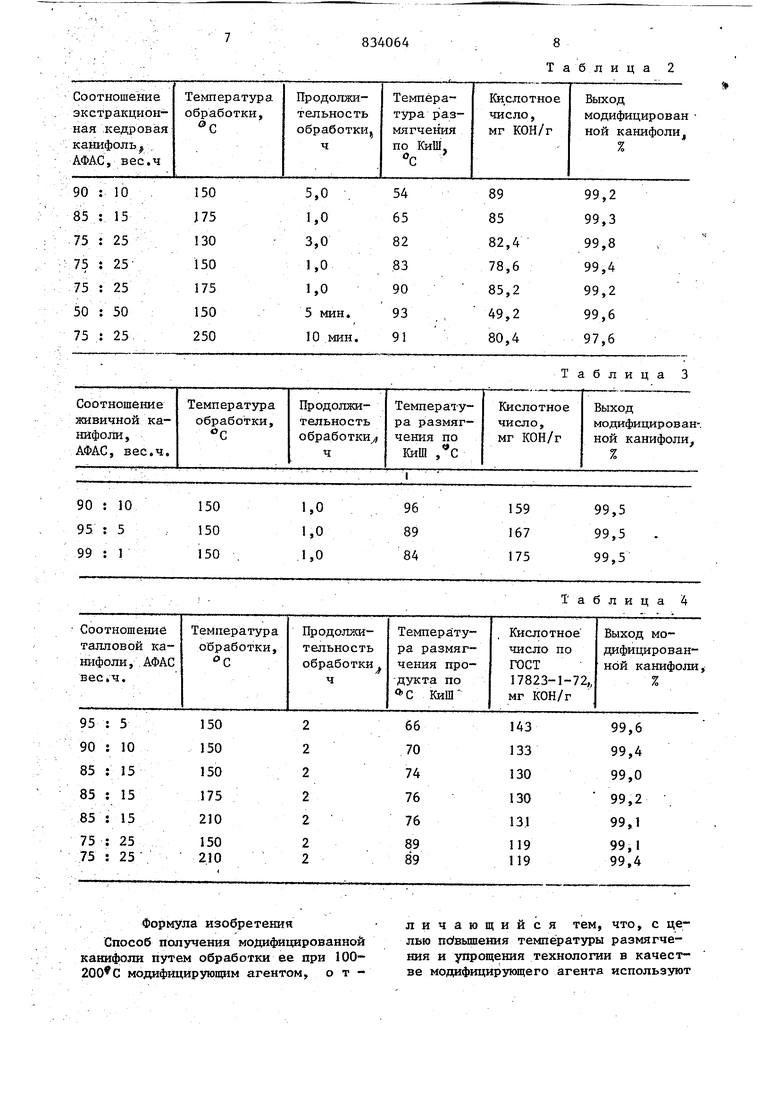

Формула изобретения Способ получения модифицированной канифоли путем обработки ее при 100200 С модифицирующим агентом, отТаблица 2

личающийся тем, что, с цеЛБЮ псвышения температуры размягчения и упрощения технологии в качестве модифицирующего агента используют алкилфеноламинную смолу с общей фор мулой где , R - алкил , 2.0 алкил ,замещенный оксибензил апкил С2(диметил; ме тил амине группа, - CHjiOH ТИЛаМИНОГОУППЯ- - ПНпПН 4 п 0,1-5,0 ; m 0,1-4 в количестве 1,0-5,0 весовых частей. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 215233, кл. С 09 F 1/04, 1965. 2.Патент США № 2383289, кл. 260-97, опублйк. 1969. 3.Патент США № 3463768, кл. 260-97, опублйк. 1970. 4.Полуйко Е. Г. и др. Улучшение качества канифоли из свежего осмола- Лесохимия и подсочка (реферативная леиили1У1ин и подсочка (реферативная информация У, 1973, № 9, с. 9-10 (прототип). ,

Авторы

Даты

1981-05-30—Публикация

1979-10-05—Подача