с датчиком, электрически связанным с приводом.

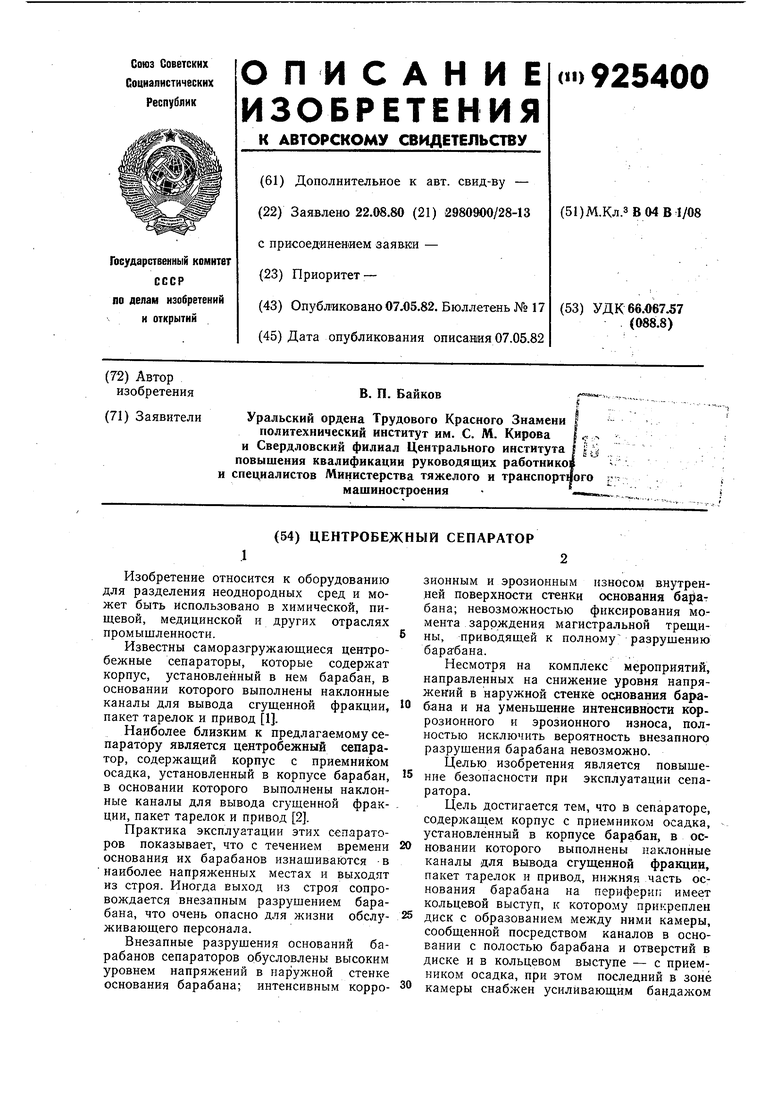

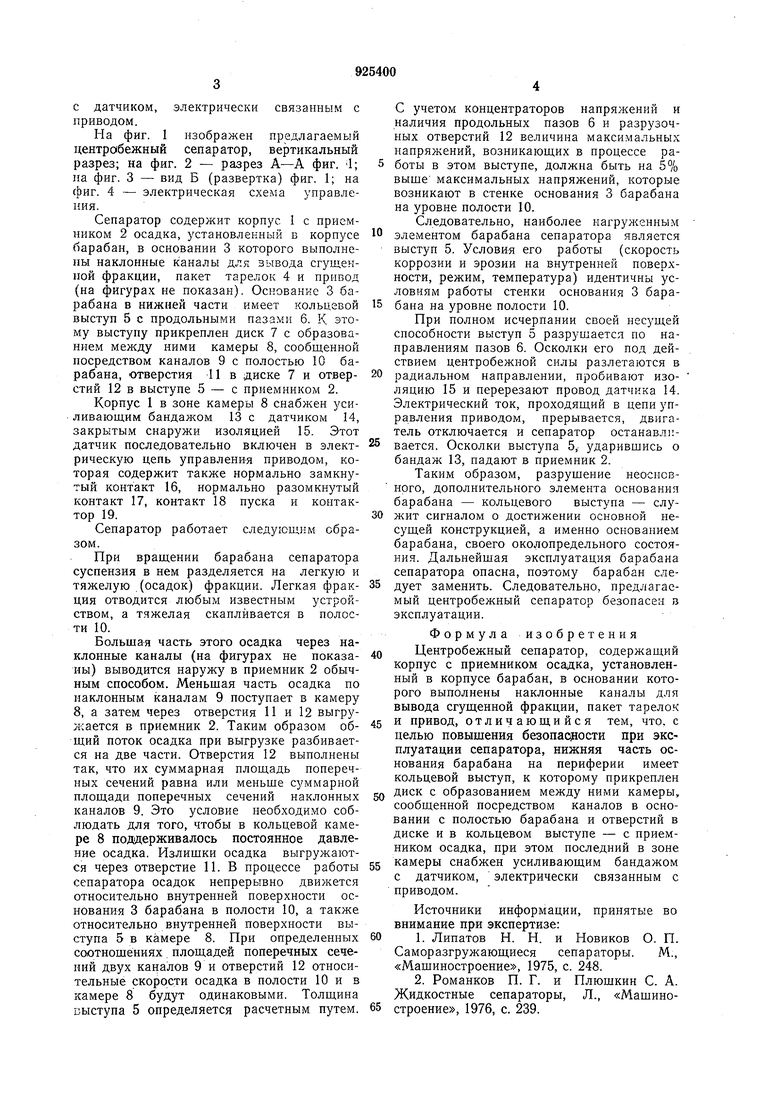

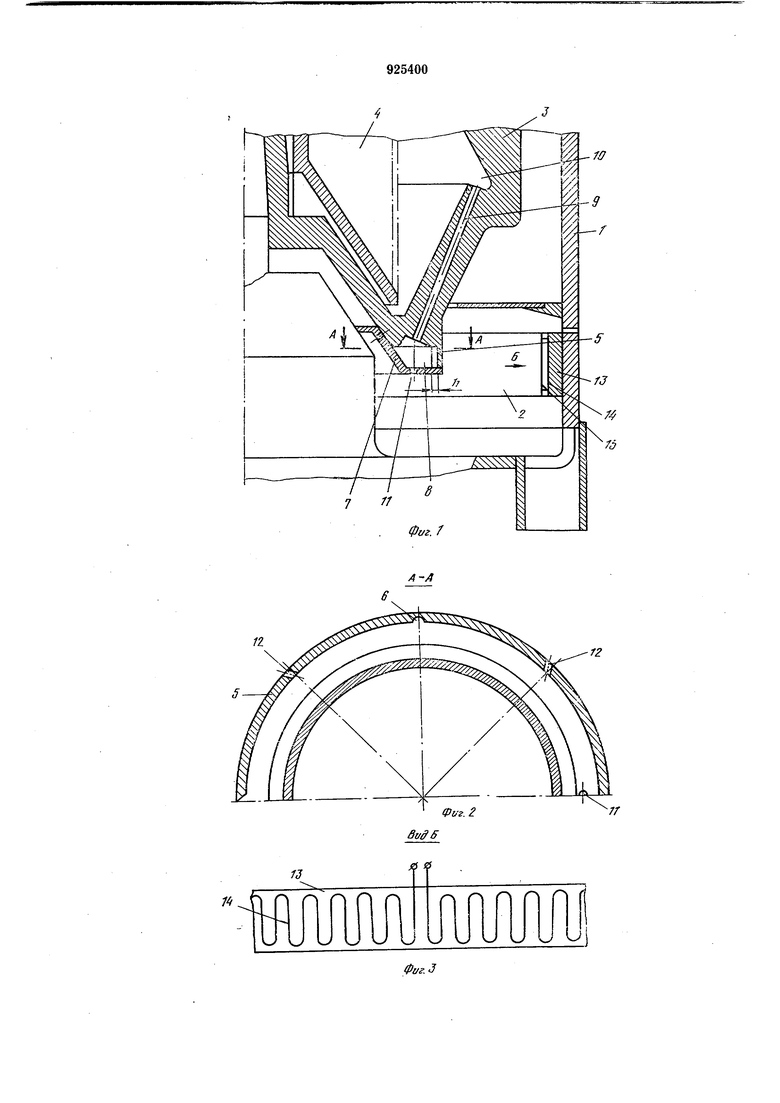

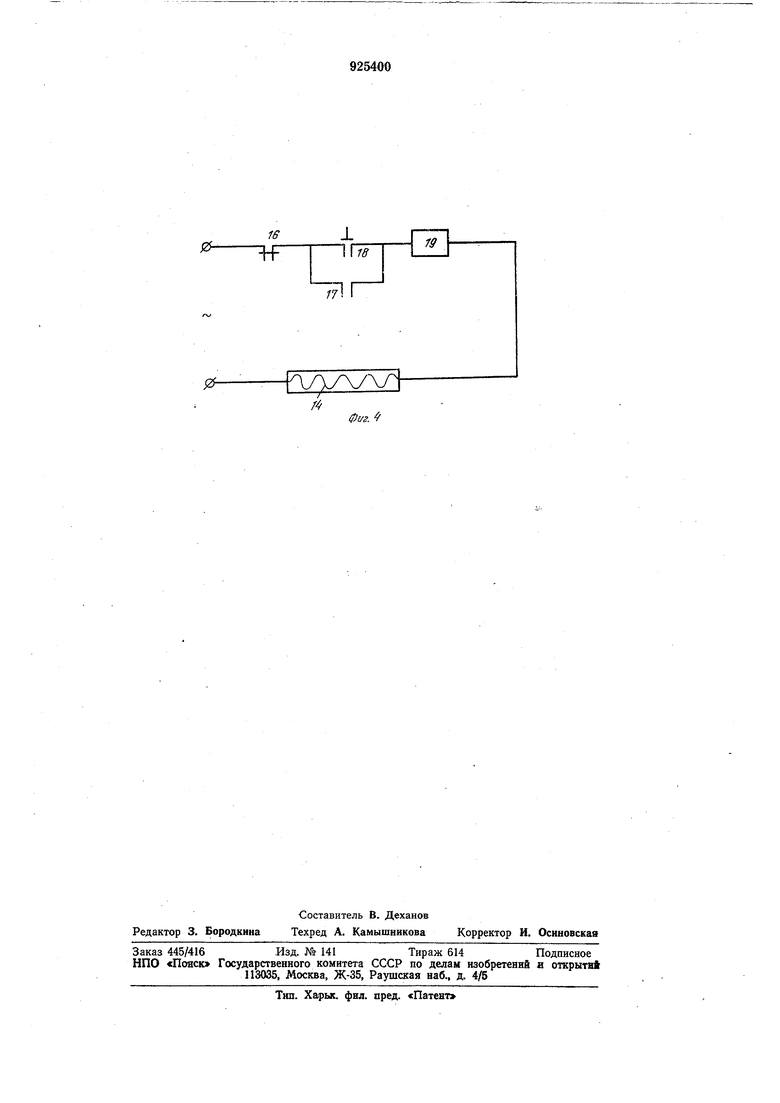

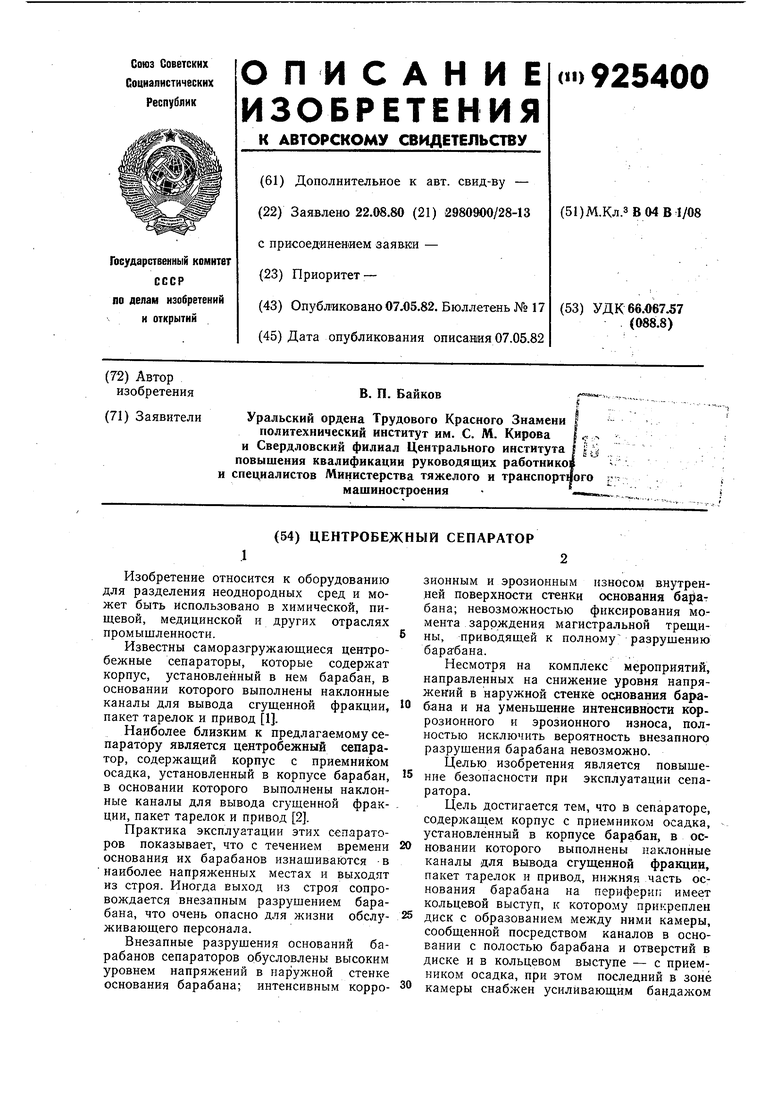

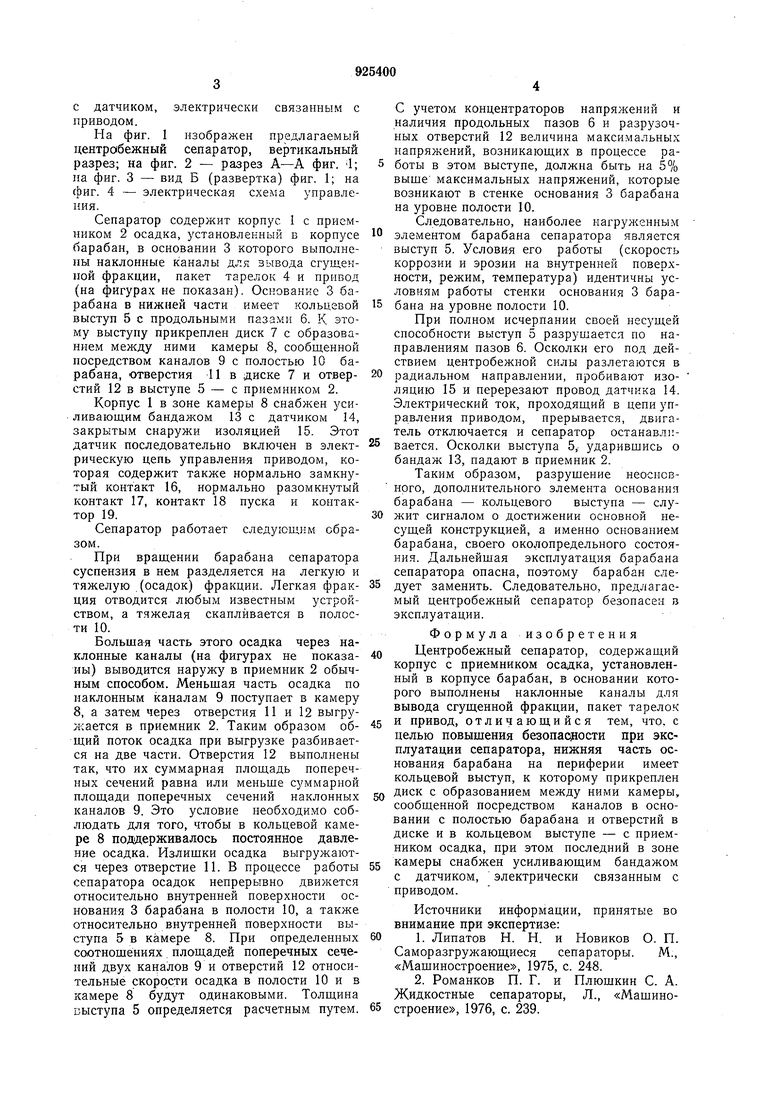

На фиг. I изображен предлагаемый центробежный сепаратор, вертикальный разрез; на фиг. 2 - разрез А-А фиг. 1; па фиг. 3 - вид Б (развертка) фиг. 1; на фиг. 4 - электрическая схема управления.

Сепаратор содержит корпус 1 с приемником 2 осадка, установленный в корпусе барабан, в основании 3 которого выполнены наклонные каналы для вывода сгущенной фракции, пакет тарелок 4 и привод (на фигурах не показан). Основание 3 барабана в нижней части имеет кольцевой выступ 5 с продольными пазами 6. К этому выстуну прикреплен диск 7 с образованием между ними камеры 8, сообщенной носредством каналов 9 с полостью 10 барабана, отверстия 11 в диске 7 и отверстий 12 в выступе 5 - с приемником 2.

Корпус 1 в зоне камеры 8 снабжен усиливающим бандал ом 13 с датчиком 14, закрытым снаружи изоляцией 15. Этот датчик последовательно включен в электрическую цепь управления приводом, которая содержит также нормально замкнутый контакт 16, нормально разомкнутый контакт 17, контакт 18 пуска и контактор 19.

Сепаратор работает следующим образом.

При вращении барабана сепаратора суспензия в нем разделяется на легкую и тяжелую (осадок) фракции. Легкая фракция отводится любым известным устройством, а тяжелая скапливается в полости 10.

Большая часть этого осадка через наклонные каналы (на фигурах не показаны) выводится наружу в приемник 2 обычным способом. Меньщая часть осадка по наклонным каналам 9 поступает в камеру 8, а затем через отверстия 11 и 12 выгружается в приемник 2. Таким образом общий поток осадка при выгрузке разбивается на две части. Отверстия 12 выполнены так, что их суммарная площадь поперечных сечений равна или меньще суммарной площади поперечных сечений наклонных каналов 9. Это условие необходимо соблюдать для того, чтобы в кольцевой камере 8 поддерживалось постоянное давление осадка. Излищки осадка выгружаются через отверстие 11. В процессе работы сепаратора осадок непрерывно движется относительно внутренней поверхности основания 3 барабана в полости 10, а также относительно внутренней поверхности выступа 5 в камере 8. При определенных соотнощениях площадей поперечных сечений двух каналов 9 и отверстий 12 относительные скорости осадка в полости 10 и в камере 8 будут одинаковыми. Толщина йыступа 5 определяется расчетным путем.

С учетом концентраторов напряжений и наличия продольных пазов 6 и разрузочных отверстий 12 величина максимальных напряжений, возникающих в процессе работы в этом выступе, должна быть на 5% выще максимальных напряжений, которые возникают в стенке основания 3 барабана на уровне полости 10.

Следовательно, наиболее нагруженны.м

элементом барабана сепаратора является выступ 5. Условия его работы (скорость коррозии и эрозии на внутренней поверхности, режим, температура) идентичны условиям работы стенки основания 3 барабана на уровне полости 10.

При полном исчерпании своей несущей способности выступ 5 разрущается по направлениям пазов 6. Осколки его под действием центробежной силы разлетаются в

радиальном направлении, пробивают изоляцию 15 и перерезают провод датчика 14. Электрический ток, проходящий в цепи управления приводом, прерывается, двигатель отключается и сепаратор останавлиБается. Осколки выступа 5, ударивщись о бандаж 13, падают в приемник 2.

Таким образом, разрущение неосновного, дополнительного элемента основания барабана - кольцевого выступа - служит сигналом о достижении основной несущей конструкцией, а именно основанием барабана, своего околопредельного состояния. Дальнейщая эксплуатация барабана сепаратора опасна, поэтому барабан следует заменить. Следовательно, предлагаемый центробежный сепаратор безопасен в эксплуатации.

Формула изобретения

Центробежный сепаратор, содержащий корпус с приемником осадка, установленный в корпусе барабан, в основании которого выполнены наклонные каналы для вывода сгущенной фракции, пакет тарелок

и привод, отличающийся тем, что, с целью повышения безопа аости при эксплуатации сепаратора, нижняя часть основания барабана на периферии имеет кольцевой выступ, к которому прикреплен

диск с образованием между ними камеры,, сообщенной посредством каналов в основании с полостью барабана и отверстий в диске и в кольцевом выступе - с приемником осадка, при этом последний в зоне

камеры снабжен усиливающим бандажом с датчиком, электрически связанным с приводом.

Источники информации, принятые во внимание при экспертизе:

1. Липатов И. П. и Новиков О. П. Саморазгружающиеся сепараторы. М., «Мащиностроение, 1975, с. 248.

2. Романков П. Г. и Плющкин С. А. Жидкостные сепараторы. Л., «Мащиностроение, 1976, с. 239.

70

f

Фиг. /

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОРАЗГРУЖАЮЩИЙСЯ СЕПАРАТОР С ПУЛЬСИРУЮЩЕЙ ВЫГРУЗКОЙ ОСАДКА ДЛЯ РАЗДЕЛЕНИЯ КУЛЬТУРАЛЬПОЙЖИДКОСТИ | 1970 |

|

SU284946A1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 1996 |

|

RU2104801C1 |

| Сепаратор | 1977 |

|

SU707607A1 |

| СЕПАРАТОР ДЛЯ РАЗДЕЛЕНИЯ ТРЕХКОМПОНЕНТНЫХ СУСПЕНЗИЙ | 2000 |

|

RU2204443C2 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 1996 |

|

RU2099148C1 |

| Сепаратор | 1983 |

|

SU1150037A1 |

| Центробежный сепаратор-сгуститель | 1973 |

|

SU482203A1 |

| Сепаратор для жидкости | 1983 |

|

SU1158243A1 |

| Способ обработки гидролизатов, питательных сред и микробных суспензий и устройство для его осуществления | 1951 |

|

SU109955A1 |

| БАРАБАН ЦЕНТРОБЕЖНОГО СЕПАРАТОРА | 1970 |

|

SU271376A1 |

13

72

Фиг. 2

& 9

0- f

фиг.

Авторы

Даты

1982-05-07—Публикация

1980-08-22—Подача