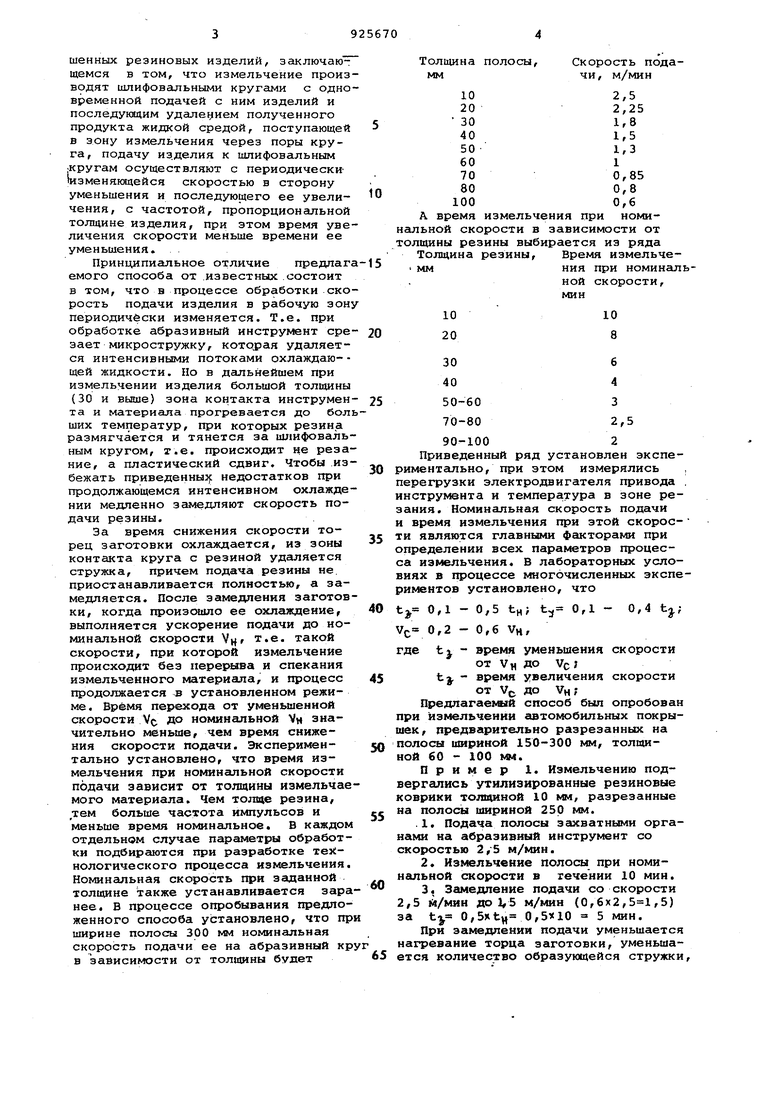

шенных резиновых изделий, заключающемся в том, что измельчение произ водят ишифовальными кругами с одно временной подачей с ним изделий и последугадим удалением полученного продукта жидкой средой, поступающей в зону измельчения через поры круга, подачу из.делия к шлифовальным кругам осуществляют с периодическиизменяклдейся скоростью в сторону уменьшения и последующего ее увеличения, с частотой, пропорциональной толщине изделия, при этом время уве личения скорости меньше времени ее уменьшения. Принципиальное отличие предлаг емого способа от .известных .состоит в том, что в процессе обработки ско рость подачи изделия в рабочую зон периодически изменяется. Т.е. при обработке абразивный инструмент ере зает микростружку, которая удаляется интенсивными потоками охлаждаю- щей жидкости. Но в дальнейшем при измельчении изделия большой толщины (30 и выше) зона контакта инструмен та и материала прогревается до бол ших температур, при которых резина размягчается и тянется за шлифовальным кругом. I.e. происходит не резание, а пластический сдвиг. Чтобы избежать приведенныг недостатков при продолжающемся интенсивном охлаждении медленно замедляют скорость подачи резины. За время снижения скорости торец заготовки охлаждается, из зоны контакта круга с резиной удаляется стружка, причем подача резины не. приостанавливается полностью, а замедляется. После замедления заготов ки, когда произошло ее охлаждение, выполняется ускорение подачи до номинальной скорости Vjff т.е. такой скорости, при которой измельчение происходит без перерыва и спекания измельченного материала, и процесс продолжается -в установленном режиме. Время перехода от уменьшенной скорости Vc ДО номинальной VH значительно меньше, чем время снижения скорости подачи. Экспериментально установлено, что время измельчения при номинальной скорости подачи зависит от толщины измельчае мого материала. Чем толце резина, ,тем больше частота импульсов и меньше время номинальное. В каждом отдельном случае параметры обработки подбираются при разработке технологического процесса измельчения. Номинальная скорость при заданной толщине также устанавливается зара нее. В процессе опробывания предложенного способа установлено, что пр ширине полосы 300 мм номинальная скорость подачи ее на абразивный кр в зависимости от толщины будет Толщина полосы, Скорость подачи, м/мин мм А время измельчения при номиНсшьной скорости в зависимости от толщины резины выбирается из ряда Толщина резины. Время измельче ммния при номинальной скорости, мин 90-1002 Приведенный ряд установлен экспериментально, при этом измерялись перегрузки электродвигателя привода . инструмента и температура в зоне резания. Номинальная скорость подачи и время измельчения при этой скорое- ти являются главными факторами при определении всех параметров процесса измельчения. В лабораторных условиях в процессе многочисленных экспериментов установлено, что t 0,1 - 0,5 tf,; t.j 0,1 - 0,4 tj; V,. 0,2 - 0,6 VH, где fcj время уменьшения скорости от VH до Vc; tj, - время увеличения скорости от Vp до VH; Предлагаемый способ был опробован при измельчении автомобильных покрышек, предварительно разрезанных на полосы шириной 150-300 мм, толщиной 60 - 100 мм. Пример 1. Измельчению подвергались утилизированные резиновые коврики толщиной 10 мм, разрезанные на полосы шириной 250 мм. .1. Подача полосы захватными органами на абразивный инструмент со скоростью 2,5 м/мин. 2.Измельчение полосы при номинальной скорости в течении 10 мин. 3.Замедление подачи со скорости 2,5 М/мин до 1,5 м/мин (0,6x2,,5) за t 0,5хЪц 0, 5 мин. При замедлении подачи уменьшается нагревание торца заготовки, уменьшается количество образующейся стружки.

которая легко выливается потоками воды, поступающей через круг.

4. Ускооенне подачи за t 0,1Х

X tx 0,1 X 5 0,5 минуты.

Дальше процесс повторяется. Срезаемая стружка вместе с водой удаляется из зоны резания и поступаетi на фильтрацию, где отделяется от воды и напргшляется, как готовое сырье в производство резиновых смесей.

Пример 2. Измельчению подлежсши резиновые полосы, полученные из изношенной футеровки толщиной 100 мм и шириной 150 мм.

1.Подача полосы захватными органами на абразивный инструмент со скоростью 0,6 м/мин.

2.Измельчение полосы при номинальной скорости в течение двух минут«

3.Зг1медление подачи со скорости 0,6 м/мин до 0,12 м/ми.(0,6x0,2 0,12) за 0,6 мин (t 0,,6).

4.Ускорение подачи за t tjX X 0,4 0,6х 0,4 0,24 мин.

Дальше процесс повторяется.

Пример 3. Измельчению подлежали резиновые полосы из изношенHtDC покрышек толщиной 100 мм и шириной 300 мм.

1.Подача полосы на абразивный инструмент со скоростью 0,6 м/мин.

2.Измельчение палосы при номинальной скорости в течение двух минут.

3.Зг «едление подачи со скорости 0,6 м/мин-до 0,12 м/кин (0,6 х 0,2 0,12) за I мин tj 0,.

4.Ускорениеподачи за 0,4 мин

до номинальной скорости t 1 х. 0,4 0,4.

5.Измельчение при номинальной скорости. Процесс повторяется.

Предложенный способ обладает значительными технико-экономическими преимуществами в сравнении с известными способами измельчения. Способ позволяет вести измельчение довольно толстых лент с большой производительностью, при этом исключить заклинивание стружки в зоне резания, перегрев резины и перегрузки электродвигателей приводов.

Формула изобретения

Способ измельчения изношенных

5 резиновых изделий, заключающийся в том, что измельчение производят шли,фовальными кругами с одновременной подачей к ним изделий и последующим удалением полученного продукта

0 жидкой средой, поступающей в зону измельчения через поры круга, отличающийся тем, что, с целью расширения диапазона измельчаемых изделий по толщине, уменьше5 НИН температуры в зоне резания, повышения производительности и качества измельчения, уменьшения энергоемкости процесса и предотврасаения спекания стружки,подачу изделия к ишифовальньвл кругам осуществляют с периодически изменяющейся скоростью в сторону уменьшения и последующего ее увеличения, с частотой, пропорциоь напьной толщине изделия, при этом время увеличения скорости меньше времени ее уменьшения.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР W 99661, кл. В 29 Н 19/06, 1954.

2.Авторское свидетельство СССР по заявке 2512398/23-05,

кл, В 29 Н 19/06, 19t7 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измельчения резиновыхиздЕлий | 1977 |

|

SU812594A1 |

| Способ измельчения изношенных покрышек | 1990 |

|

SU1698075A1 |

| СПОСОБ АЛМАЗНО-ЭЛЕКТРОХИМИЧЕСКОГО ШЛИФОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ С НИЗКОЙ ТВЕРДОСТЬЮ | 2020 |

|

RU2737292C1 |

| Способ получения частиц порошка методом ротационного точения многогранными резцами | 2024 |

|

RU2830785C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ПОКРЫШЕК | 1992 |

|

RU2038215C1 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1973 |

|

SU504834A1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ВИНТОВ КОЛЬЦЕОБРАЗНЫМ ОХВАТЫВАЮЩИМ ИНСТРУМЕНТОМ | 1999 |

|

RU2170650C1 |

| СПОСОБ ШЛИФОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2010 |

|

RU2432239C1 |

| СПОСОБ КОМБИНИРОВАННОЙ АБРАЗИВНОЙ ОБРАБОТКИ ПРОДОЛЬНО-ПРЕРЫВИСТЫМИ КРУГАМИ | 2001 |

|

RU2203172C2 |

| СБОРНЫЙ ПРОДОЛЬНО-ПРЕРЫВИСТЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2203174C2 |

Авторы

Даты

1982-05-07—Публикация

1980-10-04—Подача