Изобретение относится к области металлургии и может быть использовано для получения порошковых микронных частиц и изготовления из них композиционных материалов методами порошковой металлургии.

Способы получения порошков делятся на физико-химические и механические, химические и другие.

Физико-химическим методы наиболее широко применяются на производстве, к которым относятся технологические процессы производства порошков, связанные с физико-химическими превращениями исходного сырья. В результате получаемый порошок по химическому составу существенно отличается от исходного материала.

Механические методы обеспечивают превращение исходного материала в порошок без заметного изменения его химического состава. К основным механическим методам получения порошков относятся: дробление и размол твердых материалов; диспергирование расплава; грануляция расплава; обработка твердых (компактных) металлов резанием.

Механическое измельчение компактных металлов широко распространено в порошковой металлургии. Измельчение материала может быть осуществлено дроблением, размолом или истиранием. Наиболее целесообразно применять механическое измельчение при производстве порошков хрупких металлов и сплавов. Размол пластичных материалов (алюминий и алюминиевые сплавы) затруднен, так как они в основном деформируются пластически, а не разрушаются [Технология неорганических порошковых материалов и покрытий функционального назначения. Удалов Ю.П., Германский A.M., Жабреев В.А. и др. СПб., 2001, 428 с.]. Этим способом особенно сложно получать мелкодисперсные порошки (размером менее 50 мкм).

При станочной обработке литых металлов или сплавов резанием подбирают такой режим резания, который обеспечивает образование частиц, а не стружки. Этим способом получают порошки стали, латуни, бронзы.

В известном способе получения металлических порошков фрезерованием заготовки, согласно изобретению, порошок с линейными размерами части в интервале 0,1-6,0 мм получают фрезерованием цилиндрической заготовки, вращающейся вокруг оси, параллельной оси вращения фрезы, путем изменения отношения скоростей вращения заготовки и фрезы, скорости подачи и размера ее режущей кромки, при этом отношение скоростей заготовки и фрезы поддерживают в интервале 1/100-1/1000 [Патент 2003 РФ 2203773 Бакуменко В.Г., Булычев П.И., Таланов А.А., Способ получения металлических порошков]. Недостатком данного способа является: высокая взрывоопасность процесса получения порошка химически активного металла, частицы которого имеют произвольные линейные размеры, а также низкий выход метала в порошок.

Известны также механические способы получения металлических порошков резанием, к которым относится ротационное точение. [Вестник машиностроения, 2012, №11 В.Г. Шаламов, Д.А. Савельев, С.Д. Сметанин Получение порошковых материалов ротационным точением, стр. 56-58], При реализации этих способов в качестве инструмента используют ротационный резец, который состоит из державки и вилки. На оси вилки находится режущая чашка. Режущая чашка представляет собой диск, по контуру которого выполнены зубья. Заготовка, совершая вращательное движение со скоростью Vз, приводит во вращение режущую чашку, установленную относительно оси заготовки под углом. В процессе резания инструмент совершает относительно заготовки винтовое движение. Элементы - частицы получаемого порошка - срезаются в результате пересечения траекторий движения заготовки и зубьев режущей чашки. Ось заготовки направлена по оси Z, ось X в исходном положении совпадает с линией межосевого расстояния заготовки и режущей чашки.

Однако недостатком этого способа является то, что резание (измельчение) пластичных материалов (цинка, меди, алюминия и сплавов алюминия) затруднено, так как они в основном пластически деформируется при срезании поверхностного слоя, а не разрушаются.

Наиболее близким техническим решением к заявляемому является известный способ [Кипарисов С.С. и др. Порошковая металлургия. - М.: Металлургия, 1991, с. 22], в котором одно из двух вращательных движений сообщается инструменту, а другое обрабатываемой заготовке. При этом ось вращения инструмента устанавливается перпендикулярно оси вращения заготовки и находится на линии оси центров. Фреза совершает принудительное вращение вокруг своей оси, что приводит к постоянному обновлению зубьев в зоне резания.

Недостатком данного способа получения частиц порошка является то, что стружка, получающаяся при механической обработке, требует дальнейшего измельчения, профиль стружки и ее размеры переменны, что не всегда является приемлемым для использования в процессах изготовления деталей методом порошковой металлургии.

Задачей изобретения является получение металлических порошков с частицами микронного размера из различных конструкционных материалов, в том числе из пластичных металлов (алюминий и алюминиевые сплавы), при помощи механического метода ротационного точения многогранными резцами.

Поставленная задача решается тем, что способ получения металлических порошков резанием заключается в придании двух вращательных движений, одно из которых сообщается инструменту, а другое обрабатываемой заготовке. Ось вращения инструмента устанавливается перпендикулярно оси вращения заготовки и находится на линии оси центров. Инструмент совершает принудительное вращение вокруг своей оси, что приводит к постоянному обновлению режущей кромки в зоне резания. В качестве инструмента используется ротационный многогранный резец, скорость вращения ротационного резца устанавливается как минимум на порядок больше скорости вращения заготовки. Режущая кромка ротационного резца непрямолинейна в плоскости резания и выполнена в виде сложнопрофильного многогранного замкнутого контура, вершины которого расположены в плоскости резания, а грани выполнены в виде режущих кромок арочного типа, отклоняющихся от плоскости резания к телу резца.

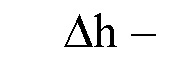

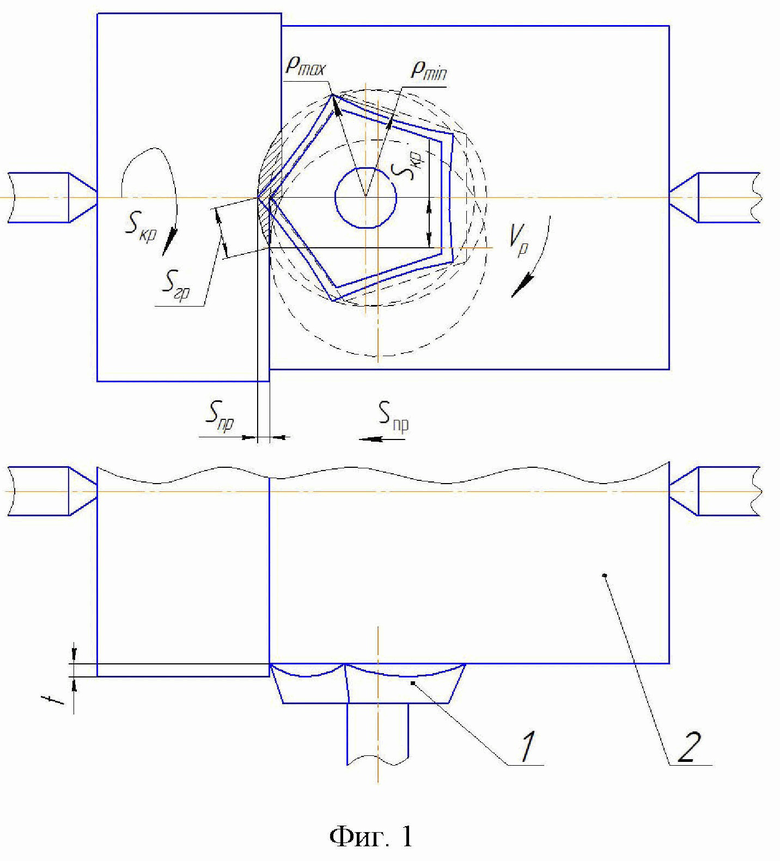

Предполагаемый способ получения порошков из пластичных материалов основан на методе ротационного точения многогранными резцами, в котором одно из двух вращательных движений сообщается ротационному многогранному резцу (инструменту) 1, а другое - обрабатываемой заготовке 2 (Фиг. 1). При этом ось вращения инструмента устанавливается перпендикулярно оси вращения заготовки. Режущая кромка ротационного резца многогранная и состоит из N режущих лезвий, которые не лежат в плоскости резания; в плоскости резания располагаются только вершины ротационного резца. Ротационный многогранный резец совершает принудительное вращение вокруг своей оси, что приводит к постоянному обновлению режущей кромки в зоне резания. Главным движением является вращение инструмента. Обработка ротационным многогранным резцом производится таким образом, что основное направление деформации стружки происходит вдоль режущей кромки инструмента. Режущая кромка инструмента выполнена в виде сложнопрофильного многогранного замкнутого контура, вершины которого расположены в плоскости резания, а грани выполнены в виде режущих кромок арочного типа, отклоняющихся от плоскости резания к телу резца.

В данном способе ширина среза является величиной переменной и возникает на участке профиля ротационного резца с возрастающим радиус-вектором, а глубина резания изменяется в вертикальной плоскости среза.

Из анализа кинематики предложенного процесса резания следует, что частицы стружки формируются в результате отделения с поверхности заготовки тонких слоев клинового типа.

Размер срезанных частиц можно охарактеризовать тремя параметрами: шириной, толщиной и длинной (Фиг. 2).

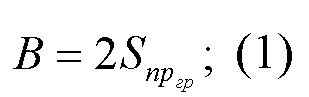

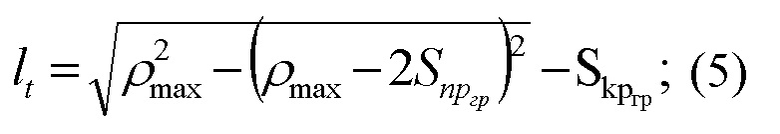

Ширина частицы определяется по формуле:

Продольная подача на грань резца определяется по формуле:

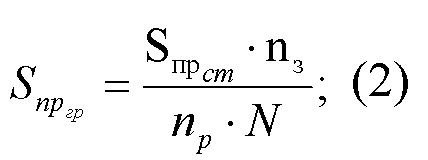

Длина частицы:

Круговая подача на грань резца находится по формуле:

Длина участка, зависящая от глубины резания, определяется по формуле:

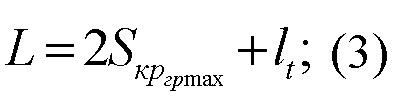

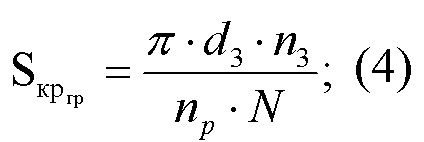

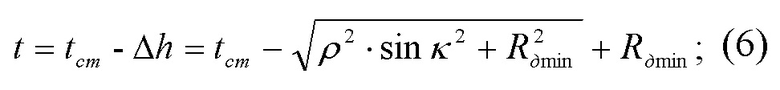

Толщина частицы:

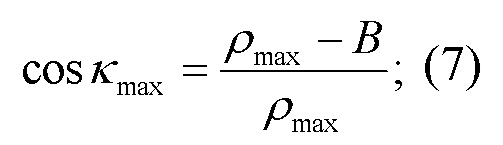

Угол между осью центров и точкой контакта режущей кромки и обрабатываемой поверхности находится по формуле:

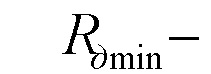

Из приведенной схемы (фиг. 3) видно, что толщина частицы является величиной переменной и изменяется от 0 до величины равной глубине резания.

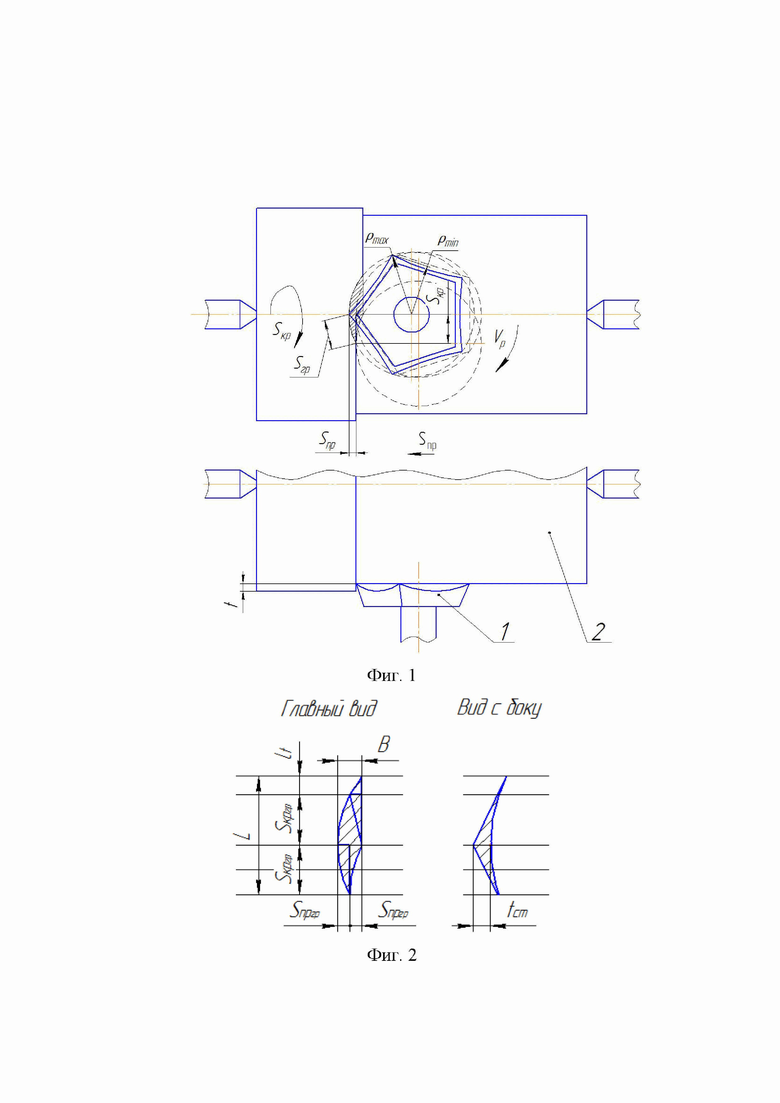

Изобретение поясняется фигурами (1-5), где:

на фиг. 1 - изображена схема получения частиц порошка методом РТМР;

на фиг. 2 - изображена графическая модель расчета формы и размеров частиц порошка;

на фиг. 3 - изображена схема изменения ширины среза при получении частиц порошка методом РТМР;

на фиг. 4 - морфология частиц порошка алюминия Д16;

на фиг. 5 - морфология частиц порошка стали 45;

Sкр - круговая подача заготовки, [м/мин];

Sгр - подача на грань резца, [мм/гр];

Sпр - продольная подача заготовки, [мм/об];

продольная подача на грань резца, [мм/гр];

продольная подача на грань резца, [мм/гр];

продольная подача резца на оборот обрабатываемого вала, [мм/об];

продольная подача резца на оборот обрабатываемого вала, [мм/об];

круговая подача заготовки на грань резца, [мм/гр];

круговая подача заготовки на грань резца, [мм/гр];

Vр - скорость резца, [м/мин];

nз - число оборотов заготовки, [об/мин];

nр - число оборотов инструмента, [об/мин];

N - число граней профиля резца;

длина участка, зависящая от глубины резания, [мм];

длина участка, зависящая от глубины резания, [мм];

ltmax - максимальная длина участка от точки контакта вершины режущей кромки с заготовкой до высоты оси центров, [мм];

ρ - радиус-вектор контура режущей кромки, [мм];

ρmax - максимальный радиус-вектор контура режущей кромки, [мм];

ρmin - минимальный радиус-вектор контура режущей кромки, [мм];

t - глубина резания в каждом положении режущей кромки, находящейся в зоне резания, [мм];

глубина резания на высоте оси центров, [мм];

глубина резания на высоте оси центров, [мм];

высота возможных остаточных неровностей, [мм];

высота возможных остаточных неровностей, [мм];

радиус обработанной детали, [мм];

радиус обработанной детали, [мм];

Rз - радиус обрабатываемой заготовки, [мм];

kmax - максимальный угол между осью центров и точкой контакта режущей кромки и обрабатываемой поверхности.

Экспериментальные исследования проводились на токарно-винторезном станке (модель ИЖ250 ИТВМ.Ф1) и станке с ЧПУ (модель DMG MORI CTX 310 ecoline), с применением инструментального модуля для ротационного точения оснащенного твердосплавными пластинами нескольких типоразмеров и соответствующих группам применяемости P и N по стандарту ISO 513: 2012. В качестве материала заготовок при проведении испытаний использовались образцы из алюминиевого сплава Д16 ГОСТ 4784-97 (D=60 мм, L=15 мм) и стали 45 ГОСТ 1050-2013 (D=60 мм, L=15 мм). В качестве независимых переменных были приняты следующие параметры режимов резания:  - продольная подача резца на оборот обрабатываемого вала, 0,15…1,2 мм/об; Sкр - круговая подача заготовки, 10…200 м/мин; nз - число оборотов заготовки, 12.5…100 об/мин; υр - скорость резания, 310…933 м/мин; nр - число оборотов инструмента, 6000…18000 об/мин;

- продольная подача резца на оборот обрабатываемого вала, 0,15…1,2 мм/об; Sкр - круговая подача заготовки, 10…200 м/мин; nз - число оборотов заготовки, 12.5…100 об/мин; υр - скорость резания, 310…933 м/мин; nр - число оборотов инструмента, 6000…18000 об/мин;  глубина резания, 0,1…1,5 мм. Количество граней пластины инструментального модуля РТМР - 6 (ρmax = 8,25 мм; N=6). Изучение морфологии стружки проводился на растровом электронном микроскопе HITACHI TM 1000 и растровом электронном микроскопе JEOL JSM-7001F. Проверка показала, что обеспечивается гарантированное образование микронных частиц стружки.

глубина резания, 0,1…1,5 мм. Количество граней пластины инструментального модуля РТМР - 6 (ρmax = 8,25 мм; N=6). Изучение морфологии стружки проводился на растровом электронном микроскопе HITACHI TM 1000 и растровом электронном микроскопе JEOL JSM-7001F. Проверка показала, что обеспечивается гарантированное образование микронных частиц стружки.

Пример 1 реализации способа:

Заготовку из сплава Д16 (∅60 мм, l=15 мм), установили на оправку. Оправку с образцом установили в трехкулачковый патрон с поджатием задним центром. Обработку вели на следующих режимах: Sпр=0,15…0,3 мм/об, t=0,1…0,2 мм, Sкр=2,3…18,9 м/мин (nз=12,5…100 об/мин), V=777,5…933,1 м/мин (nр=15000…18000 об/мин). На данных режимах формируется стружка с размерами шириной B=6,631⋅10-6…8,842⋅10-5 мм, длиной L=0,037…0,213 мм; толщиной t≈0,1…0,2 мм;

Пример 2 реализации способа.

Заготовку из сплава Д16 (∅60 мм, l=15 мм), установили на оправку. Оправку с образцом установили в трехкулачковый патрон с поджатием задним центром. Обработку вели на следующих режимах: Sпр=0,4…0,6 мм/об, t=0,4…0,6 мм, Sкр=28,26…47,1м/мин (nз=150…250 об/мин), V=622…777,5 м/мин (nр=12000…15000 об/мин). На данных режимах формируется стружка с размерами шириной B=2,653⋅10-4…5,305⋅10-4 мм, длиной L=0,459…0,617 мм; толщиной t≈0,4…0,6 мм;

Пример 3 реализации способа.

Заготовку из сплава Д16 (∅60 мм, l=15 мм), установили на оправку. Оправку с образцом установили в трехкулачковый патрон с поджатием задним центром. Обработку вели на следующих режимах: Sпр=0,9…1 мм/об, t=0,9…1 мм, Sкр=59,3…94,2 м/мин (nз=315…500 об/мин), V=466,5…622 м/мин (nр=9000…12000 об/мин). На данных режимах формируется стружка с размерами шириной B=0,002…0,0022 мм, длиной L=1,266…1,5 мм; толщиной t≈0,9…1 мм (Фиг. 4);

Пример 4 реализации способа.

Заготовку из сплава Сталь 45 (∅60 мм, l=15 мм), установили на оправку. Оправку с образцом установили в трехкулачковый патрон с поджатием задним центром. Обработку вели на следующих режимах: Sпр=0,5…0,7 мм/об, t=0,5…0,7 мм, Sкр=37,7…75,4 м/мин (nз=200…400 об/мин), V=518…622 м/мин (nр=10000…12000 об/мин). На данных режимах формируется стружка с размерами шириной B=0,0005…0,0012 мм, длиной L=0,722…1,19мм; толщиной t≈0,5…0,7 мм; (Фиг. 5)

Пример 5 реализации способа.

Заготовку из сплава Сталь 45 (∅60 мм, l=15 мм), установили на оправку. Оправку с образцом установили в трехкулачковый патрон с поджатием задним центром. Обработку вели на следующих режимах: Sпр=0,7…0,9 мм/об, t=0,7…0,1 мм, Sкр=94,2…134,7 м/мин (nз=500…715 об/мин), V=414,69…518 м/мин (nр=8000…10000 об/мин). На данных режимах формируется стружка с размерами шириной B=0,0023…0,0034 мм, длиной L=2,159… 2,484 мм; толщиной t≈0,7…1 мм;

Пример 6 реализации способа.

Заготовку из сплава Сталь 45 (∅60 мм, l=15 мм), установили на оправку. Оправку с образцом установили в трехкулачковый патрон с поджатием задним центром. Обработку вели на следующих режимах: Sпр=1…1,2 мм/об, t=1…1,2 мм, Sкр=156…188,4 м/мин (nз=830…1000 об/мин), V=311,018…414,69 м/мин (nр=6000…8000 об/мин). На данных режимах формируется стружка с размерами шириной B=0,0073…0,008 мм, длиной L=4,694…4,289мм; толщиной t≈1…1,2 мм;

Данные по размерам стружки, полученные экспериментально хорошо согласуются с результатами аналитических расчетов морфологии стружки по предлагаемому способу. При проведении расчетов использована программа автоматизированного расчета формы, размеров и площади срезаемого слоя в зависимости от технологических параметров обрабатываемой детали и режимов резания при ротационном точении многогранным резцом свидетельство на ПрЭВМ №2024613531.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резец для ротационного точения | 2018 |

|

RU2685824C1 |

| РОТАЦИОННЫЙ РЕЗЕЦ | 2011 |

|

RU2463130C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЗАГОТОВКИ АУСТЕНИТНОГО КЛАССА С ДРОБЛЕНИЕМ СТРУЖКИ | 2023 |

|

RU2804202C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ И УПРОЧНЕНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2478025C1 |

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2478457C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ИГЛОТОКАРНОЙ ОБРАБОТКИ ВИНТОВ | 2007 |

|

RU2334590C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ИГЛОТОКАРНОЙ ОБРАБОТКИ ВИНТОВ | 2007 |

|

RU2334591C1 |

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ ВИНТОВ С КРУГЛОЙ ВИНТОВОЙ ПОВЕРХНОСТЬЮ С БОЛЬШИМ ШАГОМ И МАЛЫМ РАССТОЯНИЕМ МЕЖДУ ВЕРШИНОЙ И ВПАДИНОЙ | 2005 |

|

RU2307725C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ ЗАГОТОВОК ИЗ АУСТЕНИТНЫХ СТАЛЕЙ | 2018 |

|

RU2688967C1 |

| СПОСОБ ФРЕЗЕРОВАНИЯ ВИНТОВ С КРУГЛОЙ ВИНТОВОЙ ПОВЕРХНОСТЬЮ С БОЛЬШИМ ШАГОМ И МАЛЫМ РАССТОЯНИЕМ МЕЖДУ ВЕРШИНОЙ И ВПАДИНОЙ | 2005 |

|

RU2298458C1 |

Изобретение относится к области металлургии и может быть использовано для получения порошковых микронных частиц и изготовления из них композиционных материалов методами порошковой металлургии. Способ получения металлических порошков резанием заключается в том, что одно из двух вращательных движений сообщают инструменту, а другое - обрабатываемой заготовке. Ось вращения инструмента устанавливают перпендикулярно оси вращения заготовки и на линии оси центров. Инструмент совершает принудительное вращение вокруг своей оси. В качестве инструмента используют ротационный многогранный резец, скорость вращения ротационного резца устанавливают как минимум на порядок больше скорости вращения заготовки. Режущая кромка ротационного резца непрямолинейна в плоскости резания и выполнена в виде многогранного замкнутого контура, вершины которого расположены в плоскости резания, а грани выполнены в виде режущих арочных кромок, отклоняющихся от плоскости резания к телу резца. Обеспечивается получение металлических порошков с частицами микронного размера из различных конструкционных материалов, в том числе из пластичных металлов, при помощи механического метода ротационного точения многогранными резцами. 5 ил.

Способ получения металлических порошков резанием, заключающийся в том, что одно из двух вращательных движений сообщают инструменту, а другое - обрабатываемой заготовке, при этом ось вращения инструмента устанавливают перпендикулярно оси вращения заготовки и на линии оси центров, инструмент совершает принудительное вращение вокруг своей оси, отличающийся тем, что в качестве инструмента используют ротационный многогранный резец, скорость вращения ротационного резца устанавливают как минимум на порядок больше скорости вращения заготовки, режущая кромка ротационного резца непрямолинейна в плоскости резания и выполнена в виде многогранного замкнутого контура, вершины которого расположены в плоскости резания, а грани выполнены в виде режущих арочных кромок, отклоняющихся от плоскости резания к телу резца.

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2001 |

|

RU2203773C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ИЗ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 1994 |

|

RU2090313C1 |

| ТОКАРНЫЙ СТАНОК, ИСПОЛЬЗУЕМЫЙ ДЛЯ ИЗМЕЛЬЧЕНИЯМАТЕРИАЛОВ | 0 |

|

SU256272A1 |

| JP 1240212 A, 25.09.1989. | |||

Авторы

Даты

2024-11-25—Публикация

2024-02-21—Подача