(5k) СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОШТУЧНЫХ СТРОИТЕЛЬНЫХ

I

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении мелкоштучных строительных изделий из бетонных смесей на основе минерального вяжущего, например крупного заполнителя различной формы, размеров и заданной прочности, тротуарной плитки, декоративного окускованного материала правильной формы, а также высокопрочных брикетов различного назначения.

Известен способ изготовления крупного заполнителя из смеси вулканического пепла и едкого натрия путем гранулирования на тарельчатом грануляторе 1.

Недостатком этого способа является относительно невысокая прочность непосредственно после изготовления , не превышающая по величине осевой нагрузки 0,,5 кг.

Наиболее близким к пре:длагаемому изобретению является способ изготовИЗДЕЛИЙ

пения мелкоштучных строительных изделий, преимущественно заполнителя, на основе минерального вяжущего, воды и добавок, включающий приготовление сырьевой смеси, формирование изделий путем прессования в предварительно нагретой форме до 110-250 С и тепловую обработку 2.

Недостатком известного способа является адгезия бетона в форме, сложность процесса распалубливания, большая слоистость изделий за счет скольжения по аномальным плоскостям, медленный набор прочности бетоном.

Цель изобретения - снижение адгезии изделий к форме уменьшения их слоистости и ускорение твердения.

Указанная цель достигается тем, что согласно способу изготовления мелкоштучных строительных изделий, преимущественно заполнителей на основе минерального вяжущего, включающему приготовление сырьевой смеси, формование изделий путем прессоваПИЯ в предварительно нагретой форме распалубку и тепловую обработку, перед формованием на предварительно нагретую форму последовательно наносят натрий двууглекислый в

личестве мг/см и минеральное вяжущее в количестве 10-35 мг/см , а после распалубки тепловую обработку изделия проводят в насыщенном водном растворе натрия кремнекислого при 0-100°С в течение 10-30 с, и затем обрабатывают в 0,01-0,5 н растворе соляной кислоты в течение 5-30 с.

Двууглекислый натрий может быть нанесен на формующую поверхность в виде порошка или водного раствора Снижение адгезии и улучшение распалубливаемости обеспечивается за счет образования прослойки углекислого газа, выделяющегося из разлагающейся при нагреве до температуры формы 110-250 С углекислой соли натрия. За счет этого достигается уменьшение пристенного тренИя, которое уменьшает смещение относительно друг друга аномально плотных областей смеси по плоскостям при ее прессовании. Обработка в насыщенном растворе соли .за счет химического и теплового воздействия отверждает поверх(1остный слой, состоящий из остатков углекислой соли и минерального вяжущего, а последующая обработка в соляной кислоте придает им шероховатость и повышенную сцепляемость с цементным камнем.

Пример 1. Формуют шарообразный заполнитель с наибольшим диаметром 20 мм из приготовленной сырье-. вой смеси следующего состава, кг/м: Молотый гранулированный шлак с удельной поверхностью 3500 см/г 400 Песок кварцевый Академического карьера - 2,k 700 Гранитные отсевы р 5 мм1200 Метасиликат

натрия.120

Вода200

Формование образцов производят в металлической разъемной форме, нагретой до 180°C, на формующие поверхности которой набрызгом наносят концентрированный раствор двууглекислого натрия и напыляют порошок

минерального, вяжущего молотого гранулированного шлака, после чего в форму укладывают сырьевую смесь и j прессуют ее при давлении 150 кгс/см .

После прессования производят распалубку. Полученный заполнитель погружают в насыщенный водный раствор натрия кремнекислого с температурой , выдерживают 30 с, после чего

заполнитель погружают в 0,05 н. раствор соляной кислоты на 30 с Полу- о ченный заполнитель готов к использованию.

Контрольные образцы изготавливают из той же сырьевой смеси, при этом форму не подвергают предварительной, обработке.

Пример 2. Изготавливают шарообразный заполнитель диаметром

23 мм из смеси портландцемента и песка в соотношении 1:7 при водоцементном отношении 0,28 в форме с температурой 200°С.

На формующие поверхности нагретой формы последовательно напыляют порошок натрия двууглекислого и портландцемент, затем укладывают сырьевую смесь и прессуют ее с давлением 150 кгс/см.

После прессования производят распалубку, полученный заполнитель погружают в насыщенный водный раствор натрия кремнекислого с температурой 60 С и выдерживают 20 с, затем заполнитель погружают в 0.,5 н. раствор соляной кислоты на 30 с. Отработанный заполнитель готов к использованию.

Контрольные образцы изготавливаются из тех же смесей в формах без предварительной подготовки и последующей обработки, заполнителя.

Давление прессования во всех

случаях 150 кгс/см .

Улучшение радпалубливаемости изделий определяют по показателю адгезии отформованного образца и поверхности формы, показатель слоистости изделий определяют в виде коэффициента анизотропии по повышению предельного усилия сжатия образцов в направлении прессования и перпендикулярном к нему, прочность заполнителя определяют по дробимости в цилиндре образцов и по прочности бетона с использованием изготовленных заполнителей.

59259096

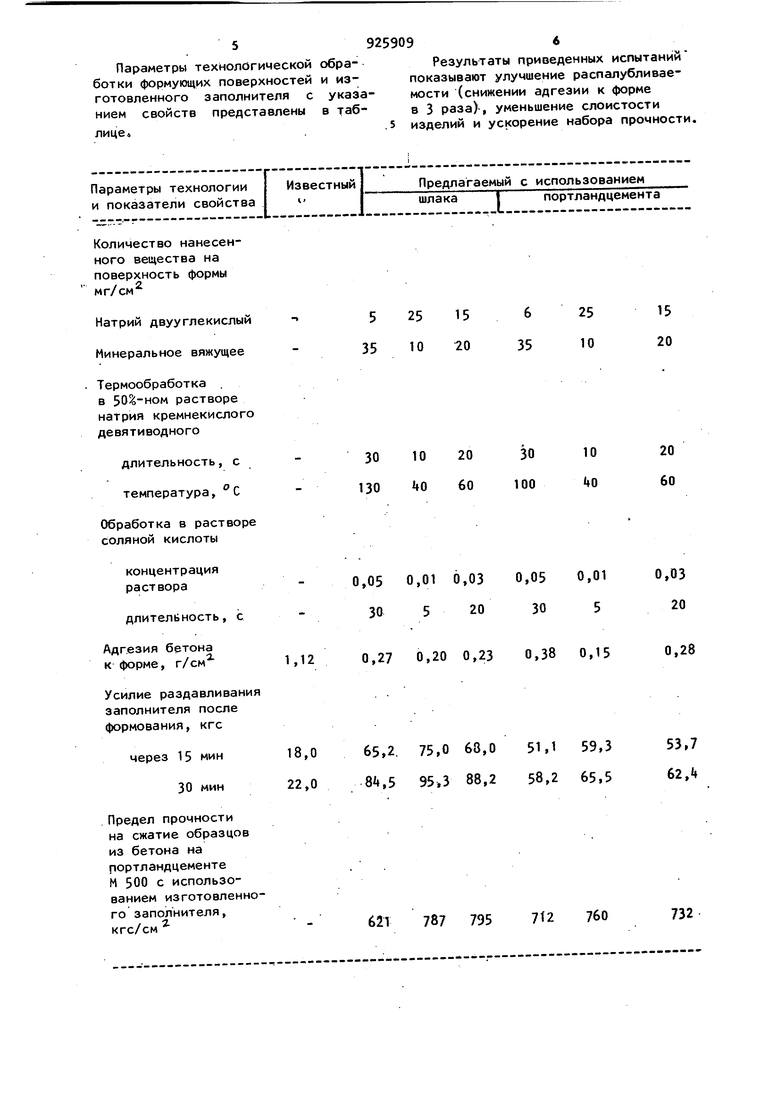

Параметры технологической обра- Результаты приведенных испытаний ботки формующих поверхностей и из- показывают улучшение распалубливаеготовленного заполнителя с указа- мости (снижении адгезии к форме нием свойств представлены в таб- в 3 раза)-, уменьшение слоистости изделий и ускорение набора прочности,

Параметры технологии и показатели свойства

Количество нанесенного вещества на поверхность формы мг/см

Натрий двууглекислы Минеральное вяжущее

Термообработка в растворе натрия кремнекислог девятиводного

длительность, с температура, С

Обработка в раствор соляной кислоты

концентрация раствора

длительность, с

Адгезия бетона к форме, г/см

Усилие раздавливани заполнителя после формования, кгс

через 15 мин 30 мин

Предел прочности на сжатие образцов из бетона на портландцементе М 500 с использованием изготовленного заполнителя, кгс/см

Предлагаемый с использованием

.1.

портландцемента

шлака

6 35

25 10

15 20

25 10

15 20

10 kQ

30

20 60

20 60

10 1(0 100

0,03 20

0,01 0,03 0,05 0,01 5 20 30 5

0,28

0,20 0,23 0,38 0,15

53,7

65,2. 75,0 68,0 51,1 59,3 62,t ЗА,5 95,3 88,2 58,2 65,5

621 787 795 7t2 760

732

Формула изобретения

Способ изготовления мелкоштучных строительных изделий, преимущественно заполнителей на основе минерального вяжущего, включающий приготовление сырьевой смеси, формование изделий путем прессования в предварительно нагретой форме, распалубку и тепловую обработку, о т л и ч аю щ и и с я тем, что, с целью снижения адгезии изделий к форме, уменьшения их слоистости, перед формованием на предварительно нагретую форму последовательно наносят натрий „ двууглекислый в количестве 5-25 мг/см и минеральное вяжущее в количестве

10-35 мг/см, а после распалубки тепловую обработку изделия проводят в насыщенном водном растворе натрия кремнекислого при в течение 10-30 с, и затем обрабатывают в 0,01-0,5 н. растворе соляной кислоты в течение с.

Источники информации, принятые во внимание при экспертизе

1.Пименов Г.Н. Получение крупного заполнителя для легких бетонов о на основе вулканического тепла. Строительные мaтepиaлы j 1979 N 1U с. 20-21.2.Авторское свидетельство СССР ff , кл. С 04 В 31/02, 1977 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления строительных материалов | 1977 |

|

SU697458A1 |

| Способ изготовления мелкоштучных изделий строительного назначения | 2024 |

|

RU2837687C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА И СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА ИЗ СЫРЬЕВОЙ СМЕСИ | 2013 |

|

RU2561121C2 |

| СПОСОБ ПОСЛОЙНОГО ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2032535C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И КОНСТРУКЦИЙ И СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И КОНСТРУКЦИЙ | 1993 |

|

RU2071456C1 |

| Способ получения арболита | 2019 |

|

RU2746720C2 |

| БЕТОННАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ БЕТОННОЙ СМЕСИ | 2007 |

|

RU2345969C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2164901C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ АРБОЛИТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2153478C1 |

| Способ производства конструкционно-теплоизоляционных и теплоизоляционных строительных изделий на основе рисовой шелухи | 2021 |

|

RU2766182C1 |

Авторы

Даты

1982-05-07—Публикация

1979-09-12—Подача