1

Изобретение относится к технологии выделения мочевины из ее водных растворов и может быть использовано в производстве мочевины.

Известен способ переработки раствора мочевины, включающий концентрирование под вакуумом, конденсацию сокового пара при давлении 0,05-. 0,90 ата и контактирование остающегося после завершения конденсации парогазового потока с технологическим паром в пароструйной вакуум-эжекционной устансэвке с последующей конденсацией пара, образованием сточных вод и выбросом в атмосферу несконденсировавшихся газов 11 .

Однако остающийся после завершения конденсации сокового пара парогазовый поток содержит примеси NH COj и мочевины, которая может присут,ствовать в газовой фазе как в виде паров, так и в виде тумана . При последующем контактировании этой смеси с технологическим паром происходит

его загрязнение примесями Шд, СО и мочевины. За счет конденсата технологического пара почти в 1,5 раза увеличивается количество сточных вод и соответственно нагрузка и энергетические расходы на стадиях очистки их от примеси аммиака и мочевины.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ переработ10ки раствора мочевины, включающих их концентрирование и конденсацию сокового пара при давлении 0,05-0,90 ата и контактирование остающегося после завершения конденсации парогазового

15 потока с водным абсорбентом, в качестве последнего применяют часть потока сточных вод под давлением ата до их обработки или с промежуточной стадии обработки. Часть полученной

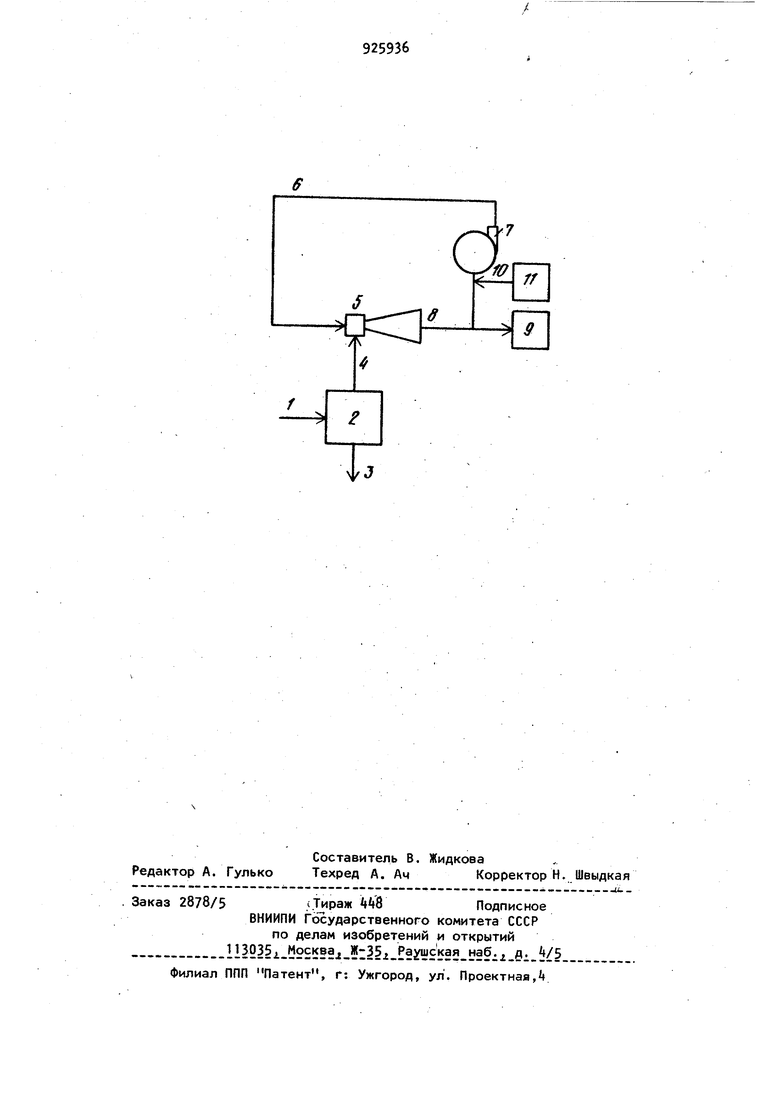

20 смеси, эквивалентную количеству свежего потока сточных вод, передают в зону обработки сточных вод. При использовании предлагаемого способа снижается общее количество сточных вод агрегатй производства мочевины, снижается расход энергетических средств на их обработку, увеличивается степень их обезвреживания, уменьшаются потери сырья и целевого продукта. Энергетические затраты дополнительно снижаются вследствие исключения подачи технологического пара в зону контактирования с парргазовым потоком, остающимся после завершения конденсации сокового пара. Недостатками способа являются необходимость охлаждения до температуры порядка 40°С и ниже водного потока, предназначенного для подачи в зону контактирования с парогазовым потоком, остающимся после завершения конденсации сокового пара, а также затраты электроэнергии на сж тие упомянутого водного потока. Цель изобретения - снижение энер .гетических затрат и упрощение проце са. . Поставленная цель достигается те что согласно способу переработки раствора мочевины, включающему его концентрирование и конденсацию сокового пара при давлении 0,050,90 ата, а также контактирование оставшегося после завершения конден сации парогазового потока с водным абсорбентом, в качестве абсорбента применяют водный раствор мочевины, имеющий температуру 10-60 С. Предпочтительно используют водны раствор, содержащий мочевины и который имеет давление 4-10 ата. Для достижения указанной цели мо но использовать водный раствор моче вины из узла очистки отходящего воз духа, раствор мочевины из узла раст ворения некондиционного продукта и другие. При контактировании парогазового потока, остающегося после завершения конденсации сокового пар с используемым в качестве абсорбента водным раствором мочевины, проис ходит практически полная конденсация - абсорбция NHj, СОг и мочевины содержащихся в парогазовом потоке. Полученный водный раствор частично или полностью направляют в зону дис тилляции низкого дав ления, где из него отгоняют Ш, и СО. (их далее перерабатывают обычным путем в составе газов дистилляции), а раствор мочевины поступает в отделение пере работки, где выделяют конечный продукт в товарном твердом виде. На чертеже изображена схема.реализующая предлагаемый способ. Пример 1. (Все количества даны в кг/ч). В соответствии со схемой , изображенной на чертеже, поток 1 - соковые пары из угла форвыпарки, содержащие: мочевины 30, аммиака ЙО, двуокиси углерода , воды подают в конденсатор сокового пара 2, где при температуре 64°С и остаточном давлении 440 мм рт.ст. сжижается поток 3 (мочевины 27, аммиака 84, двуокиси углерода 4о, воды 5766). Этот поток 3 сливают в сборник (не показан) и далее перерабатывают в узле рчистки сточных вод. Парогазовый поток 4 (мочевины 3, аммиака S водяных паров 374) направляют на контактирование в эжекторе 5 с потоком 6-25% раствора мочевины с плотностью 1050 кг/м(мочевины 24000, аммиака 1862, воды 70138), имеющим температуру 60°С и давление 4 ата, циркуляция которого обеспечивается насосом 7. Часть смешанного потока 8 (мочевины 725, аммиака 5б, воды 2119) направляется в узел дистилляции низкого давления 9-.Другая часть потока 8 (мочевины Й278, аммиака 1862, зоды 68393) всасывается насосом. Для поддержания постоянной концентрации циркулирующего потока 6 производится подпитка его потоком 10 (мочевины 723, воды 1744) из узла приготовления раствора 11. Пример 2. Отличается от примера 1 тем, что поток 1 поступает, из узла выпарки 1 ступени в конденсатор сокового пара 2, где при температуре 74°С и остаточном давлении 300 мм рт.ст. сжижается поток 3 (мочевины 27, аммиака 110, двуокиси углерода 40, воды 5740), в эжектор 5 направляется поток 4 (мочевины 3, аммиака 30, водяных паров 400) на контактирование с потоком 6-32% раствора мочевины с плотностью 1100 кг/м(мочевины 30720, аммиака 1008, воды 64272), имеющим температуру 35°С и давление 7 ата. Часть смешанного потока 8, направляемая в узел дистилляции низкого давления 9, имеет состав: мочевины 928, аммиака .30, воды 1942. Другая часть потока 8, всасываемая насосом, имеет состав: мочевины 29795, аммиака 1008, воды 62730.Поток 10 состоит из мочевины 925 воды . Пример 3. Отличается от примера 1 тем, что поток 1 поступает из узла выпарки 2 ступени в конденсатор сокового пара 2, где, при температуре и остаточном давле нии 85 мм рт.ст. сжижается поток 3 (мочевина 28, аммиак 13, двуокиси .углерода tO, воды 5716), в эжектор ,5 направляется поток 4 (мочевины 2, аммиака 6, водяных паров ) на контактирование с потоком (эаствора мочевины с плотностью 1120 кг/м (мочевины , аммиака Z02, воды ) , имеющим температу ру и давление 9 эта. Часть смешанного потока 8, направляемая в узел дистилляции низкого давления 9, имеет состав: мочевины 1160, аммиака 6, воды иЗ. Другая часть потока 8, всасываемая насосом имеет состав: мочевины , аммиака 202 воды 56089. Поток состоит из мочевины 1158, воды 1309. При использовании предложенного способа в циркуляционном контуре системы вакуумирования узла выпарки снижаются затраты электроэнергии на 5-10 по сравнению с известным. При прочих равных условиях на 8-13% снижается объемный расход водного абсорбента , то есть чем меньше расход абсорбента, затраты энергии на его сжатие. Упругость паров над сточными водами складывается из парциальных давлений водяного пара и ле тучих компонентов сточных вод - МН и СОз. Поскольку упругость паров рабочего потока снижает глубину вакуума, создаваемого эжекционной уста новкой , в извectнoм способе приходит ся применять специальные холодильники для эахолаживания Потока сточных вод перед эжектором. Эксплуатация xo лодильНИКОВ также требует энергозатрат (например, в виде хладагента). 6 Присутствие в рабочем потоке до примеси мочевины обусловливает существенное снижение упругости Паров рабочего потока (так называемое явление депрессии), вследствие чего необходимость захолаживания рабочего потока перед эжектором исключается. В предлагаемом способе, в отличие от известного, исключается стадия захолаживания рабочего потока перед эжектором. При этом отпадает необходимость устансдаки теплообменной аппаратуры, периодической чистки ее и ремонта, т.е. имеет место упрощение способа. Формула . изобретения 1.Способ переработки раствора мочевины, включающий его концентрирование и конденсацию сокового пара при давлении 0,,90 ата, а также контактирование оставшегося завершения конденсации парогазового потока с водным абсорбентом, отличающийся тем, что, с целью снижения энергетических затрат и упрощения процесса, в качестве абсорбента применяют вЪдный раствор мочевины, имеющий температуру 10-60 Ч. 2.Способ ПОП.1, отличающийся тем, что водный раствор мочевины--содержит мочевины и имеет давление 1-10 ата. Источники информации, принятые во внимание при экспертизе 1.Синева К.Н. и др. Производство карбамида, М., Химия, 1970, с. 5860 и 62-63. 2.Авторское свидетельство СССР по заявке № 2 71791/04, кл. С 07 С 126/02, 1977 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения мочевины | 1977 |

|

SU941355A1 |

| Способ получения мочевины | 1979 |

|

SU925937A1 |

| Способ получения мочевины | 1980 |

|

SU925938A1 |

| Способ получения мочевины | 1982 |

|

SU1054343A1 |

| Способ получения мочевины | 1977 |

|

SU743993A1 |

| Способ получения мочевины | 1981 |

|

SU1118637A1 |

| Способ вакуум-концентрирования раствора мочевины | 1983 |

|

SU1198061A1 |

| Способ переработки растворов мочевины | 1980 |

|

SU937448A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА | 1989 |

|

RU2050351C1 |

| Способ управления процессом абсорбции газов дистилляции в производстве мочевины | 1980 |

|

SU865870A1 |

Авторы

Даты

1982-05-07—Публикация

1978-05-26—Подача