1

Изобретение относится к усовершенствованному способу получения мочевины из аммиака и двуокиси углерода.

Известен способ получения мочевины с полным жидкостным рециклом непрореаги- 5 ровавших NHs и СОг 1.

Сущность его состоит в том, что плав сиптеза мочевины подвергают ступенчатой дистилляции при последовательно снижающемся давлении; газы дистилляции низкого 10 давления ноглощают водным абсорбентом (водой, водными растворами аммпака, углекислых солей аммония или мочевины) с образованием раствора углеаммонийных солей (УАС); газы дистилляции высокого 15 давления подают в промывную колонну, которую орошают высококонцентрированной аммиачной водой и раствором УАС со ступени низкого давления; из промывной колонны выводят два потока: пары аммиака, 20 которые затем подвергают конденсации, п раствор УАС, рециркулируемый в реактор синтеза.

Однако способ с жидкостным рециклом обладает крупными недостатками; подача во- 5 ды (в составе УАС) в реактор снижает эффективность процессов синтеза и дистилляции, а также влечет за собой большой нерациональный расход энергии на стадиях

выделения мочевины в товарном твердом виде.

Наиболее близок к оиисываемому по технической сущности и достигаемому результату способ получения мочевины из аммиака и двуокиси углерода ири повышенных температурах и давлениях 2.

При таком способе осуществляют ступенчатую дистилляцию плава синтеза, абсорбцию-конденсацию газов дистилляции на каждой ступени с использованием плава узла дистилляции и с получением растворов углеаммонийных солей, переработку раствора углеаммонийных солей со ступени ппзкого давления в зоне дистилляции высокого давления, причем для абсорбции газов дистилляции используют плав после той же ступени дистилляции. При таком осуществлеиии процесса сиижается рецикл воды в зону синтеза мочевины и повышается коицеитрация целевого продукта в водном растворе после стадии дистилляции, что обусловливает умеиьшение расхода энергетических средств.

Однако способ также имеет недостаток. Для этого сиособа (как и для других модификаций схемы с жидкостным рециклом) характерна ограниченная степень отгонки неконвертпрованных NHs и СО на стадии

дистилляции высокого давления (порядка 88-90%) и сравнительно большая нагрузка узла дистилляции низкого давления. Это обусловливает громоздкость аппаратуры, повышенные капитальные затраты, высокий уровень энергозатрат, в некоторых случаях- необходимость рекуперации аммиака в смежных производствах.

Цель изобретения-интенсификация процесса и снижение энергетических затрат.

Поставленная цель достигается описываемым способом получения мочевины из аммиака и двуокиси углерода при повышенных температурах и давлениях, включаюшим стуненчатую дистилляцию плава синтеза, абсорбцию-конденсацию газов дистилляции нлавом узла дистилляции и с получением растворов углеаммонийных солей, переработку раствора углеаммонийных солей со ступени низкого давления в зоне дистилляции высокого давления, по которому для абсорбции газов дистилляции низкого давления используют 4-20 об. % плава со ступени дистилляции высокого давления.

Отличительными признаками способа является использование для абсорбции газов дистилляции низкого давления 4-20 об. % плава со ступени высокого давления.

В этом случае за счет подачи в зону абсорбции газов дистилляции низкого давления части плава (4-20 об. %) со ступени высокого давления содержашиеся в последнем неконвертированные NHs и СОг переходят в раствор УАС непосредственно, минуя промежуточные стадии отгонки и конденсации. Соответственно снижается количество .NHa и СОг, которое приходится выделять на стадиях обработки плава при низком давлении. По своему значению результат эквивалентен повышению степени выделения NHs и СОг из плава иа стадиях, нредшествуюших дистилляции низкого давления. Кроме того, подача в зону абсорбции газов дистилляции низкого давления части плава по ступени высокого давления позволяет соответственно снизить потребление воды в качестве абсорбента и энергетические затраты на стадии выпарки. Причем, поскольку плав имеет более высокое давление по сравнению с давлением в зоне абсорбции газов дистилляции низкого давления, отпадает необходимость установки насосов для транспортировки абсорбента и затрат электроэнергии на его сжатие.

Отбор плава со ступени высокого давления для передачи в зону абсорбции газов дистилляции низкого давления можно осуществлять до подогревателя, после подогревателя, либо из обеих точек одновременно.

Нижний предел соответствует минимальному количеству плава, при котором проявляется эффект снижения энергетических затрат при использовании предложенного способа.

Верхний предел установлен, исходя из максимальной потребности зоны абсорбции в водном абсорбенте.

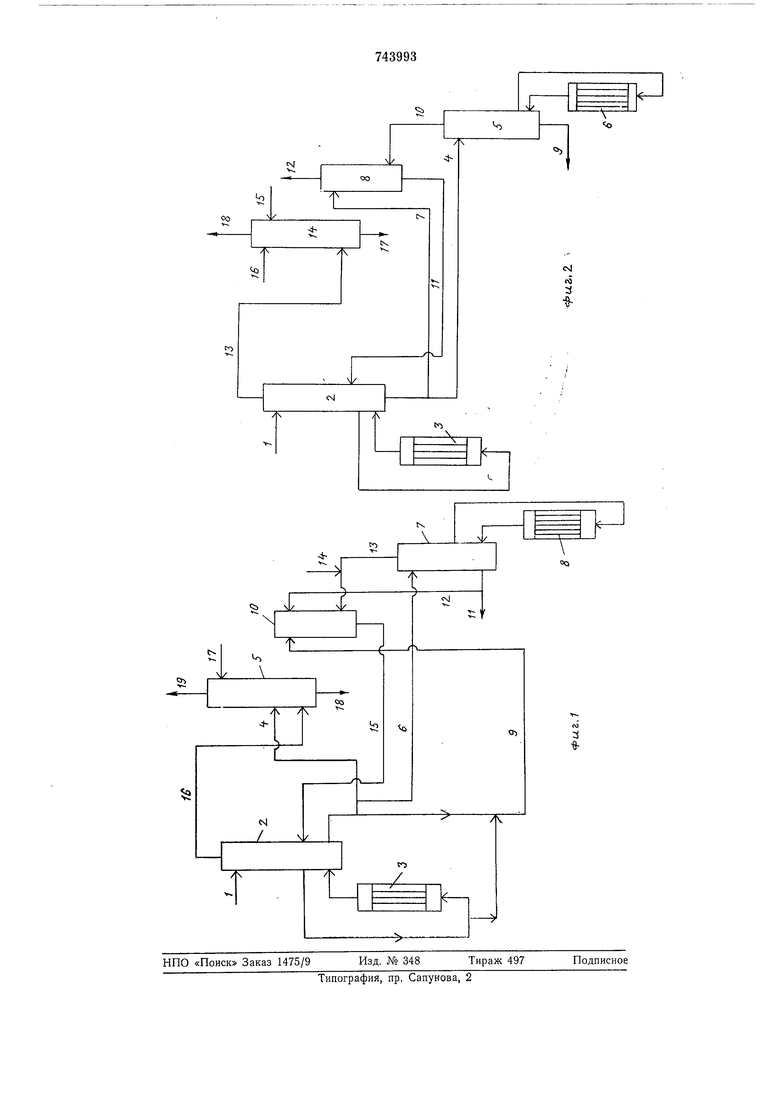

Пример. В соответствии с прииципиальной схемой (фиг. 1) плав синтеза мочевины (поток 1), содержащий кг/ч: аммиака 214, двуокиси углерода 80, мочевины 227 и воды 92, при 200°С и 200 кгс/см редуцируют до давления 20,5 кгс/см и вводят в

верхнюю часть колонны 2 дистилляции высокого давления. В подогревателе 3 поддерживают температуру 160-165°С.

Отдистиллированный плав выводят из узла дистилляции высокого давления тремя

потоками. Первый из них (поток 4), содержащий, кг/ч: аммиака 3, двуокиси углерода 1, мочевины 27, воды 10, вводят в конденсатор-абсорбер высокого давления 5. Другой (поток 6), содержащий кг/ч: аммиака 28,5, двуокиси углерода 7, мочевины 300, воды 107, подают в узел дистилляции низкого давления, включающий колонну 7 и подогреватель 8. В подогревателе поддерживают температуру 135-140°С при давлеНИИ 2 кгс/см. Третий из числа потоков отдистиллированного плава, которые выводят из узла дистилляции высокого давления, поток 9, представляет собой смесь потоков плава, отобранных до и после подогревателя 3 с примерным соотношением частей 9: 1. Поток 9 содержит, кг/ч: аммиака 3,5, двуокиси углерода 4, мочевины 11 и воды 4 ( плава) направляют в абсорбер-конденсатор 10 низкого давления.

Отдистиллированный плав из узла дистилляции низкого давления разделяют на два потока. Первый из них - поток 11, содержащий, кг/ч: аммиака 3, двуокиси углерода 2, мочевины 200 и воды 64, отводят

иа дальнейшую переработку. Другой поток 12, содержащий, кг/ч: аммиака 1,5, двуокиси углерода 1, мочевины 100, воды 28, вводят в абсорбер-конденсатор 10, где при 50°С осуществляют абсорбцию-конденсацию потока 13 газов дистилляции низкого давления (в нем аммиака 24, двуокиси углерода 4, воды 15) и газового потока 14 из узла десорбции (аммиака 3, двуокиси углерода 2, воды 5). Полученный раствор

УАС низкого давления - поток 15, содержащий, кг/ч: аммиака 32, двуокиси углерода И, мочевины 111, воды 52, передают в колонну 2. Поток 16 газов дистилляции высокого

давления, содержащий, кг/ч: аммиака 211, двуокиси углерода 79, воды 22, в аппарате 5 абсорбируют потоком 4 отдистиллированного плава (состав был указан выше) и потоком 17 жидкого аммиака (NHs ПО). Раствор УАС - поток 18, содержащий, кг/ч: аммиака 83, двуокиси углерода 80, мочевины 27, воды 32, возвращают в реактор синтеза мочевины. Пары возвратного аммиака- поток 19 (аммиака 241) направляют

на конденсацию.

Пример 2. В соответствии с принципиальной схемой (фиг. 2), плав синтеза мочевины (поток 1), содержащий (все количества в кг/ч) 1426, двуокиси углерода 468, мочевины 1310 н воды 717, с температурой 200°С н давлением 200 кгс/см редуиируют до давления 20,5 кгс/см и вводят в верхнюю часть колонны днстилляиии высокого давления 2. В нодогрезателе 3 поддерживают температуру 160-165°С.

Отдистиллированный плав выводят из узла дистилляции высокого давления двумя потоками. Первый из них (иоток 4), в котором аммиака 171, двуокиси углерода 130, мочевины 1305, воды 510, подают в узел дистилляции инзкого давления, содержащий колонну 5 и подогреватель 6. В подогревателе поддерживают 135-140°С при 2 кгс/см. Второй поток 7, содержащий аммиака 33, двуокиси углерода 26, мочевины 256 и воды 100, направляют в абсорберконденсатор низкого давления 8.

Отдистиллированный плав из узла дистилляции низкого давления (поток 9), содержащий аммиака 53, двуокиси углерода 39, мочевииы 1305, воды 488, отводят на дальнейщую переработку. Поток 10 газов дистилляции низкого давления (в нем аммиака 115, двуокиси углерода 92, воды 22) вводят в аппарат 8, где при температуре 50°С осуществляют их абсорбцию-конденсацию. Полученный раствор УАС низкого давления - поток И (аммиака 103, двуокиси углерода 117, мочевины 256, воды 122) передают в колонну 2. Из аппарата 8 отводят на дальнейщую переработку газообразный поток 12 (аммиака 46).

Поток 13 газов дистилляции высокого давлеиия, содержащий аммиака 1324, двуокиси углерода 429, воды 234, в конденсаторе-абсорбере высокого давления 14 обрабатывают конденсатом сокового пара из форконденсатора второй ступени выпарки (на схеме не показана) -потоком 15, в котором NHs 1, СО2 1, мочевины 17 н воды 93, и потоком 16 жидкого аммиака (NHs 550). Рециркулнруемый раствор УАС - ноток 17, содержащий NHs 587, СО2 430, мочевины 17, воды 327, возвращают в реактор синтеза мочевины. Пары возвратного аммиака - поток 18 (аммнака 1288) направляют на конденсацию.

Таким образом, способ как вндно из таблицы позволяет на стадии дистилляции низкого давления уменьшить количество отгоияемого аммиака примерно на 20-25%, двуокнси углерода - в 2,5-3,0 раза и воды иа 20% по сравнению со способом-прототипом. За счет этого удельный (в расчете на 1 т мочевнны) расход нара снижается примерно на 0,1 т.

Формула изобретения

Способ получения мочевииы из аммиака и двуокиси углерода при повыщенных температурах и давлениях, включающий ступенчатую дистилляцию нлава синтеза, абсорбцию-конденсацию газов дистилляции плавом узла дистилляции и с получением растворов углеаммонийных солей, переработку раствора углеаммонийиых солей со

стуиени ннзкого давлення в зоне дистилляции высокого давления, отличающийся тем, что, с целью иитенсификации ироцесса и снижения энергетических затрат, для абсорбции газов дистилляции низкого давления используют 4-20 об. % плава со ступени дистилляции высокого давления.

Источники информации, принятые во вннмание при экспертизе

1.Кучерявый В. И. и Лебедев В. В. Синтез и применение карбамнда. Л. «Химия,

с. 260-265, Л. 1970.

2.Авторское свидетельство СССР № 614098, кл. С 07С 126/02, 1976 (ирототии).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения мочевины | 1976 |

|

SU614098A1 |

| Способ получения мочевины и способ управления процессом получения мочевины | 1982 |

|

SU1211253A1 |

| Способ получения мочевины | 1981 |

|

SU1118637A1 |

| Способ получения мочевины | 1980 |

|

SU1109384A1 |

| Способ получения мочевины | 1978 |

|

SU763331A1 |

| Способ получения мочевины | 1973 |

|

SU621674A1 |

| Способ управления процессом абсорбции газов дистилляции в производстве мочевины | 1980 |

|

SU865870A1 |

| Способ получения мочевины | 1982 |

|

SU1054343A1 |

| Способ получения мочевины | 1976 |

|

SU692257A1 |

| Способ получения мочевины | 1977 |

|

SU696014A1 |

Авторы

Даты

1980-06-30—Публикация

1977-12-26—Подача