Изобретение относится к области металлургии, конкретнее к методам восстановления рабочего слоя футеровки конвертера.

Известен способ ремонта футеровки конвертера, предусматривающий наведение магнезиального шлака в течение предыдущей перед ремонтом плавки с присадкой доломита обожженного и/или ожелезненного (ИМФ) в количестве 20-50 кг/т расплава и получением в шлаке 5-12% MgO, слив расплава из конвертера в сталеразливочный ковш с оставлением в конвертере шлака и дополнительной подачей на шлак доломита или ИМФ в количестве 1-15 кг/т расплава предыдущей плавки, с последующим нанесением гарнисажа на футеровку конвертера путем продувки шлака сверху через фурму азотом [Патент RU 2132392, С21С 5/44, опубл. 27.06.1999; Патент RU 2194079, С21С 5/28 опубл. 10.12.2002.]. Недостаток использования доломита и ИМФ, содержащих 50-65% СаО и 29-35% MgO - низкая рафинирующая способность высокомагнезиальных шлаков, ограничивающая расход этих материалов при производстве низкосернистых марок сталей, повышенное агрессивное воздействие высокожелезистых шлаков с низким содержанием MgO на футеровку конвертера. Помимо этого, время растворения данных материалов в конечном шлаке при температурах 1600-1700°С превышает длительность проведения операции раздува шлака азотом, что делает неэффективным нанесение гарнисажа с дополнительной присадкой доломита и ИМФ на конечный шлак после слива расплава.

Известен способ нанесения шлакового гарнисажа на футеровку конвертера с присадкой на оставленный шлак предыдущей плавки сырого доломита и карбонатных и/или углеродсодержащих материалов в зависимости от содержания углерода в металле на повалке перед выпуском из конвертера предыдущей плавки [Патент RU 2128714, С21С 5/44, F27D 1/16, С21С 5/28, опубл. 10.04.1999.]. Недостатком этого способа является то, что содержание углерода в металле перед выпуском недостаточно точно характеризует показатель основности шлака и дает неверную информацию по вязкостным свойствам шлака, а кроме того, слабо характеризует агрессивность шлакового расплава к футеровке конвертера. Низкая скорость растворения сырого доломита, низкое содержание оксидов магния в сыром доломите, низкое отношение оксида магния к оксиду кальция (MgO/CaO), составляющее 0,5-0,8, ограничивает возможность прироста оксида магния в шлаке, снижает стойкость наносимого гарнисажа.

Также известен способ нанесения гарнисажа на футеровку конвертера, включающий оставление в конвертере конечного шлака, раздув конечного шлака азотом, присадку в конвертер флюса до раздува и/или в процессе раздува конечного шлака, отличающийся тем, что в качестве флюса в конвертер присаживают самораспадающиеся магнезиальные гранулы в количестве 0,2-30,0 кг/т стали, полученные окомкованием каустического и сырого магнезита, и кокса и/или сидерита, при этом отношение оксидов магния к оксидам кальция в самораспадающихся магнезиальных гранулах составляет 10-65, а содержание потерь при прокаливании - 20-50% [Патент RU 2294379, С21С 5/44, F27D 1/16, опубл. 27.02.2007.]. Данный способ является наиболее близким аналогом (прототипом) по технической сущности и получаемым результатам к предлагаемому изобретению.

Недостаток этого способа - резкое увеличение вязкости шлака с момента присадки гранул, приводящее к преждевременному сворачиванию шлака, неравномерному нанесению защитного шлакового слоя на поверхность футеровки конвертера, зарастанию днища футеровки конвертера.

Задача настоящего изобретения заключается в повышении износоустойчивости гарнисажного слоя футеровки конвертера.

Техническим результатом изобретения является увеличение толщины гарнисажа на футеровке конвертера, а также увеличение стойкости рабочего слоя футеровки конвертера.

Указанный технический результат достигается тем, что в способе нанесения гарнисажа на футеровку конвертера, включающем оставление в конвертере конечного шлака, раздув конечного шлака азотом, присадку в конвертер флюса до раздува и/или в процессе раздува конечного шлака, согласно изобретению в качестве флюса в конвертер присаживают смесь из серпентинита и магнезита, содержащую компоненты при следующем соотношении (мас.%): MgO≥40; СаО≤5; SiO2≤40; Fe2O3≤8; Al2O3≤1; Н2O≤2; а содержание потерь при прокаливании составляет ≤47%.

Кроме того, более 80% флюса имеет фракционный состав 5-70 мм, а расход флюса на плавку составляет 4-15 кг/т стали.

Кроме того, содержание MgO в конвертерном шлаке, используемом для нанесения гарнисажа, составляет 8-20%.

Сущность способа нанесения гарнисажа на футеровку конвертера заключается в том, что присадка в конвертер смеси из серпентинита и магнезита, содержащей компоненты при следующем соотношении (мас.%): MgO≥40; СаО≤5; SiO2≤40; Fe2O3≤8; Al2O3≤1; H2O≤2 и содержанием потерь при прокаливании ≤47% обеспечивает формирование жидкоподвижных гомогенных магнезиальных шлаков с низким агрессивным воздействием на футеровку конвертера. Аморфный магнезит, содержащийся во флюсе, в результате контакта с раскаленным шлаком и термического удара декарбонизирует, рассыпаясь на мелкие части с большой удельной поверхностью и пористостью, и растворяется в шлаке быстрее, чем крупнокристаллический магнезит. Формирование жидкоподвижного гомогенного магнезиального шлака ускоряется в результате высокой химической активности аморфного магнезита и серпентинита, которые, попадая в конвертерный шлак, интенсивно взаимодействуют с оксидами железа, кальция и кремния конвертерного шлака с получением легкоплавких соединений, обладающих низкой химической активностью по отношению к магнезиальной футеровке. Выделение углекислого газа и водорода, происходящее при разложении содержащихся во флюсе магнезита и серпентинита, ускоряет процесс перемешивания и обеспечивает равномерное распределение окиси магния в расплаве шлака. Образующийся в результате жидкоподвижный гомогенный магнезиальный шлак имеет низкую химическую активность по отношению к футеровке и обеспечивает высокую стойкость гарнисажного покрытия, формирующегося при раздуве шлака азотом.

С точки зрения снижения расхода азота для раздува шлака и улучшения растворимости материала, оптимальным является, когда более 80% флюса имеет фракционный состав 5-70 мм, а расход флюса составляет 4-15 кг/т стали. Расход вводимого в конвертер флюса определяется в каждом конкретном случае в зависимости от содержания во флюсе MgO, количества шлака в конвертере, выплавляемой марки стали, текущего состояния футеровки, других технологических параметров.

Оптимальное содержание MgO в конвертерном шлаке, используемом для нанесения гарнисажа, составляет 8-20%. При этих значениях содержания в шлаке MgO затрудняется переход этих оксидов из огнеупоров в шлак, вследствие изменения условий массопереноса MgO в шлаке (приближения к пределу растворимости оксидов магния в шлаке) и условий шлакообразования плавки. Если количество вводимого в конвертер флюса составит величину, при которой содержание MgO в конечном шлаке составит величину менее 8%, то вследствие ненасыщенности шлака оксидами магния произойдет переход MgO из футеровки в шлак, что увеличит расход огнеупоров футеровки. Если расход флюса составит величину, при которой содержание MgO в конечном шлаке превысит величину 20%, то ухудшится шлакообразование плавки.

При существующих химическом составе, крупности и расходе флюса присадку его в конвертер лучше производить до раздува и/или в процессе раздува конечного шлака.

Способ нанесения гарнисажа на футеровку конвертера по данному изобретению осуществляют следующим образом.

После окончания продувки плавки, замера температуры, отбора проб металла и шлака металл сливают в сталеразливочный ковш, а конвертер со шлаком устанавливают в вертикальное положение. Затем в конвертер вводят фурму, через которую на шлак подается азот высокого давления, за счет чего происходит раздув шлака с нанесением на всю поверхность футеровки гарнисажного покрытия. До раздува и/или в процессе раздува конечного шлака в конвертер присаживают смесь из серпентинита и магнезита, содержащую компоненты при следующем соотношении (мас.%): MgO≥40; СаО≤5; SiO2≤40; Fe2O3≤8; Al2O3≤1; H2O≤2; содержание потерь при прокаливании составляет ≤47%. После прекращения подачи азота фурму выводят из конвертера и оставшийся шлак сливают в шлаковую чашу.

Конкретный пример осуществления способа.

Вариант 1.

По окончании продувки в конвертере емкостью 370 т, замера температуры, отбора проб металла и шлака, металл сливали в сталеразливочный ковш, а в конвертере оставляли конечный шлак. После установки конвертера в вертикальное положение на шлак присаживали смесь из серпентинита и магнезита, содержащую компоненты при следующем соотношении (мас.%): MgO≥40; СаО≤5; SiO2≤40; Fe2O3≤8; Al2O3≤1; H2O≤2; содержание потерь при прокаливании составляет<47%. Расход флюса до раздува составлял 4 кг/т стали, а средний фракционный состав флюса был 5-70 мм (более 80%). В полость конвертера опускали фурму, через которую на шлак подавали шлак азот с интенсивностью 1100 м3/мин. После прекращения подачи азота фурму выводили из конвертера и оставшийся шлак сливали в шлаковую чашу.

Вариант 2.

По окончании продувки в конвертере емкостью 370 т, замера температуры, отбора проб металла и шлака металл сливали в сталеразливочный ковш, а в конвертере оставляли конечный шлак. После установки конвертера в вертикальное положение на шлак присаживали смесь из серпентинита и магнезита, содержащую компоненты при следующем соотношении (мас.%): MgO≥40; СаО≤5; SiO2≤40; Fe2O3≤8; Al2O3≤1; H2O≤2; содержание потерь при прокаливании составляет ≤47%. Расход флюса после раздува составил 10 кг/т стали, а средний фракционный состав флюса был 10-50 мм (более 80%). В полость конвертера опускали фурму, через которую на шлак подавали шлак азот с интенсивностью 1100 м3/мин. После прекращения подачи азота фурму выводили из конвертера и оставшийся шлак сливали в шлаковую чашу.

Вариант 3.

По окончании продувки в конвертере емкостью 370 т, замера температуры, отбора проб металла и шлака металл сливали в сталеразливочный ковш, а в конвертере оставляли конечный шлак. После установки конвертера в вертикальное положение на шлак присаживали смесь из серпентинита и магнезита, содержащую компоненты при следующем соотношении (мас.%): MgO≥40; СаО≤5; SiO2≤40; Fe2O3≤8; Al2O3≤1; H2O≤2; содержание потерь при прокаливании составляет<47%. Суммарный расход флюса до и после раздува составил 15 кг/т стали, а средний фракционный состав флюса был 5-70 мм (более 80%). В полость конвертера опускали фурму, через которую на шлак подавали шлак азот с интенсивностью 1100 м3/мин. После прекращения подачи азота фурму выводили из конвертера и оставшийся шлак сливали в шлаковую чашу.

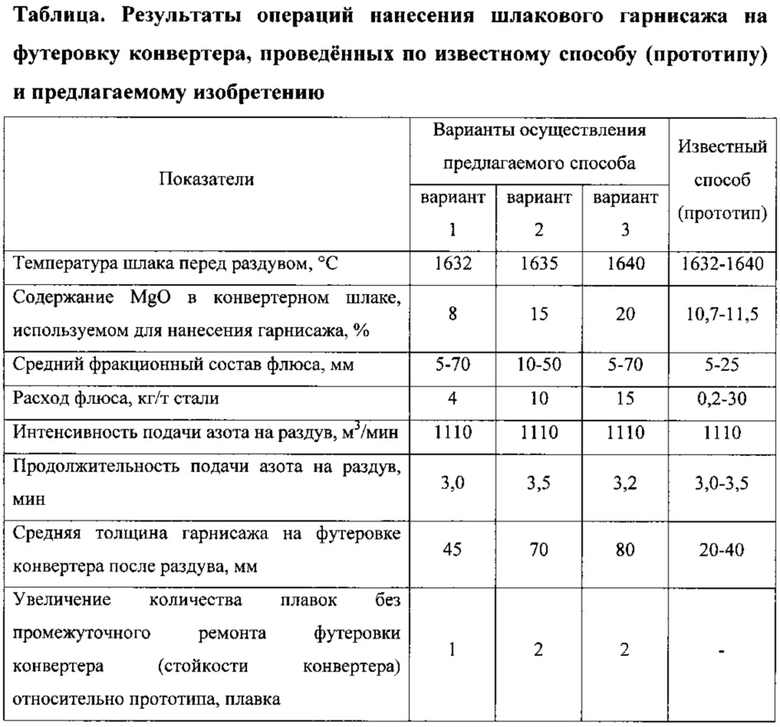

Полученные данные представлены в таблице, из которой видно, что применение изобретения позволило повысить во втором и третьем вариантах способа содержание MgO в конвертерном шлаке, используемом для нанесения гарнисажа, до 15 и 20% соответственно. Замеренная сканированием средняя толщина гарнисажа на футеровке конвертера увеличилась на 5-60 мм по сравнению со способом, предложенным в качестве прототипа. Кроме того, согласно результатам сканирования футеровки конвертера, оставшаяся толщина гарнисажа позволяет провести еще 1-2 плавки без промежуточного ремонта футеровки конвертера, то есть стойкость рабочего слоя футеровки конвертера между горячими ремонтами увеличилась на 1-2 плавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2016 |

|

RU2628588C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2016 |

|

RU2632736C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНОГО ГАРНИСАЖА НА ПОВЕРХНОСТИ ФУТЕРОВКИ КИСЛОРОДНОГО КОНВЕРТЕРА И МАГНЕЗИАЛЬНЫЙ БРИКЕТИРОВАННЫЙ ФЛЮС (МБФ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2606351C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2015 |

|

RU2620217C2 |

| СПОСОБ НАНЕСЕНИЯ ГАРНИСАЖА НА ФУТЕРОВКУ КОНВЕРТЕРА | 2005 |

|

RU2294379C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2016 |

|

RU2632743C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ С КОМБИНИРОВАННОЙ ПРОДУВКОЙ | 2019 |

|

RU2729692C1 |

| СПОСОБ ПОДГОТОВКИ ШЛАКА ДЛЯ НАНЕСЕНИЯ ГАРНИСАЖА НА ФУТЕРОВКУ КОНВЕРТЕРА | 2010 |

|

RU2426798C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2010 |

|

RU2426797C1 |

| Способ нанесения шлакового гарнисажа на огнеупорную футеровку кислородного конвертера | 2024 |

|

RU2826359C1 |

Изобретение относится к области металлургии, конкретнее к методам восстановления рабочего слоя футеровки конвертера. Способ включает оставление в конвертере конечного шлака, раздув конечного шлака азотом и присадку в конвертер флюса до раздува и/или в процессе раздува конечного шлака. В качестве флюса в конвертер присаживают смесь из серпентинита и магнезита, содержащую компоненты при следующем соотношении, мас.%: MgO≥40; СаО≤5; SiO2≤40; Fe2O3≤8; Al2O3≤1; H2O≤2, а содержание потерь при прокаливании составляет ≤47%. При этом более 80% флюса имеет фракционный состав 5-70 мм, расход флюса составляет 4-15 кг/т стали, а содержание MgO в конвертерном шлаке, используемом для нанесения гарнисажа, составляет 8-20%. Изобретение позволяет увеличить толщину гарнисажа на футеровке конвертера на 5-60 мм, увеличить стойкость рабочего слоя футеровки конвертера без промежуточного горячего ремонта на 1-2 плавки. 1 табл.

Способ нанесения гарнисажа на футеровку конвертера, включающий оставление в конвертере конечного шлака и присадку в конвертер флюса до раздува и/или в процессе раздува конечного шлака азотом, отличающийся тем, что в качестве флюса в конвертер присаживают смесь серпентинита и магнезита, содержащую компоненты при следующем соотношении, мас.%: MgO ≥ 40; СаО ≤ 5; SiO2 ≤ 40; Fe2O3 ≤ 8; Al2O3 ≤ 1; H2O ≤ 2; содержание потерь при прокаливании составляет ≤ 47%, при этом более 80% флюса имеет фракционный состав 5-70 мм, расход флюса на плавку составляет 4-15 кг/т стали, а содержание MgO в конвертерном шлаке, используемом для нанесения гарнисажа, составляет 8-20%.

| СПОСОБ НАНЕСЕНИЯ ГАРНИСАЖА НА ФУТЕРОВКУ КОНВЕРТЕРА | 2005 |

|

RU2294379C1 |

| СПОСОБ НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА НА ФУТЕРОВКУ КОНВЕРТЕРА | 1997 |

|

RU2128714C1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ КОНВЕРТЕРА | 1997 |

|

RU2132392C1 |

| JP 52126605 A, 24.10.1977 | |||

| JP 62017112 A, 26.01.1987. | |||

Авторы

Даты

2017-10-09—Публикация

2016-05-10—Подача