СО 00

00

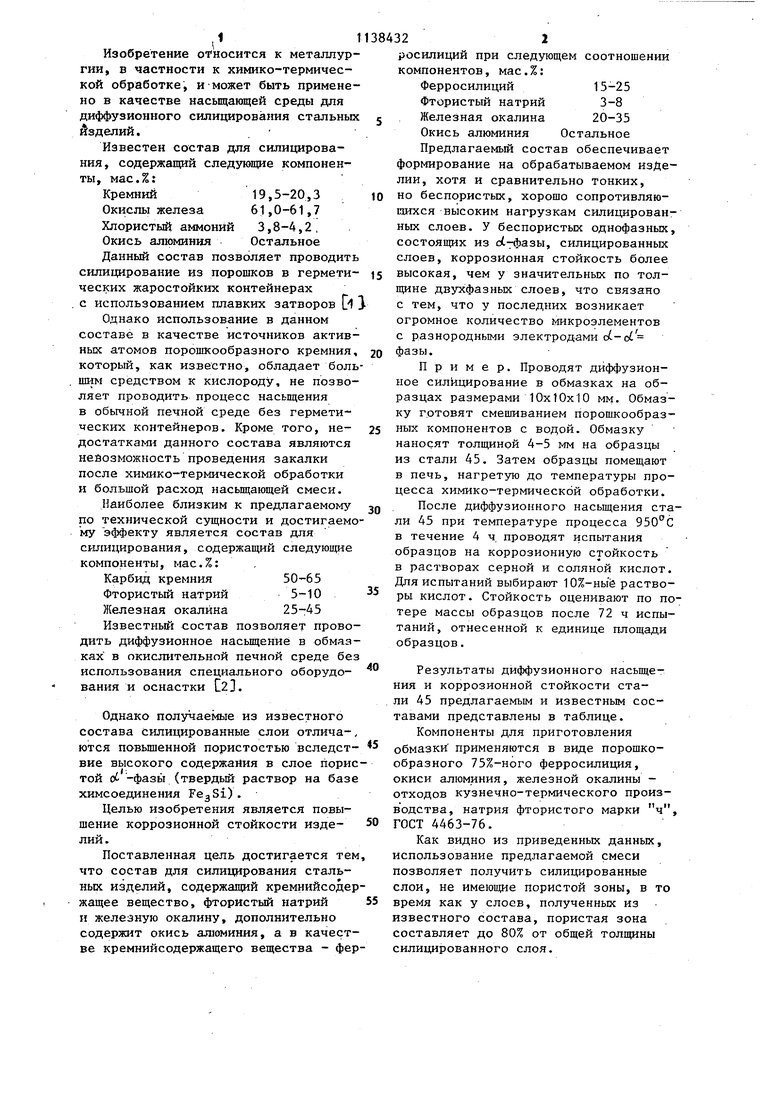

iNd Изобретение относится к металлургии, в частности к химико-термической обработке, и может быть применено в качестве насыщающей среды для диффузионного силицирования стальных изделий.. Известен состав для силицирования, содержащий следующие компоненты, мас.%: Кремний19,5-20,3 Окислы железа 61,0-61,7 Хлористый аммоний 3,8-А,2 , Окись алюминия Остальное Данный состав позволяет проводить силицирование из порошков в герметических жаростойких контейнерах с использованием плавких затворов И Однако использование в данном составе в качестве источников активных атомов порошкообразного кремния который, как известно, обладает боль шим средством к кислороду, не позволяет проводить процесс насыщения в обычной печной среде без герметических контейнеров. Кроме того, недостатками данного состава являются невозможность проведения закалки после химико-термической обработки и большой расход насьшчающей смеси. Наиболее близким к предлагаемому по технической сущности и достигаемо му эффекту является состав для силидирования, содержащий cлeдyющ ie компоненты, мас.%: Карбид кремния 50-65 Фтористый натрий 5-10 Железная окалина 25-45 Известный состав позволяет прово дить диффузионное насыщение в обмаз ках в окислительной печной среде бе использования специального оборудования и оснастки С2. Однако получаемые из известного состава силицированные слои отличаются повьш енной пористостью вследст вие высокого содержания в слое пори той 0 -фазы (твердьй раствор на баз химсоединения ). Целью изобретения является повышение коррозионной стойкости издеПоставленная цель достигается те что состав для силицирования стальных изделий, содержащий кремнийсоде жащее вещество, фтористый натрий и железную окалину, дополнительно содержит окись алюминия, а в качест ве кремнийсодержащего вещества - фе росилиций при следующем соотношении компонентов, мас.%: Ферросилиций 15-25 Фтористый натрий 3-8 Железная окалина 20-35 Окись алюминия Остальное Предлагаемый состав обеспечивает формирование на обрабатываемом изДелии, хотя и сравнительно тонких, но беспрристых, хорошо сопротивляющихся высоким нагрузкам силицированньк слоев. У беспористых однофазных, состоящих из ot-фазы, силицированных слоев, коррозионная стойкость более высокая, чем у значительных по толщине двухфазных слоев, что связано с тем, что у последних возникает огромное количество микроэлементов с разнородными электродами ci-oi фазы. Пример. Проводят диффузионное силицирование в обмазках на образцах размерами 10x10x10 мм. Обмазку готовят смешиванием порошкообразных компонентов с водой. Обмазку наносят толщиной 4-5 мм на образцы из стали 45. Затем образцы помещают в печь, нагретую до температуры процесса химико-термической обработки. После диффузионного насьш1ения стали 45 при температуре процесса 950С в течение 4 ч проводят испытания образцов на коррозионную стойкость в растворах серной и соляной кислот. Для испытаний выбирают 10%-ныё растворы кислот. Стойкость оценивают по потере массы образцов после 72 ч испытаний, отнесенной к единице площади образцов. Результаты диффузионного насъще- ния и коррозионной стойкости стали 45 предлагаемым и известным составами представлены в таблице. Компоненты для приготовления обмазки применяются в виде порошкообразного 75%-ного ферросилиция, окиси алюминия, железной окалины - отходов кузнечно-термического производства, натрия фтористого марки ч, ГОСТ 4463-76. Как видно из приведенных данных, использование предлагаемой смеси позволяет получить силицированные слои, не имеющие пористой зоны, в то время как у слоев, полученных из известного состава, пористая зона составляет до 80% от общей толщины силицированного слоя.

31

Кроме того, детали, обработанные предлагаемым составом, имеют в 1,,5 раза более высокую стойкость в 10%-ном растворе соляйой кислоты и в 5-9 раз более высокую стойкость в 10%-ном растворе серной киспоты по сравнению с деталями, обработанными известным . составом.

384324

Повышенная стойкость в кислотах силицированных покрытий, ползг енных из предлагаемого состава, обеспечивается вследствие формирования бес5 пористых однофазлых диффузионных слоей, состоящих из кремнистого фе.Р1 рита, которыеj как известно, обеспечивают повышенную коррозионную стойкость по сравнению с двухфазными.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для силицирования стальных изделий | 1983 |

|

SU1129267A1 |

| Состав для силицирования стальных изделий | 1983 |

|

SU1089166A1 |

| Состав для силицирования стальных изделий | 1982 |

|

SU1033572A1 |

| Состав для вольфрамосилицирования стальных изделий | 1978 |

|

SU737498A1 |

| Обмазка для силицирования стальных изделий | 1988 |

|

SU1615226A1 |

| Состав для хромосилицирования стальных деталей | 1978 |

|

SU735659A1 |

| Состав для вольфрамосилицирования стальных изделий | 1982 |

|

SU1076493A1 |

| Состав для силицирования титановыхСплАВОВ | 1979 |

|

SU808552A1 |

| Состав для бороцирконирования стальных деталей | 1978 |

|

SU685717A1 |

| СПОСОБ СИЛИЦИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2001 |

|

RU2190690C1 |

СОСТАВ ДЛЯ СИЛИЦИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ, содержащий кремнийсодержащее вещество, фтористый натрий и железную окалину, отличающийся тем, что, с целью , повьшения коррозионной стойкости изделий, он дополнительно содержит окись алюминия, a в качестве кремний содержащего вещества - ферросилиций при следующем соотношении компонентов , мае.%: Ферросилиций 15-25 Фтористый натрий 3-8 Железная окалина 20-35 Окись алюминия Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ОСАЖДЕНИЯ РЕНИЯ | 0 |

|

SU281993A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Состав для силицирования | 1978 |

|

SU717149A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-02-07—Публикация

1983-02-25—Подача