Од 00 4

СО

Изобретение относится к металлургии, а именно к химико-термической обработку металлов и сплавов, и может найти применение в различных областях машиностроения, электронной промышленности и производстве электротермических устройств.

Известен состав для силицирования изделий, содержащий кремнийсодержащее вещество, инертньй наполнитель, а в качестве интенсификаторов процесса силицирования хлористьй аммоний или, фтористый натрий tl J.

Обладая рядом преимуществ, эта силицирукицая смесь содержит ядовитые галогенсодержащие(фторсодёржащие) вещества. Кроме того, в процессе приготовления смесей необходимо соблюдать дополнительные меры предосторожности. Во время промывки силицированных деталей в сточные воды . попадает значительное количество фторсодержащих веществ.

Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является порошкообразная среда для диффузионного силицирования, содержащая, мас.%: кремний 10-45; медь 5-30; фтористый натрий 0,1-10; инертный разбавитель - остальное 1,2.

К недостаткам известной смеси относится высокий расход дорогого металла (меди), высокая стоимость сси, содержание в смеси ядовитого фтористого активатора.

Загрязнение сточных вод фтористы соединением в процессе промывки силицированных изделий.

Целью изобретения является повы,шение нacьш aющeй способности состава и жаростойкости изделий.

Поставленная цель достигается тем, что состав Для силицирования изделий от металлов и сплавов,содержащий Нремний, окись алюминия и активатор, содержит в качестве активатора медный купорос гидрат при следующем соотношении компонентов, мае.%:

Кремний10-40

Медный купорос гидрат1-30

Окись алюминия Остальное Компоненты выполняют следующие функции. Кремний является силицирующим агентом. Медный купорос гидрат (CuS045HjO, ГОСТ 19347-74) выполня

ет роль активатора процесса. При температуре насьш;ения сначала происходит испарение и разложение кристаллизационной воды с вытеснением воздуха из контейнера. Затем при разложении купороса образуется медь, сера и кислород. Медь, сера и-кремний образуют легкоплавкую эвтектику. Вода в медном купоросе играет роль постав1цика атомарного водорода, который восстанавливает медь и серу.

Инертный разбавитель служит для предотвращения спекания смеси и припекания ее к поверхности металла. В качестве разбавителя используют окислы металлов с большим (или равным) сродством к кислороду: (белый корунд или прокаленный глинозем) , плавленную окись магния (MgO), циркон (ZrSiO) и т.д.

Кремний, медный купорос и разбавитель используют в виде порошков крупностью 40-150 мкм. Эти компоненты смешивают между собой до получения однородной смеси. При последующем использовании смеси в нее вводят только медный купорос.

Силицирование металлов и сплавов с использованием предлагаемого состава насьпдающей смеси проводят в контейнере (ящиках) из жаростойкой стали или никеля, герметизируемых плавким затвором. Контейнер имеет любое сечение и размеры, которые зависят от размеров и количества насьш|аемых изделий. Контейнер упако Бывают следующим образом: на дно засыпают однородную смесь компонентов насьш;ающей среды слоем толщиной 3050 мм, затем укладывают изделия (расстояние между ними 3-5 мм, а до стенок контейнера - 10-20 мм). Установленные изделия полностью засыпают смесью с ее одновременной утряской, толщина слоя смеси над изделиями 30-40 мм. ПоСле укладки смеси контейнер герметизируют любым известным способом, предпочтительно наведением плавкого затвора.

Запакованный контейнер помещают в печь с любой атмосферой, нагретую до 850-1 .

Продолжительность процесса и температура насьш ения определяются материалом изделия и требуемой толщи ной покрытия.

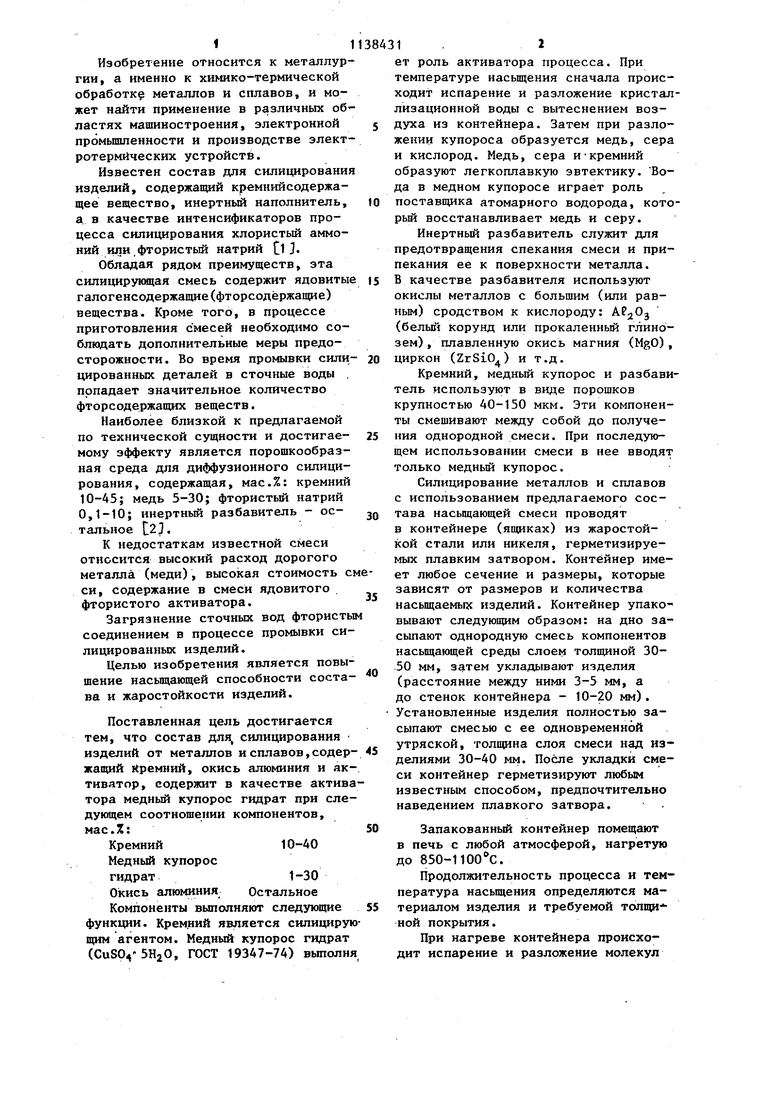

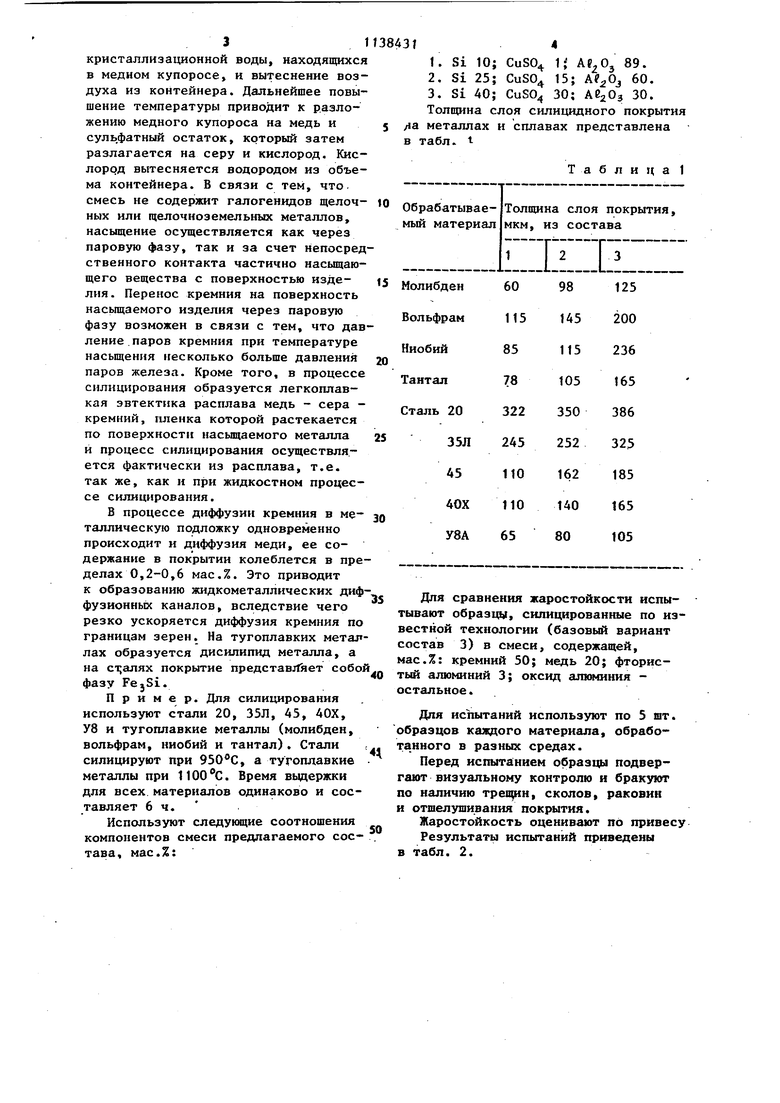

При нагреве контейнера происходит испарение и разложение молекул кристаллизационной воды, находящихся в медном купоросе, и вытеснение воздуха из контейнера. Дальнейшее повышение температуры приводит к разложению медного купороса на медь и суль,фатный остаток, который затем разлагается на серу и кислород. Кислород вытесняется водородом из объема контейнера. В связи с тем, что смесь не содержит галогенидов щелочных или щелочноземельных металлов, насыщение осуществляется как через паровую фазу, так и за счет непосред ственного контакта частично насыщающего вещества с поверхностью издеЛИЯ. Перенос кремния на поверхность насыщаемого изделия через паровую фазу возможен в связи с тем, что дав ление паров кремния при температуре насьш1ен11я несколько больше давления паров железа. Кроме того, в процессе снлицирования образуется легкоплавкая эвтектика расплава медь - сера кремний, гшенка которой растекается по поверхности насыщаемого металла и процесс силиц {рования осуществляется фактически из расплава, т.е. так же, как и при жидкостном процессе силицирования. В процессе диффузии кремния в металлическую подложку одновременно происходит и диффузия меди, ее содержание в покрытии колеблется в пре делах 0,2-0,6 мас.%. Это приводит к образованию жидкометаллических диф фузионньЬс каналов, вследствие чего резко ускоряется диффузия кремния по границам зерен. На тугоплавких метал лах образуется дисилипид металла, а на покрытие представляет собо фазу FejSi. Пример. Для силицирования используют стали 20, 35Л, 45, 40Х, У8 и тугоплавкие металлы (молибден, вольфрам, ниобий и тантал). Стали силицируют при 950°С, а тугоплавкие металлы при . Время вьщержки для всех материалов одинаково и составляет 6ч. Используют следующие соотношения компонентов смеси предлагаемого состава, мас.%: 1.Si 10; CuSO 1i 89. 2.Si 25; CuSO 15; 60. 3.Si 40; CuSO 30; 30. Толщина слоя силицидного покрытия металлах и сплавах представлена абл Таблица 1 Для сравнения жаростойкости испыают образ19)1, силицированные по изтной технологии (базовый вариант тав 3) в смеси, содержащей, .%: кремний 50; медь 20; фторисалюминий 3; оксид алюминия альное. Для испытаний используют по 5 шт. азцов каждого материала, обрабоного в разных средах. Перед испытанием образцы подверт визуальному контролю и бракуют наличию трепан, сколов, раковин тшелушивания покрытия. Жаростойкость оценивают по привесу Результаты испытаний приведены абл. 2.

Т а б л и ц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для силицирования изделий из хромоникелевых сталей | 1983 |

|

SU1135802A1 |

| Состав для силицирования изделий из тугоплавких металлов | 1980 |

|

SU943320A1 |

| Способ получения покрытий на изделиях из титана и его сплавов | 1987 |

|

SU1525234A1 |

| Состав для силицирования стальных изделий | 1983 |

|

SU1129267A1 |

| СПОСОБ СИЛИЦИРОВАНИЯ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ СПЛАВОВ ЧЕРНЫХ, ЦВЕТНЫХ И РЕДКИХ МЕТАЛЛОВ | 1992 |

|

RU2009270C1 |

| СПОСОБ СИЛИЦИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2001 |

|

RU2190690C1 |

| Состав для силицирования титана и его сплавов | 1981 |

|

SU973670A1 |

| Состав для силицирования стальных изделий | 1988 |

|

SU1615227A1 |

| Состав для силицирования молибдена | 1987 |

|

SU1477779A1 |

| Состав для силицирования титановыхСплАВОВ | 1979 |

|

SU808552A1 |

СОСТАВ ДЛЯ СШ1И1ЩРОВАНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ, содержащий кремний, окись алюминия и активатор, отличающийся тем, что, с целью повышения насьщающей способности состава и жаростойкости изделий, в качестве активатора он содержит медный купорос гидрат при следующем соотношении компонентов, мас.%: Кремний 10-40 Медный купорос 1-30 гидрат Окись алюминия Остальное

Стальные образцы испытывают при - 60 ч, образцы молибдена и вольфрама - при , ниобия - при , тантала - при . Время выдержки - 20 ч. Окислительная среда - воздух.

Полученные покрытия равномерны по толщине, плотные, хорошо сцеплены с подложкой,не имеют раковин и трещин.

Предлагаемый состав насыщаемой смеси дает одинаково хоропше результаты как для металлов, так и для сплавов, ускоряет обработку в 2 раза, повышает жаростойкость в 2 раза и может найти применение .в высокотемператйрной технике и для защиты деталей от газовой корфОЗИИ.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смесь для диффузионного силицирования | 1973 |

|

SU482817A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Порошковая металлургия, 1962, № 10, с | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

1985-02-07—Публикация

1982-12-10—Подача