(5й) РЕАКТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор для проведения каталитических процессов | 1980 |

|

SU929200A1 |

| ЯДЕРНЫЙ РЕАКТОР НА БЫСТРЫХ НЕЙТРОНАХ ИНТЕГРАЛЬНОГО ТИПА | 1995 |

|

RU2153708C2 |

| Реактор с движущимся слоем катализатора | 1989 |

|

SU1666175A1 |

| Аппарат окисления аммиака | 1988 |

|

SU1554959A1 |

| Устройство для размещения каталитической системы в контактном аппарате окисления аммиака, контактный аппарат окисления аммиака и способ установки устройства в аппарате | 2024 |

|

RU2827693C1 |

| КОНТАКТНЫЙ АППАРАТ | 1989 |

|

RU2034644C1 |

| Универсальный пасечный агрегат | 1986 |

|

SU1347916A1 |

| СРЕДСТВО БЕЗОПАСНОГО ХРАНЕНИЯ НЕФТЕПРОДУКТОВ | 2013 |

|

RU2547189C1 |

| Аппарат окисления аммиака | 1990 |

|

SU1813557A1 |

| Реактор | 1979 |

|

SU912258A1 |

Изобретение относится к химическому машиностроению, преимущественно к реакторам каталитического окисления азота до двуокиси азота. Известны аппараты для проведения реакции каталитического окисления азота; образование окислов азота иде в них при температуре до 900°С, давлении до 100 атм, в присутствии платинового катализатора, например платиновой сетки,установленной во фланцевом разъеме верхней и нижней частью реактора. Такая платиновая сетка через 3 недели отравля ется каталитическими ядами и требует замени Лля замены сетки необходимо остановить реактор, охладить до нормальной температуры, сбросить давление, приподнять верхнюю часть реактора, заменить сетку, собрать и внов пустить реактор l. Известен реактор, вертикальный корпус которого имеет встроенную поперечную камеру, внутри которой размещены съемная рамка с контактной сеткой и толкатели для перемещения рамки. При необходимости замены рамки с контактной сеткой в поперечной камере создается давление, верхняя часть реактора приподнимается, кассета высвобождается и выталкивается второй кассетой, вдвигаемой с помощью винтовых толкателей. После замены кассеты верхняя часть реактора опускается, рамка с сеткой зажимается, а давление в поперечной камере снижается. Такая конструкция должна обеспечить замену контактных сеток без остановки химического процесса и без снижения давления в реакторе121. Однако современные реакторы каталитического окисления представляют собой аппараты больших размеров, оснащенные многочисленной технологической и контрольной аппаратурой. Практически невозможно обеспечить подъем верхней части реактора без ос.врбождения его штуцеров от проводящих трубопроводов. Высокое давление S системе не позволяет выполнить элементы трубопроводов гибкими. Подъем верхней части реактора требует, таким образом, снижения давления и остановки процесса.

Недостатком указанного реактора является необходимость остановки процесса и частичной разборки реак тора при периодической замене катализатора, а следовательно потеря производительности реактора.

Цель изобретения - повышение производительности реактора путем исключения остановок для замены контактной сетки.

Указанная цель достигается тем, что в реакторе для каталитического окисления, включающем вертикальный корпус с йстроенной в него поперечной камерой, внутри которой размещены, по крайней мере одна сменная рамка с контактной сеткой и тяги дл перемещения этой рамки.при ее замене. Согласно изобретению, в камере жестко закреплена горизонтальная плита с отверстием по оси реактора, верхняя и нижняя поверхность которо служит опорами для сменных рамок с контактной сеткой, при этом над и под горизонтальной плитой размещены перемещаемые по высоте кольца, служащие для прижатия к плите рамок с ко тактными сетками и имеющие концентричные корпусу обечайки, а полость между корпусом и обечайками соединена со штуцером подачи холодной исходной смеси. Целесообразно при этом, чтобы рамка с контактной сеткой была разделена на ряд сопрягаемых друг с другом секторов, а полость поперечной камеры имела сооветствуккцее количество радиальных прямоугольных каналов, снабженных вертикальными шиберами и торцевыми заглушками с установленными в них тягами.

Такое конструктивное решение позволяет обеспечить замену контактно сетки в процессе работы реактора бе остановки процесса и сброса давлени за счет того, что в работающий аппарат с сеткой, расположенной, например, на опорной плите, .с помощью винтовых тяг вводится аторая сетка, устанавливаемая под плитой, после чего отработанная сетка выводится. При этом необходимлп герметизация

полостей камеры осуществляется закрытием шиберов после того, как из них будут выведены винтовые тяги. При больших диаметрах аппаратов сетку, состоящую из секторов, заменяют через соответствущие радиальные каналы по частям. Все это позволяет обеспечить работу реактора без остановок, то есть обеспечить максимальную производительность.

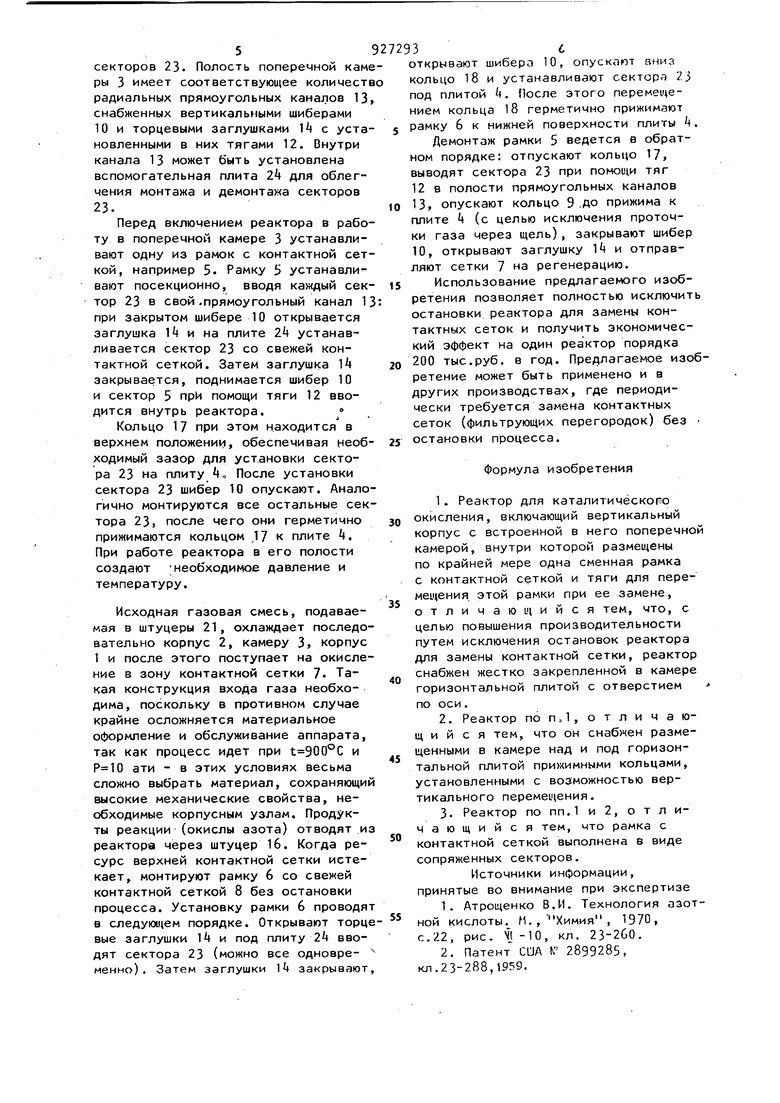

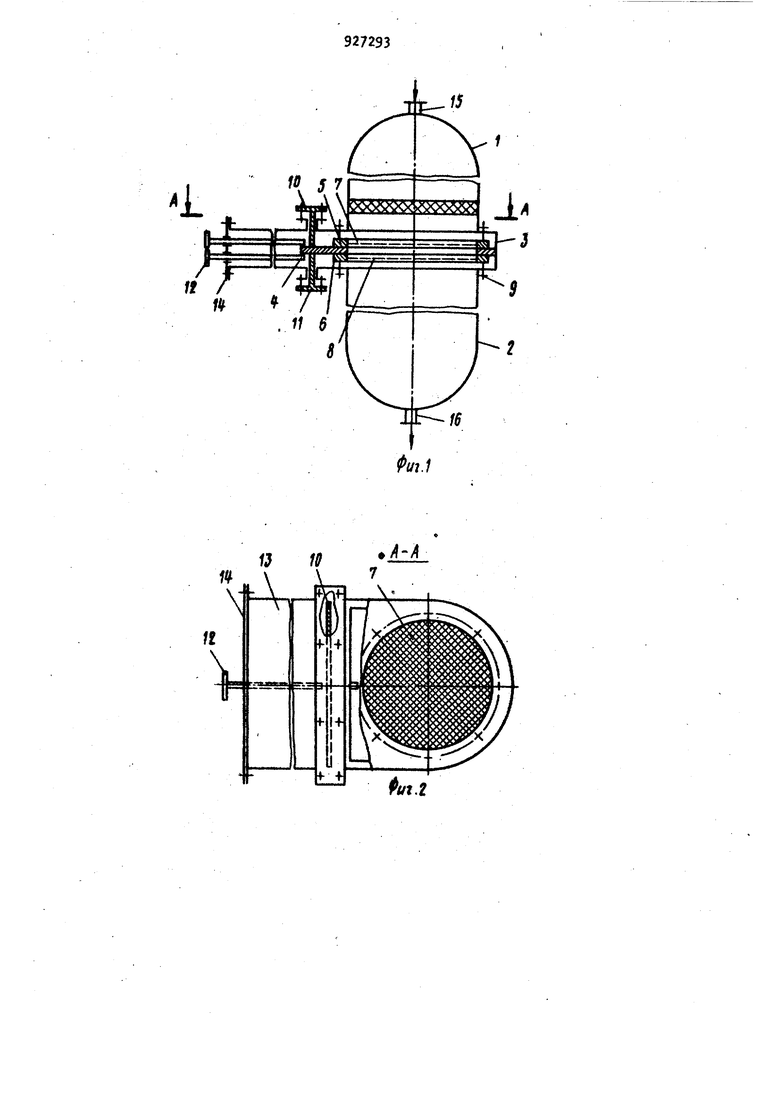

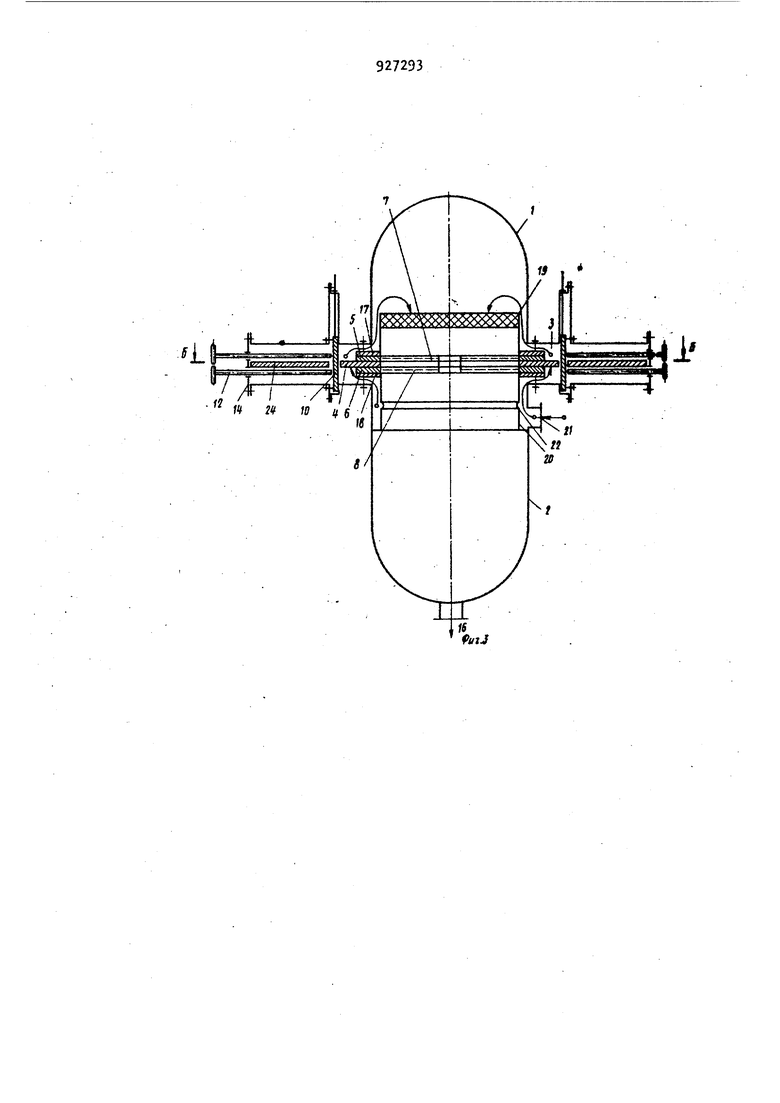

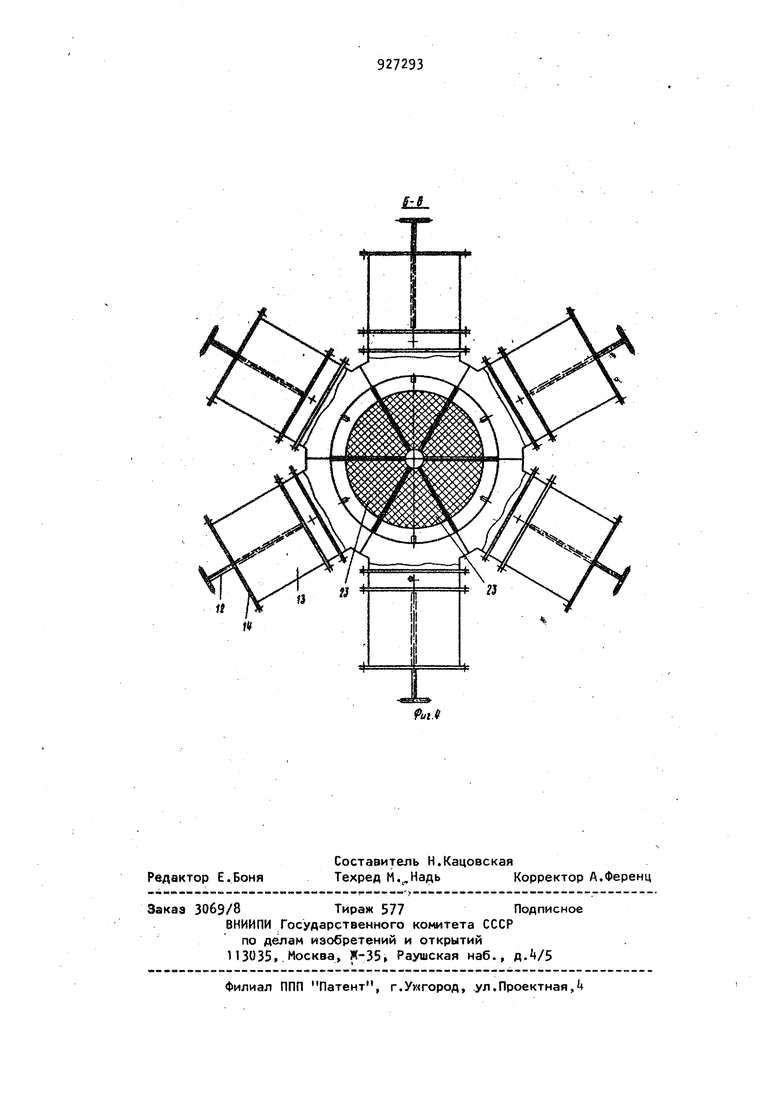

На фиг,1 изображен реактор, продольный разрез; на фиг.2 - разрез А-А на фиг.Ц на фиг.З - вариант выполнения реактора с сеткой, состоящей из секторов-, на фиг„4 - разрез Б-Б на фиг.З.

Реактор включает вертикальный корпус, состоящий из верхней части 1 и нижней части 2, в месте жесткого

соединения которых размещена поперечная камера 3. Внутри камеры параллельно ее стенкам закреплена горизонтальная плита 4 с отверстием по оси реактора. Над и под плитой

установлены рамки 5 и 6 с контактными сетками 7 и 8.

Рамки 5 и 6 герметично прижаты с обеих сторон к плите k перемещаемыми по высоте шпильками 9. Верхняя и нижняя полости камеры герметично перекрыты шиберами 10 и 11. Для перевмещения рамок с контактными сетками предусмотрены тяги 12, расположенные в прямоугольном канале 13, закрытом заглушкой 1. В верхней части реактора предусмотрен патрубок 15 для входа реагентов} в нижней - патрубок 16 для выхода готового продукта. Описанная конструкция пригодна для аппаратов сравнительно небольшого диаметра, работающих при температуре порядка . Для аппаратов больших диаметров с более жесткими условиями работы () контактной сетки, а также высоких температур рамки 5 и 6 герметично прижаты с обеих сторон к плите k, перемещаемыми по высоте кольцами 17 и 18, снабженными концентричными корпусу аппарата обечайками 19 и 20, причем полость между корпусом 1 и 2 и обечайками 19 и 20 соединена со штуцером 2 подачи холодной исходной смеси. Обечайка 20 прикреплена к корпусу 2 и имеет компенсатор 22 для обеспеченип вертикального перемеи еиия кольца 18. Рамки 5 и 6 с контактными CGTH-IMVI рзздолгны на ряд сопрягаемых дру г другом секторов 23. Полость поперечной кам ры 3 имеет соответствующее количест радиальных прямоугольных каналов 13 снабженных вертикальными шиберами 10 и торцевыми заглушками 1 с уста новленными в них тягами 12. Внутри канала 13 может быть установлена вспомогательная плита 2 для облегчения монтажа и демонтажа секторов 23. Перед включением реактора в рабо ту в поперечной камере 3 устанавливают одну из рамок с контактной сет кой, например 5. Рамку 5 устанавливают посекционно, вводя каждый сек тор 23 в свой .прямоугольный канал 1 при закрытом шибере 10 открывается заглушка 1 и на плите 2k устанавливается сектор 23 со свежей контактной сеткой. Затем заглушка 1 закрывается, поднимается шибер 10 и сектор 5 при помощи тяги 12 вводится внутрь реактора. Кольцо 17 при этом находится в верхнем положении, обеспечивая необ ходимый зазор для установки сектора 23 на плиту , После установки сектора 23 шибер 10 опускают. Анало гично монтируются все остальные сек тора 23, после чего они герметично прижимаются кольцом ,17 к плите k. При работе реактора в его полости создают -необходимое давление и температуру. Исходная газовая смесь, подаваемая в штуцеры 21, охлаждает последовательно корпус 2, камеру 3, корпус 1 и после этого поступает на окисление в зону контактной сетки 7. Такая конструкция входа газа необходима, поскольку в противном случае крайне осложняется материальное оформление и обслуживание аппарата, так как процесс идет при t 900°C и ати - в этих условиях весьма сложно выбрать материал, сохраняющий высокие механические свойства, необходимые корпусным узлам. Продукты реакции (окислы азота) отводят из реактора через штуцер 16. Когда ресурс верхней контактной сетки истекает, монтируют рамку 6 со свежей контактной сеткой 8 без остановки процесса. Установку рамки 6 проводят в следуюи4ем порядке. Открывают торце вые заглушки I и под плиту 24 вводят сектора 23 (можно все одновременно). Затем заглушки 14 закрывают. открывают шибера 10, опускают вниз кольцо 18 и устанавливают сектора 23 под плитой 4, После этого пepeмeu e нием кольца 18 герметично прижимают рамку 6 к нижней поверхности плиты 4. Демонтаж рамки 5 ведется в обратном порядке: отпускают кольцо 17, выводят сектора 23 при помощи тяг 12 в полости прямоугольных каналов 13 опускают кольцо 9 ,до прижима к плите 4 (с целью исключения проточки газа через щель), закрывают шибер 10, открывают заглушку 14 и отправляют сетки 7 на регенерацию. Использование предлагаемого изобретения позволяет полностью исключить остановки реактора для замены контактных сеток и получить экономический эффект на один реактор порядка 200 тыс,руб. в год. Предлагаемое изобретение может быть применено и в других производствах, где периодически требуется замена контактных сеток (фильтрующих перегородок) без остановки процесса. Формула изобретения 1.Реактор для каталитичёског о окисления, включающий вертикальный корпус с встроенной в него поперечной камерой, внутри которой размещены по крайней мере одна сменная рамка с контактной сеткой и тяги для перемещения, этой рамки при ее замене, отличающийся тем, что, с целью повышения производительности путем исключения остановок реактора для замены контактной сетки, реактор снабжен жестко закрепленной в камере горизонтальной плитой с отверстием по оси. 2.Реактор по пЛ, о т л и ч а ющ и и с я тем, что он снабжен размещенными в камере над и под горизонтальной плитой прижимными кольцами, установленными с возможностью вертикального переме1цения. 3.Реактор по пп.1 и 2, о т л ичающийся тем, что рамка с контактной сеткой выполнена в виде сопряженных секторов. Источники информации, принятые во внимание при экспертизе 1.Атрощенко В,И. Технология азотной кислоты. Н., Химия, 1970, с.22, рис. Vj -10, кл. 23-260. 2.Патент США Г 2899285, кл.23-288,1959.

/f-/t

Авторы

Даты

1982-05-15—Публикация

1980-09-08—Подача