Область техники

Группа изобретений относится к химической промышленности, а именно к производству азотной кислоты и может быть использована в контактных аппаратах окисления аммиака в качестве опорного средства для каталитической системы, которая включает первичную каталитическую систему, содержащую металлические сетки из металлов платиновой группы, а также включает насыпной элемент.

Уровень техники

Одной из основных установок в схеме производства азотной кислоты является контактный аппарат (далее - КА) окисления аммиака, в котором происходит взаимодействие смеси аммиака с кислородом воздуха при повышенной температуре на каталитической системе с использованием металлов платиновой группы, до образования окислов азота.

Аммиачно-воздушная смесь, очищенная от пыли, подается сверху вниз в КА, в котором располагается каталитическая система. Первым по ходу газа устанавливается первичный катализатор в виде сеток, изготовленных из металлов платиновой группы. Ниже такого катализатора по ходу газа может устанавливаться улавливающий материал для сбора улетучившихся металлов платиновой группы. Как правило, первичный катализатор и улавливающий материал представляют собой тканные или вязанные металлические сетки из проволоки диаметром 50-180 мкм, соответственно, несколько указанных сеток в виде пакета образуют первичную каталитическую систему, прикрепляемую к структуре КА зажимами. Для разделения и поддержки слоев сеток катализатора и улавливающих сеток в состав пакета обычно включаются сетки из недрагоценного металла, например, фехраля.

Металлические сетки первичной каталитической системы опираются на насыпной элемент, который может представлять собой катализатор второй ступени для окисления аммиака, катализатор для разложения закиси азота (N2O), инертный материал для улучшения тепло- и массообмена, поглотительный материал для улавливания металлов платиновой группы.

В существующих конструкциях устройств для размещения каталитической системы в КА применяются колосниковые решетки с ребрами, пересекающимися между собой под углом 90°, располагаемые на несущих балках, либо самонесущие конструкции, выполненные в виде комбинации жестко связанных концентрических и радиальных ребер. Сверху на них укладывается поддерживающая сетка под насыпной элемент. Во время эксплуатации оборудования из-за теплового расширения гранулы насыпного элемента часто смещаются с периферии, образуя провалы и горки, особенно вдоль наружного края сеток первичной каталитической системы из металлов платиновой группы. Кроме того, поддерживающая сетка под насыпной элемент из недрагоценных металлов зачастую деформируется и провисает между ребрами решетки, также вызывая смещение насыпного элемента и изменение толщины его слоя.

Изменение высоты слоя насыпного элемента, помимо снижения его эффективности, вызывает также деформацию и преждевременное разрушение сеток из металлов платиновой группы, что представляет проблему, так как снижается эффективность окисления аммиака, снижается продолжительность пробега, увеличиваются потери металлов платиновой группы и возникает опасность проскока аммиака, который может привести к образованию нитрита и нитрата аммония в оборудовании, расположенном далее по ходу процесса. В настоящее время для устранения данной проблемы предлагаются различные решения той или иной эффективности.

Например, из уровня техники известно устройство для размещения каталитической системы в КА окисления аммиака (US 2017239635 A1, опубл. 24.08.2017), включающее опорные средства для насыпного элемента, содержащие в нижней части кольцо с несущими элементами, образующими колосниковую несущую решетку. На решётке внутри корпуса уложена поддерживающая сетка под насыпной элемент, при этом место под насыпной элемент образуется также опорным фланцем корпуса.

На упомянутом фланце расположена опорная решетка сотовой структуры для разделения насыпного элемента и сеток первичной каталитической системы, что предотвращает их деформацию при образовании провалов или горок на насыпном элементе. Между сетками первичной каталитической системы и сотовой решеткой может располагаться дополнительно поддерживающая сетка. Для фиксации сеток первичной каталитической системы используется прижимное кольцо. Из данной публикации известен также КА окисления аммиака, содержащий описанное устройство.

Известные решения обладают следующими недостатками:

- увеличенная общая металлоёмкость конструкции, так как требуются отдельные опорные решетки для металлических сеток первичной каталитической системы и насыпного элемента, которые разделены друг от друга;

- самонесущая конструкция опорной решетки для насыпного элемента металлоемкая, создает повышенный перепад давления и в большей степени подвержена повреждению при эксплуатации вследствие температурных деформаций в местах соединений ее элементов, особенно при неравномерности распределения температуры по сечению опорной решетки. Конструкция опорной решетки является «жесткой» и склонна к короблению;

- конструкция не препятствует смещению гранул насыпного элемента с периферии при тепловом расширении, что может вызывать пристеночный эффект - изменение высоты слоя насыпного элемента с образованием горок и провалов, особенно в периферийной зоне, снижая общую его эффективность. Неравномерность высоты насыпного элемента вызывает неравномерность перепада давления под металлическими сетками и, соответственно, увеличение скорости газового потока в зонах с меньшей высотой насыпного элемента и ее снижение в зонах с большей высотой насыпного элемента. При этом в зонах с большей скоростью потока снижается время контакта газового потока с насыпным элементом, что дополнительно снижает эффективность каталитической системы;

- прижимное кольцо для фиксации металлических сеток располагается внутри КА, что позволяет уменьшить влияние пристеночного эффекта, так как «затеняет» проблемную периферийную зону насыпного элемента, однако вызывает снижение эффективного диаметра каталитической системы, часть доступного пространства в КА не используется, при этом увеличивается нагрузка на каталитическую систему.

Также известно устройство для размещения каталитической системы в КА окисления аммиака (CN 217829943 U, опубл. 18.11.2022), которое содержит опорные средства для насыпного элемента, круговую соединительную раму (23) и средства крепления сеток первичной каталитической системы, в состав которых входит опорный фланец (22) и прижимные элементы (24). Опорные средства для насыпного элемента включают опорную решетку сотовой структуры, жестко закрепленную в КА окисления аммиака посредством несущих L-образных пластин.

На упомянутой опорной решетке располагается поддерживающая сетка, выше которой находится насыпной элемент, ограниченный соединительной рамой (23) конической формы, которая используется вместо экрана и сужается к опорной решетке. Соединительная рама отделена от средства крепления сеток первичной каталитической системы, имеет сложную многосоставную конструкцию для возможности регулировки ее высоты и закрепляется на боковых стенках КА. Нижняя часть рамы загнута внутрь без скругления.

Из публикации известен также КА окисления аммиака, содержащий описанное устройство, и способ установки устройства в указанном аппарате.

Известное решение направлено на облегчение замены сеток первичной каталитической системы и обладает следующими недостатками.

Сетки первичной каталитической системы располагаются на опорном фланце (22) и дополнительно используется опорное кольцо, затеняющее пристеночную зону и уменьшающее эффективный диаметр первичной каталитической системы. Сетки находятся на высоте от соединительной рамы.

В случае формирования высоты слоя насыпного элемента на уровне соединительной рамы, дорогостоящие сетки из металлов платиновой группы будут провисать и повреждаться. Для минимизации этого риска сетки будут устанавливать в натяжении, что также снижает их эксплуатационный срок и в итоге приводит к преждевременному останову производства для их замены.

В случае расположения насыпного элемента непосредственно под уровень сеток, возникает риск повреждения упомянутых сеток образующимися горками насыпного элемента в результате температурных деформаций различного характера соединительной рамы, участка стенки между рамой и опорным фланцем сеток и самим фланцем, при этом соединительная рама в данном исполнении не решает проблему с пристеночным эффектом.

Кроме того, между опорным фланцем сеток и соединительной рамой вдоль стенки существует вероятность байпаса газовой смеси, приводящего к снижению эффективности работы насыпного элемента в аппарате окисления аммиака.

Помимо описанного, сложная конструкция соединительной рамы обладает повышенной металлоемкостью и сниженной надежностью в условиях температурных деформаций. Выступающие соединительные детали на раме могут разрушать частицы насыпного элемента при температурных деформациях и тем самым снижать срок службы, надежность и эффективность работы каталитической системы.

Наличие острой грани в месте перехода боковых стенок соединительной рамы к ее нижней части может приводить не только к преждевременному разрушению в месте изгиба, но и к порывам поддерживающей сетки под насыпной элемент при температурных деформациях, что в свою очередь приводит к просыпанию насыпного элемента и необходимости ремонта опорных средств с полной выгрузкой всей каталитической системы. Также возможно коробление краев соединительной рамы, опирающихся на вертикальную стенку.

Дополнительно стоит отметить, что известная конструкция не предотвращает в полной мере попадание гранул насыпного элемента между нижней частью соединительной рамы и опорной решеткой или поддерживающей сеткой при температурной деформации опорной решетки и соединительной рамы, что приводит к потенциальному образованию провалов в периферийной зоне, истиранию и разрушению гранул насыпного элемента и, соответственно, повышенному его износу и пылеобразованию.

Некоторые из вышеперечисленных проблем решает выбранное в качестве прототипа устройство для размещения каталитической системы в КА окисления аммиака (PL 236240 B1, опубл. 28.12.2020), содержащее опорные средства, экран и общие средства крепления сеток первичной каталитической системы и фланца экрана. Опорные средства включают в себя несущие балки, размещенные внутри КА окисления аммиака на опорном кольце или кронштейнах, опорную решетку, расположенную на несущих балках, и поддерживающую сетку, располагаемую на решетке. В верхней части экрана выполнен фланец для закрепления в КА окисления аммиака вместе с сетками первичной каталитической системы, а нижняя часть экрана при этом имеет отбортовку или же загнута внутрь. Верхнее и нижнее места изгиба экрана выполнены скругленными.

Известная публикация раскрывает также прототип аппарата окисления аммиака, содержащего описанное устройство, и прототип способа установки в упомянутом аппарате описанного устройства.

По заявлению авторов данного устройства, экран предотвращает перепуск газа в периферийной зоне насыпного элемента, то есть утверждается, что пристеночный эффект устранен.

Однако отбортовка в нижней части экрана в предложенном исполнении позволяет лишь поддерживать время контакта газа с гранулами вдоль стенок экрана при смещении гранул во время эксплуатации в периферийной зоне - зоне экрана, но не ограничивает их перемещение. Указанное означает, что в прототипе при температурных деформациях во время эксплуатации образуются горки и провалы гранул насыпного элемента.

Пристеночный эффект не устраняется полностью из-за того, что стенки экрана выполнены вертикальными. Вследствие теплового расширения при рабочей температуре эффективный диаметр места для насыпного элемента увеличивается, и его гранулы смещаются в образовавшееся свободное пространство, образуя провалы в периферийной зоне. При охлаждении экрана во время остановок происходит вытеснение гранул насыпного элемента от периферии к центру с вероятностью образования горок, при этом высота слоя насыпного элемента в периферийной зоне не восстанавливается.

Циклическое изменение высоты слоя насыпного элемента во время эксплуатации приводит к деформации сеток первичной каталитической системы, снижению его эффективности, преждевременному разрушению, а также способствует выскальзыванию сеток из зажимов.

Кроме того, в данной конструкции предусматриваются общие средства крепления сеток первичной каталитической системы и экрана с насыпным элементом, что затрудняет смену указанных сеток. Так, сетки и фланец экрана крепятся к КА общими средствами крепежа, например, шпильками. Соответственно при каждой замене сеток требуется замена уплотнения между фланцем КА и фланцем экрана, что может вызвать необходимость полного демонтажа экрана с выгрузкой насыпного элемента.

Также для данной конструкции с общими средствами крепления существует вероятность перепуска (байпаса) газового потока между поверхностью (фланцем) КА и стенкой экрана, минуя насыпной элемент, при этом такая вероятность повышается при каждой замене сеток первичной каталитической системы из-за потери герметичности уплотнения между нижней поверхностью фланца экрана и фланцем КА.

Еще один недостаток прототипа связан с опорными средствами, а именно с размещением несущих балок. В случае использования опорного кольца под балки требуется увеличение его ширины для предотвращения возможного падения балок при их температурных деформациях, что в ряде конструкций КА приводит к уменьшению его эффективного диаметра, а в случае размещения несущих балок на отдельных кронштейнах снижается общая надежность конструкции из-за вероятности разрушения и падения кронштейна.

Раскрытие сущности изобретения

Для описания предложенной группы изобретений используются следующие понятия:

Насыпной элемент - это сыпучий материал, часть каталитической системы, выполненный, например, в виде частиц или гранул и изготовленный методом экструзии, таблетирования, дробления, 3D-печати или иными известными методами. Насыпной элемент может быть каталитическим или не выполнять каталитической функции вовсе и быть инертным или поглотительным материалом.

Пристеночный эффект - это образование провалов и горок насыпного элемента в периферийной зоне места его размещения, вызванное температурными деформациями элементов устройства для размещения каталитической системы при этом провалы приводят к снижению эффективности работы насыпного элемента вследствие снижения времени контакта с ним газового потока, а горки повреждают сетки первичной каталитической системы.

Отбортовка - загнутая кромка преимущественно плоской (тонкой) металлической детали.

Проблема, на решение которой направлена группа изобретений, состоит в создании устройства для размещения каталитической системы в КА окисления аммиака, контактного аппарата окисления аммиака и способа установки в данном аппарате упомянутого устройства, лишенных вышеописанных недостатков аналогов и прототипа.

Технический результат группы изобретений заключается в повышении срока службы, надежности и эффективности работы как каталитической системы, так и устройства для ее размещения в КА окисления аммиака за счет следующего, как в совокупности, так и по отдельности:

- уменьшение вероятности возникновения горок и провалов насыпного элемента, приводящих к изменению времени контакта газовой смеси с насыпным элементом, снижению его эффективности, повышенному износу сеток первичной каталитической системы и насыпного элемента;

- снижение вероятности байпаса потока газовой смеси как в отношении первичной каталитической системы, так и в отношении насыпного элемента, что положительно сказывается на эффективности работы каталитической системы и, соответственно, КА;

- отсутствия жесткой связи между элементами устройства, что предотвращает их повреждение при многократных циклах нагревания и охлаждения;

- повышения надежности опорных средств для насыпного элемента в предпочтительных вариантах реализации за счет снижения вероятности падения несущих балок с опорной поверхности из-за температурных деформаций.

Указанный результат достигается устройством для размещения каталитической системы в контактном аппарате окисления аммиака, содержащим

опорные средства,

экран, имеющий внутреннюю отбортовку в нижней части и фланец в верхней части,

средство крепления сеток первичной каталитической системы над фланцем экрана,

при этом

экран содержит конусовидную часть, обращенную сужением к опорным средствам,

а средство крепления сеток выполнено с возможностью обеспечения независимого крепления фланца экрана к контактному аппарату.

Наличие в конструкции устройства экрана, содержащего конусовидную часть с сужением к опорным средствам, а также имеющего внутреннюю отбортовку в нижней части и фланец в верхней части, нивелирует пристеночный эффект за счет поддержания постоянной высоты слоя насыпного элемента по ходу газа и ограничения смещения гранул в периферийной зоне - вдоль стенок экрана - при циклическом изменении температуры от температуры окружающей среды при остановках, до рабочей температуры при эксплуатации КА. А выполнение средств крепления сеток с возможностью обеспечения независимого крепления фланца экрана к КА позволяет при замене сеток первичной каталитической системы демонтировать только сетки без снятия фланца экрана, что не будет приводить к нарушению уплотнения фланца экрана и не будет создавать предпосылок к байпасу газа в отношении всей каталитической системы. Всё указанное положительно сказывается на надежности и эффективности работы каталитической системы и соответственно устройства для ее размещения в КА окисления аммиака и самом КА.

В предпочтительных вариантах осуществления изобретения отбортовка экрана имеет ширину от 50 до 200 мм. Именно такая ширина наилучшим образом обеспечивает необходимый путь прохождения газовой смеси в контакте с насыпным элементом при изменении высоты его слоя в периферийной зоне, что положительно сказывается на эффективности и надежности работы устройства.

Также предпочтительно, переход конусовидной части в отбортовку выполнен скругленным с радиусом изгиба от 25 до 50 мм. Такое скругление дополнительно минимизирует риск зацепа экрана за элемент опорного средства - поддерживающую сетку, и её повреждение, предотвращает преждевременное повреждение экрана в зоне изгиба, что повышает надежность и срок службы устройства в целом.

В лучшем варианте осуществления отбортовка экрана имеет ориентированный вверх выступ.

В более лучшем варианте выступ имеет высоту от 20 до 50 мм.

Данный выступ при циклах нагревания и охлаждения, соответственно, при расширении и сужении стенок ограничивает смещение гранул насыпного элемента в нижней части экрана, что дополнительно способствует уменьшению и сглаживанию провалов и горок, а также способствует увеличению времени взаимодействия газовой смеси с насыпным элементом вдоль стенок экрана.

Предпочтительно, переход конусовидной части во фланец выполнен скругленным с радиусом изгиба от 5 до 30 мм. Указанное оптимальным образом позволяет снизить риск повреждения сеток первичной каталитической системы при их контакте со стенкой экрана при температурных деформациях во время эксплуатации.

Преимущественно экран выполнен цельным. Данное исполнение лучшим образом сказывается на надежности экрана и устройства в целом, снижает вероятность разрушения экрана или дисфункции экрана как компенсатора температурных деформаций, в результате чего может возникать байпас газовой смеси, а также могут образовываться горки насыпного элемента.

В одном предпочтительном варианте фланец экрана имеет паз округлой формы, а средство крепления сеток имеет выступ, соответствующий пазу.

В другом предпочтительном варианте фланец экрана имеет выступ округлой формы на нижней поверхности.

Оба варианта как по отдельности, так и в совокупности позволяют осуществить более надежное уплотнение фланца экрана и средств крепления сеток на КА, что снижает вероятность байпаса газа в отношении всей каталитической системы.

В другом предпочтительном варианте опорные средства включают опорное кольцо и опорную решетку. Данные элементы обеспечивают повышенную надежность опорных средств за счёт простоты их конструкции и сниженной вероятности падения решетки с кольца.

В еще одном предпочтительном варианте опорная решетка имеет сотовую ячеистую структуру. Такая структура опорной решетки при температурных деформациях имеет расширения преимущественно в горизонтальной плоскости с минимальными короблением и вертикальными деформациями, что минимизирует риск повреждения гранул насыпного элемента и изменения высоты слоя насыпного элемента.

В еще одном предпочтительном варианте ячеистая структура опорной решетки включает ячейки, ориентированные по форме шестигранника, описываемого окружностью диаметром от 30 до 80 мм. Выявлено, что такие параметры ячеек наилучшим образом минимизируют коробление и вертикальные деформации, обеспечивают лучшую поддержку высоты слоя насыпного элемента, снижают вероятность повреждения поддерживающей сетки и просыпания насыпного элемента.

В лучшем варианте осуществления опорная решетка имеет деформационные разрывы.

В еще одном лучшем варианте осуществления отбортовка экрана имеет деформационные разрывы.

Данные разрывы при температурных деформациях снижают вероятность коробления решетки и/или отбортовки экрана, что повышает срок службы, надежность устройства и эффективность его работы.

В предпочтительном варианте опорные средства включают несущие балки, расположенные на опорном кольце и предназначенные для размещения на них опорной решетки. Несущие балки принимают на себя основную нагрузку и позволяют использовать опорные решетки с меньшей металлоемкостью, чем в решениях, в которых опорная решетка является основным несущим элементом конструкции.

В следующем предпочтительном варианте кольцо имеет форму шайбы, при этом на кольце выполнены вертикальные направляющие, предназначенные для размещения между ними несущих балок, и горизонтальные ступенчатые расширения, предназначенные для поддержки крайних несущих балок. Применение направляющих допускает изменение длины балок и их смещение в любом направлении в пределах направляющих на поверхности опорного кольца при температурных деформациях, а ступенчатые расширения и форма шайбы опорного кольца обеспечивают наилучшую способность удержания балок без риска их падения.

В следующем предпочтительном варианте устройство содержит поддерживающую сетку, расположенную на опорной решетке таким образом, что края сетки заходят на отбортовку экрана. За счет сетки и такого ее расположения снижается риск попадания гранул насыпного элемента в щели решетки и за стенки экрана, соответственно предотвращается их разрушение и утеря, что положительно сказывается на эффективности и надежности работы устройства в целом.

В ином предпочтительном варианте осуществления устройство содержит поддерживающую сетку, состоящую из нескольких слоев, при этом нижний слой сетки расположен на опорной решетке, а края верхнего слоя сетки заходят на отбортовку экрана. Данный вариант является более предпочтительным, так как в большей степени обеспечивает эффективность и надежность работы устройства за счет снижения риска порыва сетки и предотвращения просыпания насыпного элемента или его истирания.

Преимущественно средство крепления сеток первичной каталитической системы включает в себя прижимной фланец с выемками под крепежные элементы для экрана. Указанная конструкция, во-первых, обеспечивает оптимальную фиксацию сеток на корпусе КА и над насыпным элементом с минимизацией их провисания и соответственно повреждения при контакте с насыпным элементом, и, во-вторых, позволяет упростить замену сеток первичной каталитической системы без необходимости переуплотнения фланца экрана, что исключает риск байпаса газа в отношении всей каталитической системы.

Заявленный технический результат таким же образом достигается контактным аппаратом окисления аммиака, содержащим вышеописанное устройство по любому из представленных вариантов осуществления.

Кроме того, заявленный технический результат достигается в способе установки в упомянутом контактном аппарате вышеописанного устройства для размещения каталитической системы по любому из представленных вариантов осуществления, при этом способ характеризуется этапами, на которых

сначала помещают в контактный аппарат опорные средства,

затем помещают экран, который имеет внутреннюю отбортовку в нижней части и фланец в верхней части, а также содержит конусовидную часть, обращенную сужением к опорным средствам,

прикрепляют фланец экрана к контактному аппарату,

загружают насыпной элемент,

укладывают сетки первичной каталитической системы

и закрепляют их над фланцем экрана на контактном аппарате.

В лучшем варианте осуществления способа при помещении в контактный аппарат опорных средств, включающих опорное кольцо, опорную решетку и несущие балки, сначала устанавливают опорное кольцо, между вертикальными направляющими кольца размещают несущие балки и затем на балках размещают опорную решетку.

В еще лучшем варианте до загрузки насыпного элемента помещают поддерживающую сетку, которую укладывают на опорную решетку так, что края сетки заходят на отбортовку экрана.

В еще лучшем варианте до загрузки насыпного элемента помещают поддерживающую сетку, состоящую из нескольких слоев, при этом нижний слой сетки укладывают на опорную решетку, а верхний слой сетки укладывают так, что его края заходят на отбортовку экрана.

Данный способ позволяет использовать предложенное устройство и иметь повышенные срок службы, надежность и эффективность работы как каталитической системы, так и самих устройства и аппарата в целом за счет ранее описанных технических свойств и явлений, а также технических эффектов.

Краткое описание чертежей

Группа изобретений поясняется с помощью фиг.1-6, приведенными исключительно в целях иллюстрации. Специалисту будет очевидно, что возможны и другие варианты осуществления изобретений, не показанные на фиг.1-6.

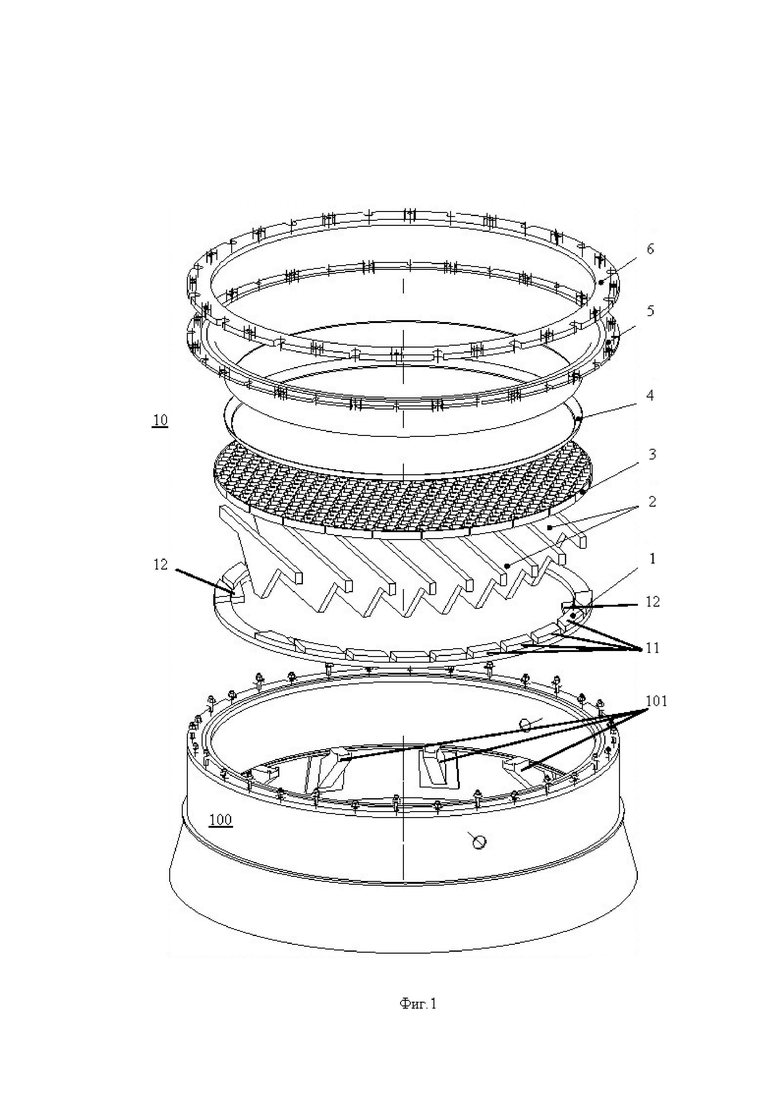

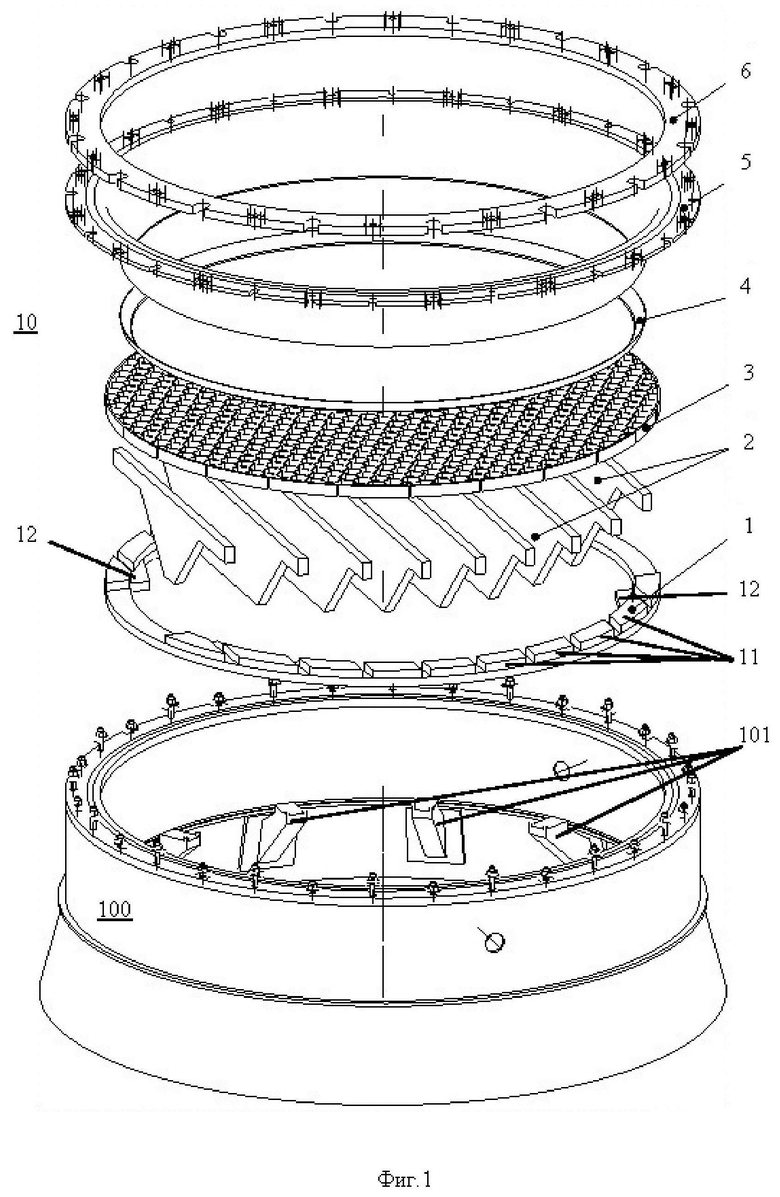

На фиг.1 схематично показано устройство для размещения насыпного элемента в КА окисления аммиака в разборе по предпочтительному варианту осуществления.

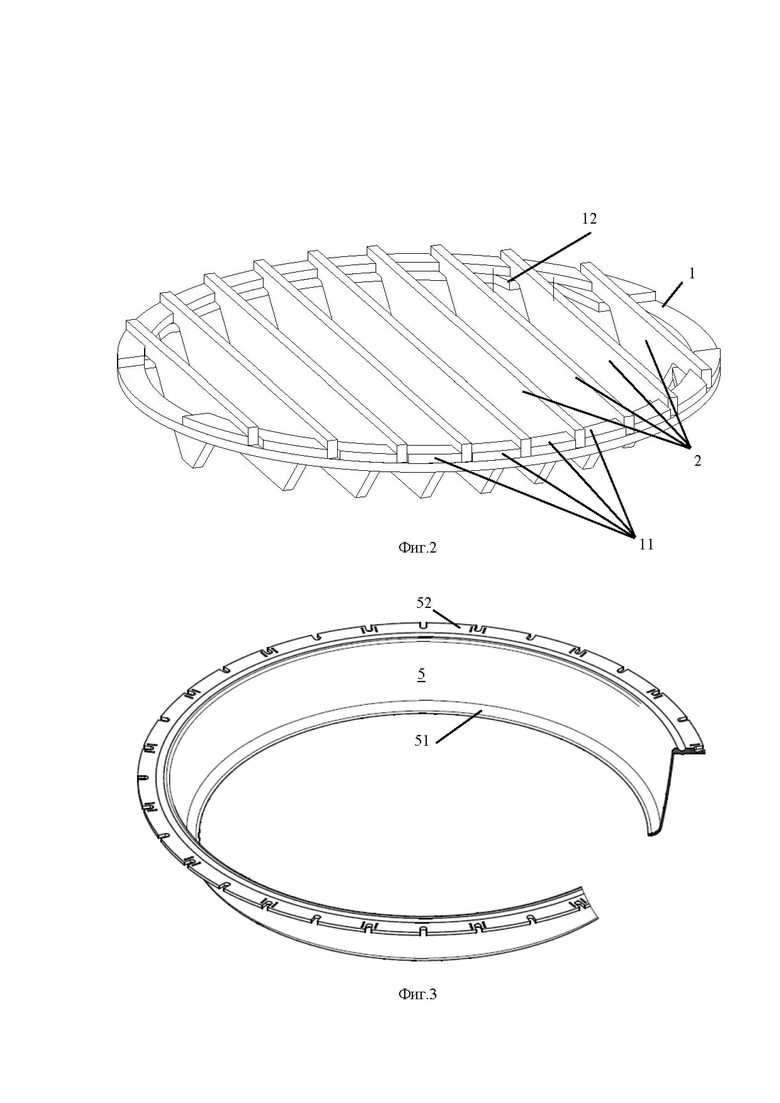

На фиг.2 показан пример реализации опорных средств, которые содержат опорное кольцо в форме шайбы с вертикальными направляющими с размещенными между ними несущими балками, а также с горизонтальными ступенчатыми расширениями для поддержки крайних несущих балок.

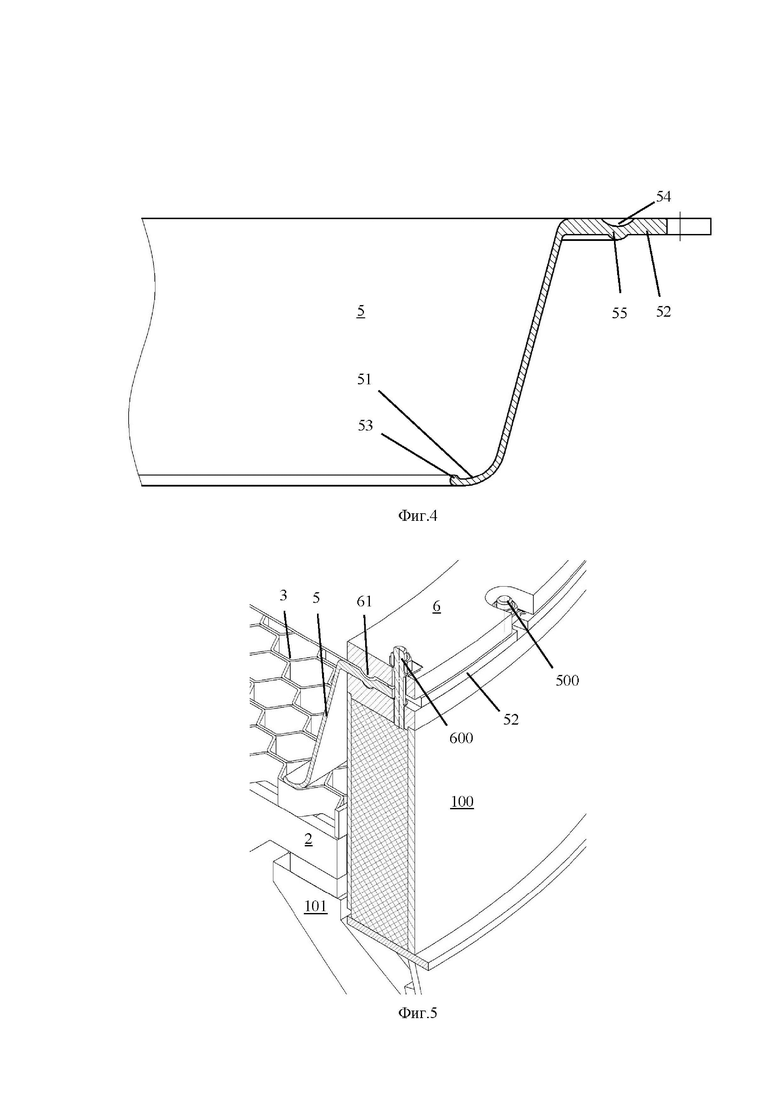

На фиг.3 изображен с вырезом экран, содержащий фланец в верхней части, конусовидную часть и внутреннюю отбортовку в нижней части.

На фиг.4 показан в поперечном сечении экран с конусовидной частью и выступом на отбортовке.

На фиг.5 показан пример реализации средства крепления сеток первичной каталитической системы с возможностью обеспечения независимого крепления фланца экрана к КА.

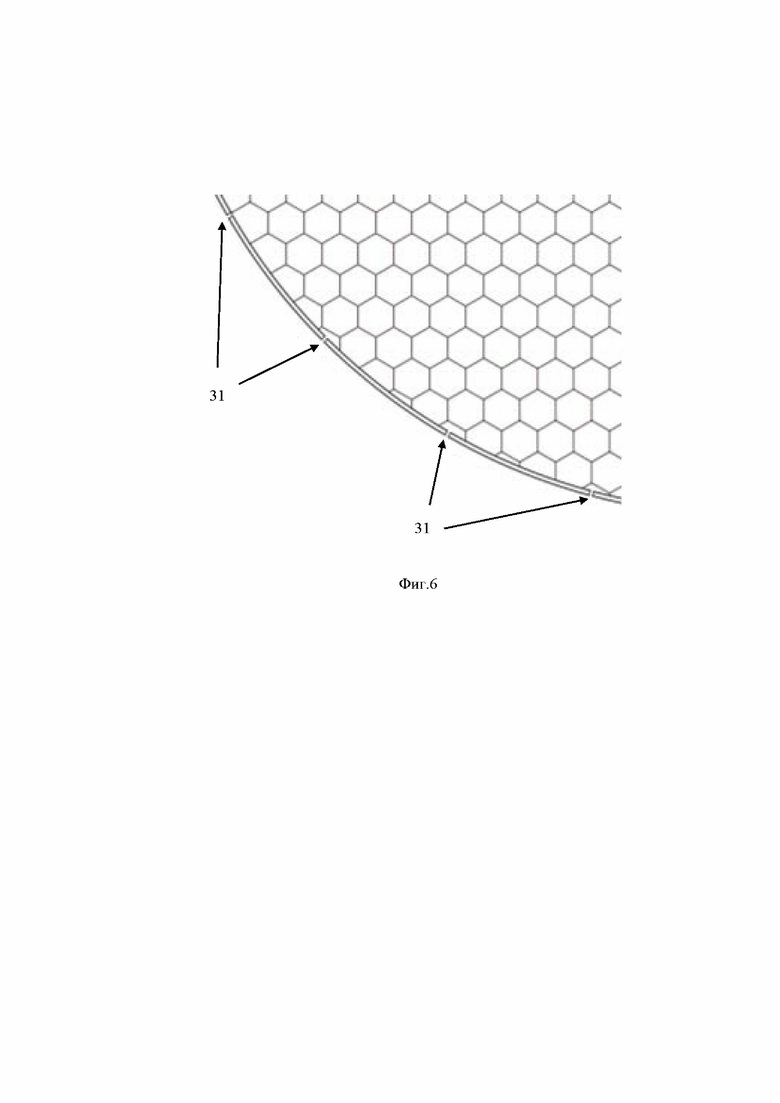

На фиг.6 изображена часть опорной решетки с деформационными разрывами.

Схематично на фигурах показаны следующие элементы:

100 - КА окисления аммиака;

101 - кронштейны на КА 100 для размещения устройства 10;

10 - устройство для размещения каталитической системы в КА окисления аммиака;

1 - опорное кольцо;

11 - вертикальные направляющие на кольце 1;

12 - горизонтальные ступенчатые расширения на кольце 1;

2 - несущие балки;

3 - опорная решетка;

31 - деформационные разрывы на опорной решетке 3;

4 - сетка поддерживающая;

5 - экран;

51 - внутренняя отбортовка экрана 5;

52 - фланец экрана 5;

53 - выступ на отбортовке 51;

54 - паз на фланце 52;

55 - выступ на фланце 52;

500 - элемент крепления фланца 52 к КА 100;

6 - средство крепления сеток;

61 - выступ средства крепления сеток 6, соответствующий пазу 54.

600 - элемент крепления средства 6 к КА 100.

Осуществление изобретений

Ниже приведены примеры осуществления изобретений с реализацией назначения и с подтверждением возможности достижения технического результата со ссылками на графические материалы. Данные примеры приведены исключительно в целях демонстрации и ни в коем случае не ограничивают объем притязаний, специалисту будут понятны различные возможности осуществления изобретений с достижением технического результата.

Устройство 10 для размещения каталитической системы в КА окисления аммиака 100 (фиг.1) содержит опорные средства, экран 5, имеющий внутреннюю отбортовку в нижней части и фланец в верхней части, и средство 6 крепления сеток первичной каталитической системы над фланцем экрана 5. Отбортовка представляет собой внутренний загиб края экрана по его периметру и предпочтительно выполнена горизонтально.

Опорные средства могут быть реализованы в различном исполнении и из разных элементов. Так, например, в одном случае опорные средства включают в себя опорное кольцо 1 и располагаемую на нем несущую опорную решетку 3, кольцо 1 при этом располагается на кронштейнах 101 или иной структуре в корпусе КА 100.

В другом варианте осуществления опорные средства включают опорное кольцо 1, установленное на кронштейнах 101 или иной структуре в корпусе КА 100, несущие балки 2, расположенные на кольце 1, опорную решетку 3, помещенную на балки 2, и поддерживающую сетку 4, уложенную на решетку 3.

В наиболее предпочтительном варианте (фиг.1) опорные средства включают те же элементы: опорное кольцо 1, несущие балки 2, опорную решетку 3 и поддерживающую сетку 4, однако опорное кольцо 1 имеет форму шайбы (приплюснутая форма кольца, известная из крепежных средств), при этом на кольце 1 выполнены вертикальные направляющие 11, предназначенные для размещения между ними несущих балок 2, и горизонтальные ступенчатые расширения 12, предназначенные для поддержки крайних несущих балок 2, например, для одной-трех балок с двух противоположных сторон (фиг.1, 2). Как направляющие элементы 11, так и ступенчатые расширения 12 могут быть выполнены в качестве единого целого с кольцом 1 или же могут быть жестко установлены на кольце 1 как отдельные элементы при производстве или сборке на месте использования.

Направляющие 11 или же ребра выполняют функции ограничителей боковых смещений балок по поверхности кольца 1. Направляющие 11 позволяют балкам 2 испытывать температурные деформации и перемещения независимо от кольца 1, преимущественно в горизонтальной плоскости. А ступенчатые расширения 12 не дают упасть крайним несущим балкам 2, которые наиболее подвержены такому риску. Указанные направляющие 11 и ступенчатые расширения 12 могут иметь различную форму, материал, толщину и применяться в разных количествах, они будут понятны для специалиста в данной области техники и будут подбираться им, исходя из условий эксплуатации и типов устройства 10 и КА 100.

Используемая в наиболее предпочтительном варианте опорная решетка 3 располагается на несущих балках 2 без приваривания или иной жесткой фиксации. Решетка 3 выполняет функцию опорной конструкции для насыпного элемента. Желательно, чтобы решетка 3 имела сотовую ячеистую структуру, которая позволяет компенсировать температурные деформации без выдавливания или провалов насыпного элемента. Наиболее предпочтительно, чтобы сотовые ячейки решетки 3 были ориентированны по форме шестигранника, описанного окружностью диаметром от 30 до 80 мм, что наилучшим образом сказывается на способности компенсировать температурные деформации и обеспечивать лучшую поддержку высоты слоя насыпного элемента. Конкретный диметр описанной окружности зависит от нагрузки на опорную решетку 3 и используемых при изготовлении опорной решетки и поддерживающей сетки 4 материалов и будет понятен для специалиста. Кроме того, предпочтительно, чтобы обрамление решётки 3 было выполнено с деформационными разрывами (фиг.6) для предотвращения ее деформации из-за циклических изменений температуры в процессе эксплуатации, что в свою очередь дополнительно повышает надежность устройства 10 и КА 100 в целом. Решетка 3 может быть выполнена как единый элемент или состоять из нескольких жестко соединенных секторов.

Согласно предпочтительному варианту, уложенная на опорной решетке 3 поддерживающая сетка 4 предотвращает просыпание гранул в ячейки решетки 3. Изготавливается сетка 4 из фехраля или любого другого подходящего материала.

Экран 5 (фиг.1, 3 и 4) имеет фланец 52 в верхней части для закрепления на КА 100 и внутреннюю отбортовку 51 в нижней части, предпочтительно выполненную горизонтально и предназначенную для предотвращения попадания гранул насыпного элемента за стенки экрана 5, экран 5 также содержит конусовидную часть, выполненную между фланцем 52 и отбортовкой 51, преимущественно, на всем промежутке между ними. Экран 5 располагается над опорными средствами с сужением к ним и образует место для вмещения насыпного элемента. Экран 5 с отбортовкой 51 и фланцем 52 предпочтительно изготавливается цельным из листового металла из жаропрочного сплава на никелевой основе. Экран 5 с конусовидной частью, фланцем 52 и отбортовкой 51 снижает риск образования горок и провалов гранул насыпного элемента в периферийной зоне при температурных деформациях, способствует поддержанию необходимой высоты слоя насыпного элемента и времени контакта с газовой смесью, способствует устранению пристеночного эффекта.

Переход экрана 5 в отбортовку 51 и во фланец 52 выполняется скругленным. При этом переход в отбортовку 51 имеет радиус изгиба от 25 до 50 мм, а переход во фланец 52 - от 5 до 30 мм. Такое скругление отбортовки 51 снижает вероятность повреждения при температурных деформациях во время эксплуатации элементов опорных средств, например, сетки 4, гранул насыпного элемента и самого экрана 5, а скругление фланца 52 - вероятность повреждения сеток первичной каталитической системы и экрана.

Отбортовка 51 предпочтительно имеет ширину от 50 до 200 мм, которая считается от крайней точки отбортовки 51 в поперечном сечении до перехода отбортовки в скругление экрана 5 в нижней части. Специалисту в данной области техники будут понятны возможные форма внутренней отбортовки 51, фланца 52 и самого экрана 5 с учетом изложенного для достижения заявленного технического результата при их реализации.

В некоторых предпочтительных вариантах отбортовка 51 экрана 5 имеет деформационные разрывы для повышения надежности конструкции и снижения вероятности коробления, а также дополнительно ориентированный вверх выступ 53 (фиг.4) для ограничения смещения гранул насыпного элемента в нижней части экрана 5 при охлаждении конструкции и дополнительного снижения риска появления провалов и горок. Данный выступ может быть изготовлен в форме треугольника, трапеции, полуовала и/или любой иной формы высотой от 20 до 50 мм.

Кроме того, фланец 52 экрана 5 дополнительно может иметь паз 54 округлой формы на верхней поверхности и выступ 55 (фиг.4) округлой формы на нижней поверхности для лучшего уплотнения на КА 100, что снижает риск байпаса газа в отношении всей каталитической системы.

Существует несколько вариантов расположения нижней части экрана 5 относительно поддерживающей сетки 4. Так, в одних вариантах реализации экран 5 отбортовкой 51 прижимает поддерживающую сетку 4 к решётке 3 и закрывает пространство между корпусом контактного аппарата 100 и решёткой 3. В других предпочтительных вариантах края сетки 4 заходят на отбортовку 51. В остальных наиболее предпочтительных вариантах реализации поддерживающая сетка 4 состоит из нескольких слоев, при этом нижний слой расположен на опорной решетке 3, а края верхнего слоя заходят на отбортовку 51, которая прижимает по меньшей мере один нижний слой сетки 4 к опорной решётке 3. При этом средний слой (один или несколько) отсутствует или располагается на нижнем слое и под отбортовкой экрана 5. Наиболее предпочтительные варианты в большей степени способствуют снижению риска попадания гранул насыпного элемента в щели решетки 3 и за стенки экрана 5, что положительно сказывается на эффективности и надежности работы устройства 10 и КА 100.

Средство 6 крепления сеток первичной каталитической системы над фланцем экрана 5 может быть изготовлено в любом понятном для специалиста виде с учетом обеспечения возможности независимого крепления фланца 52 экрана 5 к КА 100. Упомянутое средство 6 может быть реализовано, например, в виде груза (утяжеленного кольца) или фланца меньшего диаметра, чем фланец 52 экрана, который при этом будет закреплен на КА 100 той частью, что не будет закрыта прижимным фланцем сеток первичной каталитической системы средства 6. Данное исполнение позволит снимать данный прижимной фланец для замены сеток без необходимости переуплотнения фланца 52 экрана 5. Более предпочтительным является вариант, показанный на фиг.5, в котором прижимной фланец средства 6 практически полностью накрывает фланец 52 и имеет выемки или вырезы под крепежные элементы, например, шпильки, для крепления фланца 52 экрана 5 к КА 100. Прижимной фланец при этом крепится отдельными крепежными элементами к КА 100 через фланец 52, например, чередующимися через один. В данном варианте наилучшим образом обеспечивается надежное и независимое крепление фланца 52 к КА 100 относительно средства 6 крепления сеток с возможностью замены сеток каталитической системы без необходимости переуплотнения экрана 5, что снижает вероятность байпаса газовой смеси и снижение надежности конструкции.

Кроме того, средство крепления сеток может иметь выступ 61, соответствующий пазу 54 фланца 51 экрана для лучшего уплотнения на фланце 51 и на КА 100, что снижает риск байпаса газа в отношении как первичной каталитической системы, так и всей каталитической системы.

Устройство 10 для размещения каталитической системы устанавливают в КА 100 окисления аммиака следующим образом.

Сначала помещают в КА 100 опорные средства. По наиболее предпочтительному варианту на кронштейны 101 кладут опорное кольцо 1 с несущими балками 2, лежащими на нем между вертикальными направляющими 11, при этом крайние балки 2 дополнительно опираются на ступенчатые расширения 12 кольца 1. Далее на балки 2 устанавливают сотовую опорную решетку 3, на которую укладывают поддерживающую сетку 4.

Затем помещают экран 5, содержащий внутреннюю отбортовку 51 и фланец 52, а также конусовидную часть, обращенную сужением к решетке 3. Края сетки 4 заводят на отбортовку 51, прикрепляют фланец 52 экрана к КА 100. После чего загружают насыпной элемент, укладывают сетки первичной каталитической системы и закрепляют их над фланцем 52 экрана 5 на КА 100 с помощью прижимного фланца и посредством отдельных от креплений фланца 52 крепежных элементов.

Работает предложенная группа изобретений следующим образом.

На установленное в КА окисления аммиака 100 устройство 10 для размещения каталитической системы сверху подается газовая смесь, содержащая аммиак, азот и кислород. Сначала газовая смесь на своем пути встречает первичную каталитическую систему, содержащую сетки из металлов платиновой группы. На этих сетках происходит экзотермическая реакция окисления аммиака с образованием оксидов азота и водяных паров, при этом температура газовой смеси, содержащей продукты окисления аммиака, непрореагировавшие аммиак и компоненты воздуха повышается до 750-950°. Унесенные потоком газовой смеси частицы металлов платиновой группы улавливаются сетками из палладия, входящими в состав первичной каталитической системы. Сетки из драгоценных металлов отделяются от насыпного элемента фехралевой сеткой. Все перечисленные сетки соответствующим средством крепления 6 в виде прижимного фланца 6 крепятся к фланцу 52 экрана 5 и контактному аппарату 100. Сразу под сетками первичной каталитической системы газ встречает на своем пути насыпной элемент в виде каталитических, инертных и/или поглотительных гранул.

Гранулы насыпного элемента и экран 5 контактируют с газовой смесью при высокой температуре, экран 5 и стенки КА 100 при этом расширяются, в то время как гранулы насыпного элемента практически не изменяются. Вследствие этого образуется пространство вдоль стенок экрана 5 (периферийной зоне). Внутренняя отбортовка 51 в нижней части экрана 5 обеспечивает необходимое время контакта газовой смеси с насыпном элементом за счет увеличения пути прохождения газа вдоль стенок экрана 5, в состав которых входит отбортовка 51. За счет того, что часть экрана 5 между фланцем и отбортовкой является конусовидной и обращена сужением к опорным средствам, при охлаждении КА 100 гранулы стремятся занять образованные провалы в периферийной зоне, и таким образом слой насыпного элемента остается равномерным. Фланец 52 фиксирует верхнюю часть экрана 5, при этом остальная его часть компенсирует температурные деформации, минимизируя смещение гранул, за счет чего практически не образуются горки и соответственно минимизируется пристеночный эффект, что снижает риск повреждения сеток первичной каталитической системы и положительно сказывается на эффективности работы каталитической системы.

Паз 54 округлой формы на фланце 52 экрана 5 и ответный ему выступ 61, на средстве крепления сеток 6 способствуют наилучшему уплотнению как самого фланца 52, так и средства крепления сеток 6 над фланцем 52, что минимизирует вероятность байпаса газа в отношении всей каталитической системы, а также повышает надежность удержания сеток первичной каталитической системы. Выступ 55 округлой формы на нижней поверхности фланца 52 дополнительно улучшает уплотнение фланца 52 на КА 100 и соответственно снижает риск байпаса газа, а также повышает надежность крепления экрана 5 и упомянутых сеток на КА 100.

Ориентированный вверх выступ 53 на отбортовке 51 минимизирует провал гранул насыпного элемента в периферийной зоне, так как ограничивает смещение гранул в нижней зоне при нагреве и работе КА 100. Провал получают более пологий, меньшей глубины, так как верхние гранулы упираются в нижние, а нижние в выступ 53. За счет этого дополнительно увеличивают путь прохождения газов вдоль стенок экрана 5 в контакте с насыпным элементом. При охлаждении стенки экрана 5 выдавливают насыпной элемент, провоцируя образование горок, однако выступ 53 дополнительно препятствует смещению гранул в нижней зоне, а вектор сил, действующих на гранулы верхней зоны по ходу газа, сдвигает их по пути наименьшего сопротивления к заполнению провала, а не образованию горки.

Скругленный переход конусовидной части экрана 5 в отбортовку 51 не повреждает поддерживающую сетку 4 и не порывает ее при температурных деформациях так же, как и скругленный переход конусовидной части экрана 5 во фланец 52 не повреждает сеток первичной каталитической системы. Экран 5 со скруглениями в местах изгибов обладает сниженным риском быть поврежденным при температурных деформациях. А деформационные разрывы на отбортовке 51 экрана 5 дополнительно снижают вероятность ее коробления, что повышает срок службы, надежность и эффективность работы устройства 10.

Поддерживающая сетка 4 состоит из нескольких слоев, при этом ее нижний слой лежит на опорной решетке 3 и препятствует падению гранул насыпного элемента через ячейки сотовой опорной решетки 3, а края верхнего слоя сетки 4 заходят на отбортовку 51, за счет этого снижается риск попадания гранул между слоями сетки 4 или между отбортовкой 51 и сеткой 4, соответственно снижаются вероятности пылеобразования и повреждения нижнего слоя сетки 4. При смещении экрана 5 в результате температурных деформаций сетка 4 в любом исполнении практически не меняет своего положения и поддерживает гранулы насыпного элемента над опорной решеткой 3.

Сотовая ячеистая структура опорной решетки 3, включающая ячейки, ориентированные по форме шестигранника, который описан окружностью диаметром от 30 до 80 мм, в диапазоне рабочих температур деформируется преимущественно в горизонтальной плоскости с минимальными короблением и вертикальными деформациями, при этом данные ячейки деформируются равномерно и сохраняют форму, что обеспечивает поддержание необходимой высоты слоя насыпного элемента, позволяет минимизировать прогиб сетки 4 и риск ее повреждения с последующим просыпанием насыпного элемента. А деформационные разрывы при температурных деформациях дополнительно снижают вероятность коробления решетки 3, что повышает срок службы, надежность и эффективность работы устройства 10.

Несущие балки 2, находящиеся между вертикальных направляющих 11 на кольце 1 в форме шайбы, при температурных изменениях сдвигаются только назад-вперед вдоль упомянутых направляющих 11 и менее подвержены падению, чем если бы двигались по поверхности кольца без направляющих. Крайние же балки 2, подверженные наибольшим смещениям, дополнительно поддерживаются ступенчатыми расширениями 12 на кольце 1.

Прореагировавшая газовая смесь покидает устройство 10 для размещения каталитической системы, КА 100 и поступает на охлаждение в следующий технологический агрегат.

При наступлении этапа замены сеток первичной каталитической системы откручивают гайки на шпильках, фиксирующих средство 6 крепления сеток в виде прижимного фланца, и отделяют фланец 6 от фланца 52 экрана 5, который удерживается отдельными шпильками, находящимися, например, в том же ряду, но через одну. Указанное реализуется благодаря выполнению фланца 6 крепления сеток с возможностью обеспечения независимого крепления фланца 52 к КА 100. Далее заменяют первичную каталитическую систему без необходимости демонтажа экрана 5 и замены уплотнения между фланцем 52 и корпусом КА 100, а также выгрузки насыпного элемента, что повышает срок службы насыпного элемента и в дальнейшем минимизирует вероятность байпаса газа в отношении всей каталитической системы, после чего фиксируют прижимной фланец 6 сеток над фланцем 52 экрана 5 на КА 100.

Ниже приведены конкретные примеры реализации предложенного устройства.

Пример 1.

В КА окисления аммиака установлено устройство для размещения каталитической системы, которое содержит опорное кольцо, помещенное на опоры КА. На кольце находится несущая опорная решетка колосниковой структуры, которая никак к кольцу не прикреплена. На решетке расположена поддерживающая сетка.

Края упомянутой сетки заходят на внутреннюю отбортовку экрана с конусовидной частью, обращенной сужением к этой сетке, при этом отбортовка имеет ширину 100 мм и выполнена без скругления в месте изгиба. Верхняя часть экрана переходит во фланец также без скругления в месте изгиба.

Первичная каталитическая система закреплена на КА зажимами, которые оставляют место для крепления фланца экрана на КА собственными крепежными элементами.

Пример 2.

В КА окисления аммиака установлено устройство для размещения каталитической системы, которое содержит опорное кольцо, имеющее форму шайбы и помещенное на кронштейны КА. На опорном кольце выполнены вертикальные направляющие, между которыми параллельно расположены несущие сдвоенные балки в количестве 12 пар. Под 4 крайних пары балок для поддержки (под две пары балок с двух концов ряда) на кольце выполнены горизонтальные ступенчатые расширения, как показано на фиг.1-2. На балках находится опорная решетка сотовой ячеистой структуры, снабженная деформационными разрывами. Ячейки имеют форму шестигранника, описанного окружностью диаметром 80 мм. Опорная решетка никак не крепится к балкам. На решетке расположена двуслойная поддерживающая сетка.

Края верхнего слоя упомянутой сетки заходят на внутреннюю отбортовку экрана с конусовидной частью, обращенной сужением к этой сетке. Экран выполнен цельным из листового металла из жаропрочного сплава на никелевой основе. Отбортовка имеет ширину 200 мм, выполнена со скруглением с радиусом изгиба 50 мм и с деформационными разрывами. Верхняя часть экрана переходит во фланец также со скруглением в месте изгиба, радиус - 30 мм. Фланец экрана имеет паз и выступ округлой формы для лучшего уплотнения. На отбортовке экрана выполнен ориентированный вверх выступ в виде трапеции высотой 50 мм.

Первичная каталитическая система закреплена на КА прижимным фланцем, который имеет вырезы, оставляющие место для крепления фланца экрана на КА собственными крепежными элементами.

Пример 3.

В КА окисления аммиака установлено устройство для размещения каталитической системы, которое содержит опорное кольцо, имеющее форму шайбы и помещенное на кольцевую опору КА. На опорном кольце выполнены вертикальные направляющие, между которыми параллельно расположены несущие балки в количестве 5 штук. Под две крайних балки для поддержки (под одну балку с двух концов ряда) на кольце выполнены горизонтальные ступенчатые расширения, как показано на фиг.1-2. На балках находится опорная решетка сотовой ячеистой структуры, снабженная деформационными разрывами. Ячейки решетки имеют форму шестигранника, описанного окружностью диаметром 30 мм. Опорная решетка никак не крепится к балкам. На решетке расположена однослойная поддерживающая сетка.

Края упомянутой сетки заходят на внутреннюю отбортовку экрана с конусовидной частью, обращенной сужением к этой сетке. Экран выполнен цельным из листового металла из жаропрочного сплава на никелевой основе. Отбортовка имеет ширину 50 мм, выполнена со скруглением с радиусом изгиба 25 мм и с деформационными разрывами. Верхняя часть экрана переходит во фланец также со скруглением в месте изгиба, радиус - 5 мм. Фланец экрана имеет паз и выступ округлой формы для лучшего уплотнения. На отбортовке экрана выполнен ориентированный вверх выступ в виде треугольника высотой 20 мм.

Первичная каталитическая система закреплена на КА прижимным фланцем, который уже, чем фланец экрана, тем самым оставляя место для крепления фланца экрана на КА собственными крепежными элементами.

Вышеописанные примеры осуществления приведены исключительно в целях иллюстрации. Специалисту будет очевидно, что возможны и иные варианты осуществления без изменения сущности изобретений.

Таким образом, при использовании настоящей группы изобретений достигаются повышение срока службы, надежности и эффективности работы как каталитической системы, так и устройства для ее размещения в КА окисления аммиака за счет следующего, как в совокупности, так и по отдельности:

- уменьшение вероятности возникновения горок и провалов насыпного элемента, приводящих к изменению времени контакта газовой смеси с насыпным элементом, снижению его эффективности, повышенному износу сеток первичной каталитической системы и насыпного элемента;

- снижение вероятности байпаса потока газовой смеси как в отношении первичной каталитической системы, так и в отношении насыпного элемента, что положительно сказывается на эффективности работы каталитической системы и, соответственно, КА;

- отсутствия жесткой связи между элементами устройства, что предотвращает их повреждение при многократных циклах нагревания и охлаждения;

- повышения надежности опорных средств для насыпного элемента в предпочтительных вариантах реализации за счет снижения вероятности падения несущих балок с опорной поверхности из-за температурных деформаций.

Предложенная конструкция изобретения по сравнению с прототипом за счет устранения байпаса в отношение каталитической системы, а также за счет формы экрана и опорных средств позволяет повысить срок службы устройства для размещения каталитической системы на 25-30%. Кроме того, повышение эффективности насыпного элемента, представляющего собой катализатор разложения закиси азота, составляет до 15% при многократных остановках.

| название | год | авторы | номер документа |

|---|---|---|---|

| Опорная система катализатора для горелок для окисления аммиака | 2018 |

|

RU2784832C2 |

| Аппарат окисления аммиака | 1990 |

|

SU1813557A1 |

| Контактный аппарат для окисления аммиака | 1981 |

|

SU1033173A1 |

| Аппарат окисления аммиака | 1988 |

|

SU1554959A1 |

| Контактный аппарат для окисления аммиака | 1972 |

|

SU575806A1 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОЙ ПАРОКИСЛОРОДНОЙ КОНВЕРСИИ АММИАКА | 2019 |

|

RU2717801C1 |

| Реактор окисления аммиака | 1977 |

|

SU841670A1 |

| Контактный аппарат для окисления аммиака | 1986 |

|

SU1389835A1 |

| СПОСОБ ОКИСЛЕНИЯ АММИАКА | 1997 |

|

RU2185322C2 |

| КАТАЛИЗАТОР РЕАКТОРА ОКИСЛЕНИЯ АММИАКА | 2003 |

|

RU2248935C1 |

Изобретения относятся к устройству для размещения каталитической системы в контактном аппарате окисления аммиака, контактному аппарату окисления аммиака и способу установки устройства в аппарате. Устройство для размещения каталитической системы содержит опорные средства, экран с внутренней отбортовкой в нижней части и фланцем в верхней, средство крепления сеток первичной каталитической системы над фланцем, при этом экран содержит конусовидную часть, обращенную сужением к опорным средствам, средство крепления сеток выполнено с возможностью обеспечения независимого крепления фланца экрана к контактному аппарату. Контактный аппарат содержит вышеуказанное устройство. Способ установки в контактном аппарате устройства включает: установку опорных средств, экрана, прикрепление фланца экрана к контактному аппарату, загрузку насыпного элемента, укладывание сетки первичной каталитической системы и закрепление их над фланцем экрана на контактном аппарате. Технический результат - повышение срока службы, надежности и эффективности работы как каталитической системы, так и устройства для ее размещения в контактном аппарате окисления аммиака. 3 н. и 21 з.п. ф-лы, 6 ил., 3 пр.

1. Устройство для размещения каталитической системы в контактном аппарате окисления аммиака, содержащее

опорные средства,

экран, имеющий внутреннюю отбортовку в нижней части и фланец в верхней части,

средство крепления сеток первичной каталитической системы над фланцем экрана,

отличающееся тем, что

экран содержит конусовидную часть, обращенную сужением к опорным средствам,

а средство крепления сеток выполнено с возможностью обеспечения независимого крепления фланца экрана к контактному аппарату.

2. Устройство по п.1, отличающееся тем, что отбортовка экрана имеет ширину от 50 до 200 мм.

3. Устройство по п.1, отличающееся тем, что переход конусовидной части в отбортовку выполнен скругленным с радиусом изгиба от 25 до 50 мм.

4. Устройство по п.1, отличающееся тем, что отбортовка экрана имеет ориентированный вверх выступ.

5. Устройство по п.4, отличающееся тем, что выступ имеет высоту от 20 до 50 мм.

6. Устройство по п.1, отличающееся тем, что переход конусовидной части во фланец выполнен скругленным с радиусом изгиба от 5 до 30 мм.

7. Устройство по п.1, отличающееся тем, что экран выполнен цельным.

8. Устройство по п.1, отличающееся тем, что фланец экрана имеет паз округлой формы, а средство крепления сеток имеет выступ, соответствующий пазу.

9. Устройство по п.1, отличающееся тем, что фланец экрана имеет выступ округлой формы на нижней поверхности.

10. Устройство по п.1, отличающееся тем, что опорные средства включают опорное кольцо и опорную решетку.

11. Устройство по п.10, отличающееся тем, что опорная решетка имеет сотовую ячеистую структуру.

12. Устройство по п.11, отличающееся тем, что ячеистая структура опорной решетки включает ячейки, ориентированные по форме шестигранника, описываемого окружностью диаметром от 30 до 80 мм.

13. Устройство по п.10, отличающееся тем, что опорная решетка имеет деформационные разрывы.

14. Устройство по п.1, отличающееся тем, что отбортовка экрана имеет деформационные разрывы.

15. Устройство по п.10, отличающееся тем, что опорные средства включают несущие балки, расположенные на опорном кольце и предназначенные для размещения на них опорной решетки.

16. Устройство по п.15, отличающееся тем, что кольцо имеет форму шайбы, при этом на кольце выполнены вертикальные направляющие, предназначенные для размещения между ними несущих балок, и горизонтальные ступенчатые расширения, предназначенные для поддержки крайних несущих балок.

17. Устройство по п.1, отличающееся тем, что устройство содержит поддерживающую сетку, расположенную на опорной решетке таким образом, что края сетки заходят на отбортовку экрана.

18. Устройство по п.1, отличающееся тем, что устройство содержит поддерживающую сетку, состоящую из нескольких слоев, при этом нижний слой сетки расположен на опорной решетке, а края верхнего слоя сетки заходят на отбортовку экрана.

19. Устройство по п.1, отличающееся тем, что средство крепления сеток первичной каталитической системы включает в себя прижимной фланец с выемками под крепежные элементы для экрана.

20. Контактный аппарат окисления аммиака, отличающийся тем, что содержит устройство для размещения каталитической системы по любому из пп.1-19.

21. Способ установки в контактном аппарате окисления аммиака устройства для размещения каталитической системы по любому из пп.1-19, характеризующийся тем, что

сначала помещают в контактный аппарат опорные средства,

затем помещают экран, который имеет внутреннюю отбортовку в нижней части и фланец в верхней части, а также содержит конусовидную часть, обращенную сужением к опорным средствам,

прикрепляют фланец экрана к контактному аппарату,

загружают насыпной элемент,

укладывают сетки первичной каталитической системы

и закрепляют их над фланцем экрана на контактном аппарате.

22. Способ по п.21, отличающийся тем, что при помещении в контактный аппарат опорных средств, включающих опорное кольцо, опорную решетку и несущие балки,

сначала устанавливают опорное кольцо,

между вертикальными направляющими кольца размещают несущие балки и

затем на балках размещают опорную решетку.

23. Способ по п.22, отличающийся тем, что до загрузки насыпного элемента помещают поддерживающую сетку, которую укладывают на опорную решетку так, что края сетки заходят на отбортовку экрана.

24. Способ по п.22, отличающийся тем, что до загрузки насыпного элемента помещают поддерживающую сетку, состоящую из нескольких слоев, при этом нижний слой сетки укладывают на опорную решетку, а верхний слой сетки укладывают так, что его края заходят на отбортовку экрана.

| УСТРОЙСТВО для ЗАРЯДКИ ФОТОАППАРАТА ПЛЕНКОЙ | 0 |

|

SU236240A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОДДЕРЖИВАНИЯ КАТАЛИТИЧЕСКИХ СЕТОК В ГОРЕЛКАХ ДЛЯ ОКИСЛЕНИЯ АММИАКА | 2002 |

|

RU2284291C2 |

| Телефонный автомат для телефонных станций с избирательным вызовом | 1928 |

|

SU26351A1 |

| Опорная система катализатора для горелок для окисления аммиака | 2018 |

|

RU2784832C2 |

| US 9725320 B2, 08.08.2017 | |||

| EP 1412074 A1, 28.04.2004. | |||

Авторы

Даты

2024-10-01—Публикация

2024-03-21—Подача