(5) РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ

ПРОЦЕССОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор | 1980 |

|

SU927293A1 |

| Каталитический реактор для очистки газовых выбросов | 1990 |

|

SU1757729A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ВОДЫ ИЗ КОНДЕНСАТА АТМОСФЕРНОЙ ВЛАГИ ГЕРМООБЪЕКТА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2070149C1 |

| Каталитический реактор | 1990 |

|

SU1710118A1 |

| Каталитический реактор | 2018 |

|

RU2674950C1 |

| Реактор с движущимся слоем катализатора | 1989 |

|

SU1666175A1 |

| УСТАНОВКА КАТАЛИТИЧЕСКОГО РИФОРМИНГА С НЕПРЕРЫВНОЙ РЕГЕНЕРАЦИЕЙ КАТАЛИЗАТОРА | 2019 |

|

RU2727887C1 |

| Способ очистки отработавших газов двигателя внутреннего сгорания и каталитический нейтрализатор | 1990 |

|

SU1737140A1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ВОДОРОДОСОДЕРЖАЩЕЙ СРЕДЫ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2020 |

|

RU2748214C1 |

| Реактор жидкофазного окисления | 1981 |

|

SU1012967A1 |

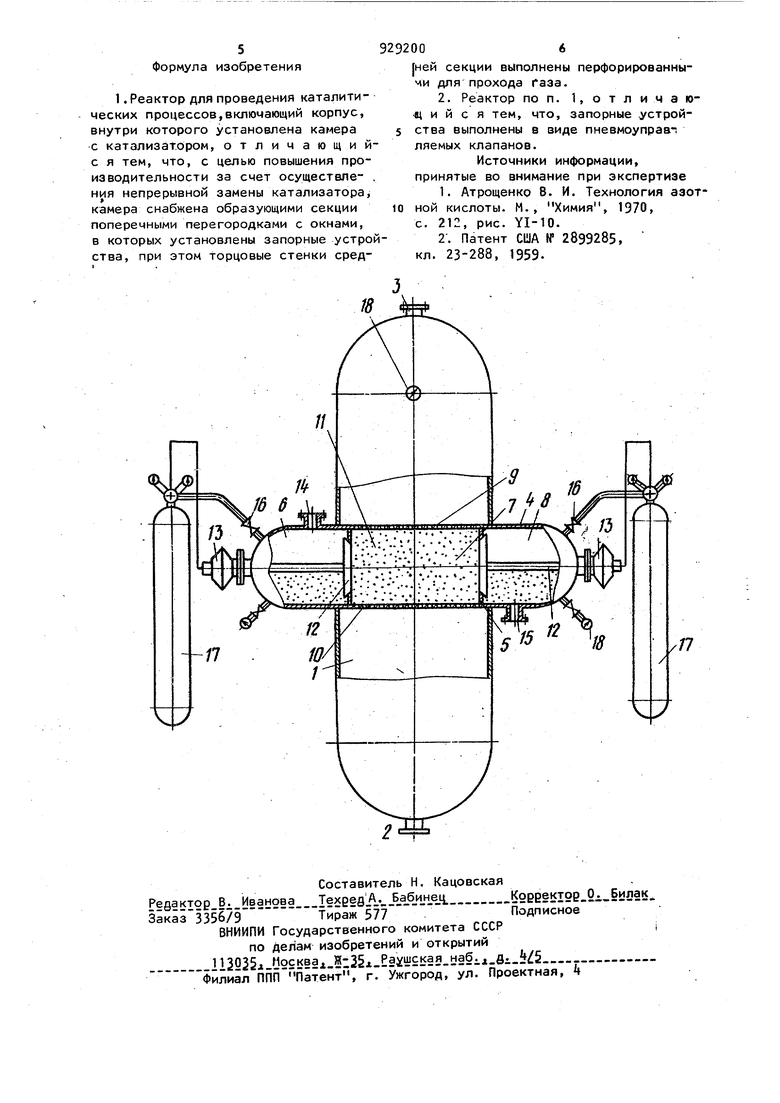

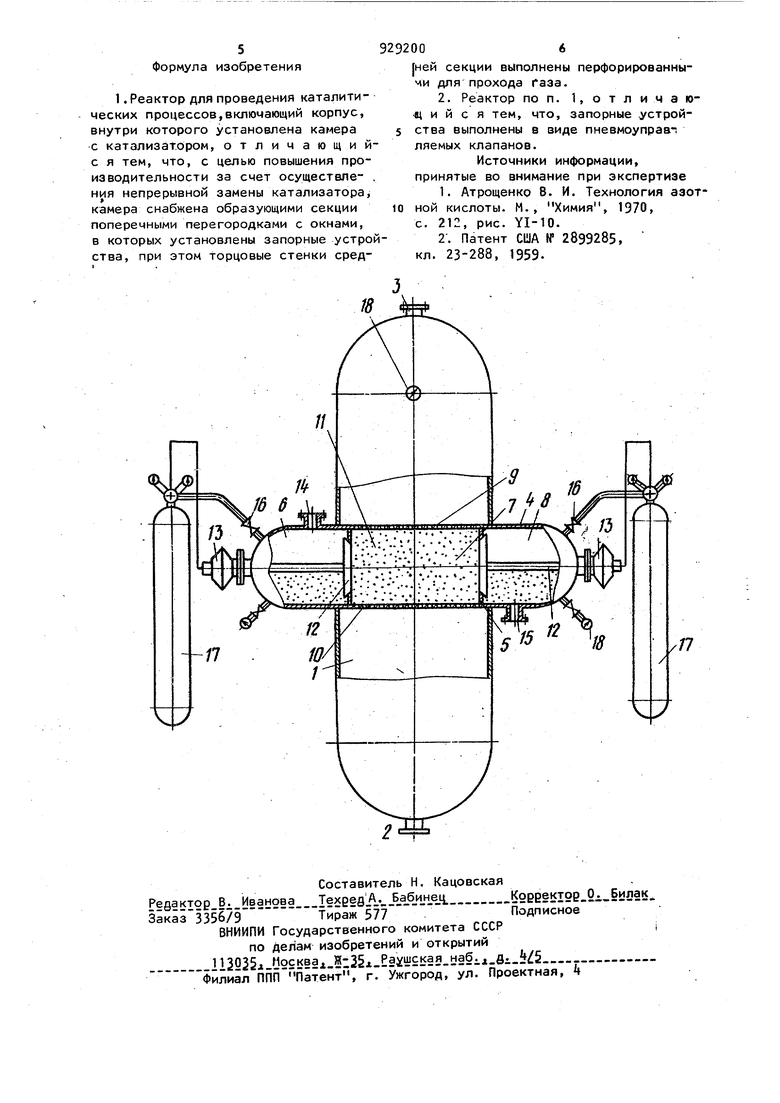

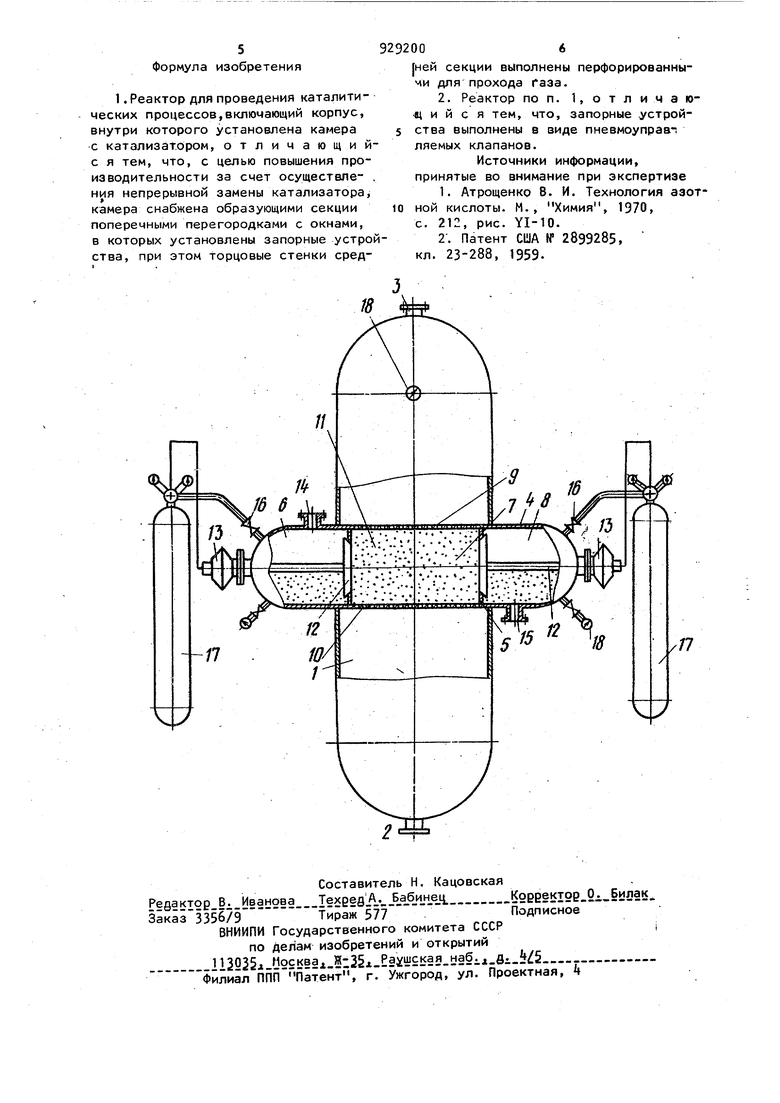

Изобретение относится к реакторлм для проведения каталитических процес сов, в частности к реакторам каталитического окисления азота до двуокиси азота. Известны аппараты для проведения реакции каталитического окисления азота. Процесс, образования окислов азота идет в них при температуре до 900°С, давлении до 10 атм в присутст ВИИ платинового катализатора, например платиновой сетки, устанавливаемо во фланцевом разъеме между верхней и нижней частью реактора 1 . Однако платиновая сетка через 3- недели работы отравляется каталитическими ядами и требует замены; приходится останавливать реактор, сбрасывать давление и, приподняв верхнюю масть реактора, вынуть отработанную и вставить новую-сетку. Опыт работы показывает, что на подоб ную замену требуется 2-3 сут работы. причем убыток за каждые сутки простоя составляет 20 тыс. руб. Известен реактор, вертикальнь|й корпус которого имеет встроенную поперечную камеру, внутри которой размещены съемная рамка с контактной сеткой и толкатели для перемещения рамки. При замене контактной сетки в поперечной камере создается давление, верхняя часть реактора приподнимается, кассета высвобождается и выталкивается второй кассетой, вдвигаемой с помощью винтовых толкателей. После этого верхняя часть реактора опускается, рамка с сеткой зажимается, а давление в поперечной камере сни);4ается. Такая конструкция должна обеспечивать замену контактных сеток без остановки химического процесса и без снижения давления в реакторе 2 J. Однако современные реакторы каталитического окисления представляют собой аппараты больших размеров, оснащенные многочисленной технологичес кой и контрольной аппаратурой. Практ чески невозможно обеспечить подъем верхней части реактора без освобожде ния его штуцеров от подводящих трубо проводов. Высокое давление в системе не позволяет выполнить элементы трубопроводов гибкими. Подъем верхней части реактора требует снижения давления и остановки процесса. Недостатком известных реакторов кроме того, является необходимость Остановки процесса и частичной разработки реактора при периодической замене катализатора, а следовательно, потери производительности реакто ра. Цель изобретения - повышение производительности реактора путем остановок на замену катализатора. Поставленная цель достигается тем что в реакторе, включающем корпус с технологическими штуцерами и разделя щую его поперечную камеру, в которой помещен катализатор, поперечная каме ра состоит из трех секций, разделенных перегородками, в которых установ лены запорные устройства, причем тор цовые стенки средней секции камеры выполнены перфорированными, и полост заполнена гранулированным катализатором, а боковые секции имеют штуцер для соединения с ситемамй подачи све жего и отбора отработанного катализа тора. . Целесообразно уставновленные в перегородках запорные устройства выполнять в виде пневмоуправляемых кла панов. Такое выполнение реактора позволя ет производить замену гранулированно го катализатора без остановки прицесса. Полная замена катализатора в реакторе.может быть осуществлена за 20-30 с. При этом полость реактора непрерывно заполнена взвешенным катализатором, что гарантирует контакт с ним реакционной массы и, следовательно, не снижает качественных показателей. За счетисключения остановок на замену катализатора, производительность реактора значительно возрастает. Кроме того, несколько упрощается конструкция реактора, снижается его металлоемкость и повышается надежность работы за счет отсутствия фланцевого разъема. На чертеже представлен предлагаемый реактор. Реактор включает вертикальный корпус 1 со штуцерами входа 2 газов и выхода 3 газов. В средней части корпуса размещена поперечная камера , разделенная перегородками 5 на три секции 6-8. Торцовые стенки 9 и 10 средней секции 7 выполнены перфорированными, а полость секции заполнена-гранулированным катализатором 11, размер гранул которого превышает диаметр или ширину щелей перфорации. Перегородки 5 имеют отверстия, перекрывае-; мые запорными клапанами 12, которые управляются с помощью пневмоприводов 13 Боковые секции камеры 6 и 8 имеют штуцера 1 и 15 для подачи свежего и отбора отработанного катализатора и краны 1б для соединения с баллонами 17 высокого давления .Корпус 1 и секции 6 и 8 оснащены манометрами 18. Реактор работает следующим образом. В корпусе создается необходимое давление и температура, и исходные газы подают через штуцер 2. Проходя через перфорированные стенки 9 и 10 средней секций камеры, поток газов псевдоожижает находящийся внутри нее катализатор, контактирует на его поверхности и удаляется через штуцер. 3. Когда ресурс катализатора истекает, полость,секции 7 заполняют свежим катализатором, для чего открывают пневмоклапаны и приоткрывают краны 1б, создавая в системе перепад давлений Р , Р и Р, где Р, - дaвлfeние в секции подачи свежего катализатора, Р2. давление в реакторе, Р давление в секции отработанного катализатора. При этом засасываемый в секцию 6 свежий катализатор, поступая затем в секцию 7 вытесняет отравленный катализатор в секцию 8, а оттуда в емкость отработанного катализатора, откуда периодически забирается на регенерацию (на чертеже не показано). После заполнения секции 7 свежим катализатором краны 16 и клапаны 12 перекрываются. Весь процесс замены ката.лизатора осуществляется в течение 20-30 с без остановки основного процесса. Ориентировочно годовой экономический эффект составляет 30Q тыс.руб на один реактор для каталитического окисления азота до двуокиси азота.

Авторы

Даты

1982-05-23—Публикация

1980-11-21—Подача