Изобретение относится к машиностроению, в частности автоматизации контроля контактной точечной и ре.льефной сварки по перемещению электрода .

Известно устройство для контроля режима контактной сварки, содержащее трансформатор тока с осветителем, призму, жестко закрепленную на электроде сварочной машины, узел формирования тонкого луча, измерительное устройство, выполненное в виде волоконно-оптического преобразователя, выходы которого через дополнительно введенные фотоэлектри- ческие преобразователи соединены со схемой счета импульсов системы управления приводом перемещения электрода l .

Недостатками известного устройства являются невысокая точность измерений и отсутствие возможности получения информации о направлении перемещения электрода. Кроме того, существенное влияние.на достоверность выходной информации оказывают погрииности, возникающие вследствие деформации механического контура сварочной машины.

Известно также устройство для контроля режима контактной сварки, содержащее трансформатор тока с осветителем, узел формирования луча,

светоделительный кубик, опорный и соединенный с подвижным электродом сварочной машины информационный отражатель, выполненные в виде зеркал, измерительное устройство, волоконно10оптический преобразователь и систему управления приводом сжатия электродов12.

Недостатком этого устройства является невысокая точность контроля

15 из-за наличия погрешности при измерении перемещения электрода относительно свариваемых деталей, обуслов ленная тем, что при измерении не учитывается деформация механического

20 контура сварочной машины, которая возникает в процессе сварки из-за непостоянства усилия сжатия электродов.

Цель изобретения - повышение

25 точности контроля.

Указанная цель достигается тем, что в устройстве для контроля режима контактной сварки, содержащем транс, форматор тока с осветителем, узел форлшрования луча, светоделительный

кубик, опорный и соединенный с подвижным электродом сварочной машины информационный отражатели, выполненные в виде зеркал, измерительное устройство, волоконно-оптический .. преобразователь и систему управления приводом сжатия электродов, светоделительный кубик, опорный отражател и волоконно-оптический преобразователь жестко закреплены на подвижном электроде, информационный отражатель выполнен с опорными выступами, установлен на подвижном электроде шарнирно и подпружинен к нему.

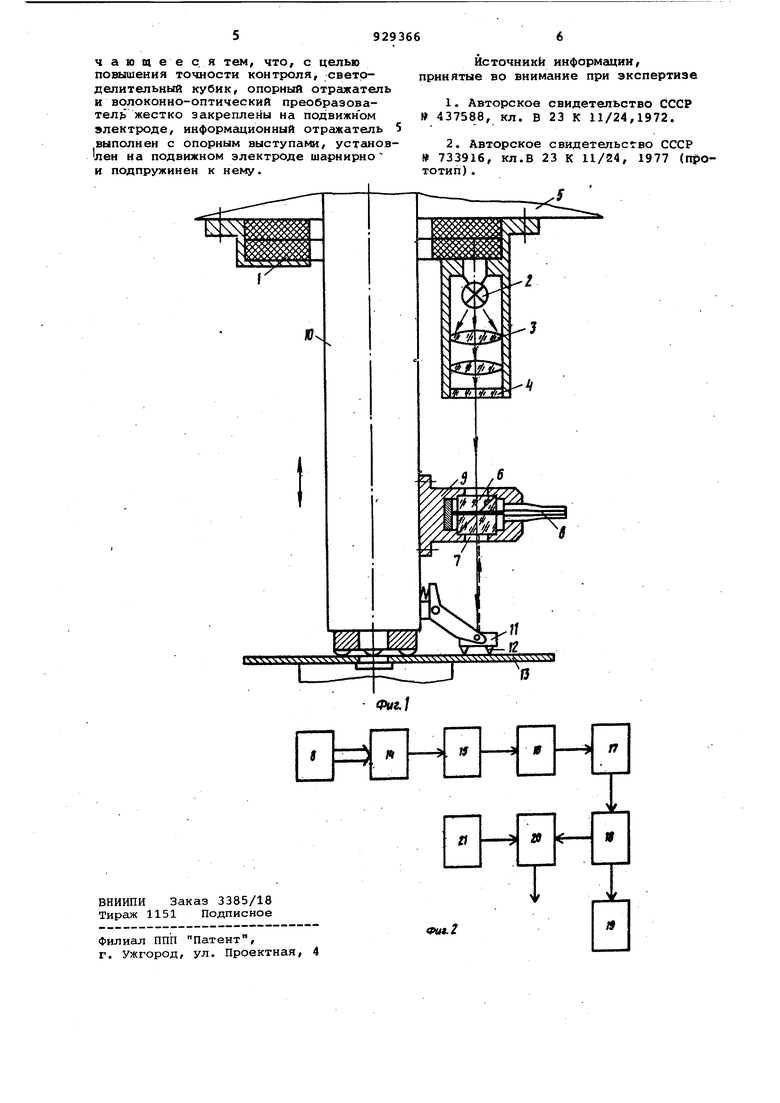

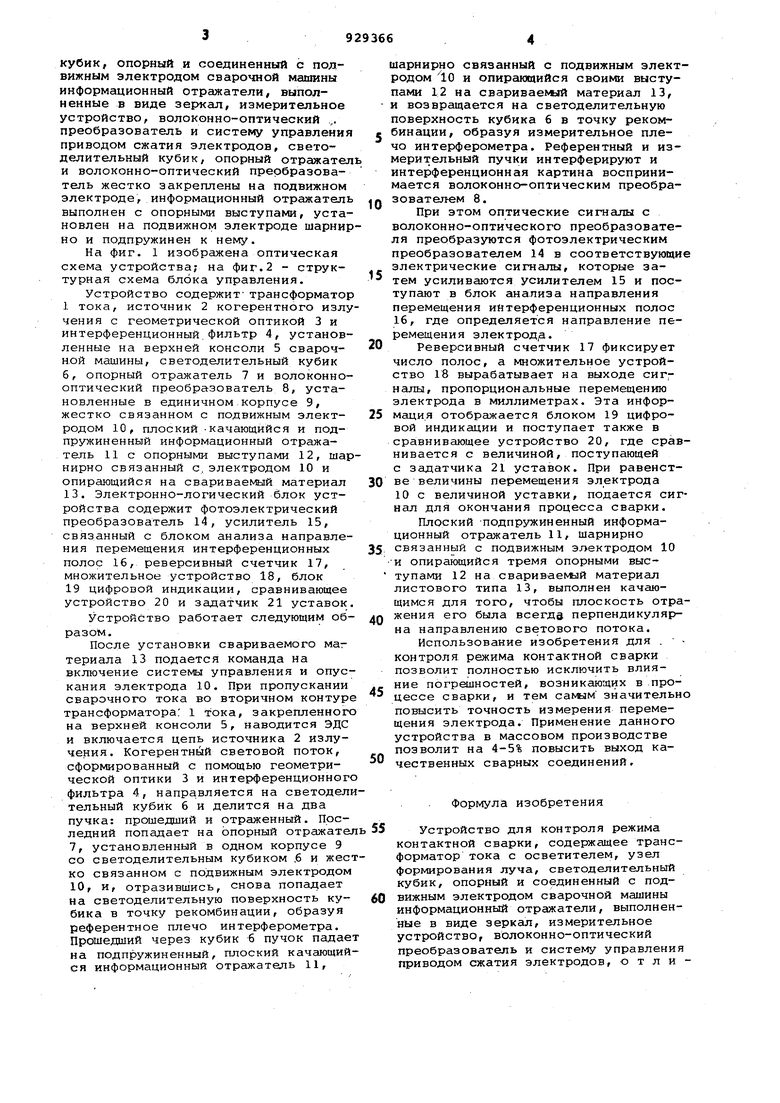

На фиг. 1 изображена оптическая схема устройства; на фиг.2 - структурная схема блока управления.

Устройство содержит трансформатор 1 тока, источник 2 когерентного излучения с геометрической оптикой 3 и интерференционный.фильтр 4, установленные на верхней консоли 5 сварочной машины, светоделительный кубик б, опорный отражатель 7 и волоконнооптический преобразователь 8, установленные в единичном корпусе 9, жестко связанном с подвижным электродом 10, плоский -качающийся и подпружиненный информационный отражатель 11 с опорными выступами 12, шарнирно связанный с. электродом 10 и опирающийся на свариваемый материал 13. Электронно-логический блок устройства содержит фотоэлектрический преобразователь 14, усилитель 15, связанный с блоком анализа направления перемещения интерференционных полос 16, реверсивный счетчик 17, множительное устройство 18, блок 19 цифровой индикации, сравнивающее устройство 20 и задатчик 21 уставок.

Устройство работает следующим образом.

После установки свариваемого маг териала 13 подается команда на включение системы управления и опускания электрода 10. При пропускании сварочного тока во вторичном контуре трансформатора; l , закрепленного на верхней консоли 5, наводится ЭДС и включается цепь источника 2 излучения. Когерентнь й световой поток, сформированный с помощью геометрической оптики 3 и интерференционного фильтра 4, направляется на светоделительный кубик 6 и делится на два пучка: прошедший и отраженный. Последний попадает на опорный отражател 7, установленный в одном корпусе 9 со светоделительным кубиком .6 и жестко связанном с подвижным электродом 10, и, отразившись, снова попадает на светоделительную поверхность кубика в точку рекомбинации, образуя референтное плечо интерферометра. Прошедший через кубик 6 пучок падает на подпружиненный, плоский качающийся информационный отражатель 11,

шариирно связанный с подвижным электродом 10 и опирающийся своими выступами 12 на свариваемой материал 13, и возвращается на светоделительную поверхность кубика 6 в точку рекомбинации, образуя измерительное плечо интерферометра. Референтный и измерительный пучки интерферируют и интерференционная картина воспринимается волоконно-оптическим преобразователем 8.

При этом оптические сигналы с волоконно-оптического преобразователя преобразуются фотоэлектрическим преобразователем 14 в соответствующи электрические сигнгшы, которые затем усиливаются усилителем 15 и поступают в блок анализа направления перемещения интерференционных полос 16, где определяется направление перемещения электрод,а.

Реверсивный счетчик 17 фиксирует число полос, а множительное устройство 18 вырабатывает на выходе сигналы, пропорциональные перемещению электрода в миллиметрах. Эта информация отображается блоком 19 цифровой индикации и поступает также в сравнивающее устройство 20, где сравнивается с величиной, поступающей с задатчика 21 уставок. При равенстве величины перемещения электрода 10 с величиной уставки, подается сигнал для окончания процесса сварки.

Плоский -подпружиненный информационный отражатель 11, шарнирно связанный с подвижным электродом 10 и опирающийся тремя опорными выступами 12 на сваривае1 ьай материал листового типа 13, выполнен качающимся для того, чтобы плоскость отражения его была всегда перпендикулярна направлению светового потока.

Использование изобретения для . контроля режима контактной сварки позволит полностью исключить влияние погрешностей, возникающих в процессе сварки, и тем самым значительн повысить точность измерения перемещения электрода. Применение данного устройства в массовом производстве позволит на 4-5% повысить выход качественных сварных соединений.

Формула изобретения

Устройство для контроля режима контактной сварки, содержащее трансформатор тока с осветителем, узел формирования луча, светоделительный кубик, опорный и соединенный с подвижным электродом сварочной машины информационный отражатели, выполненные в виде зеркал, измерительное устройство, волоконно-оптический преобразователь и систему управления приводом сжатия электродов, о т л и

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля режима контактной сварки | 1977 |

|

SU733916A2 |

| Машина для контактной точечной сварки | 1986 |

|

SU1368133A1 |

| Устройство для измерения линейных перемещений | 1983 |

|

SU1095034A1 |

| Устройство для контроля режима контактной сварки | 1972 |

|

SU437588A1 |

| ОПТИЧЕСКОЕ ЗАПОМИНАЮЩЕЕ УСТРОЙСТВО | 1992 |

|

RU2102795C1 |

| СПОСОБ ПОДСЧЕТА ПОРЯДКА ИНТЕРФЕРЕНЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2017061C1 |

| ИНТЕРФЕРОМЕТРИЧЕСКОЕ ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2005 |

|

RU2307318C1 |

| Лазерный измеритель скорости объекта | 1991 |

|

SU1780016A1 |

| Интерферометр для контроля формы поверхности | 1990 |

|

SU1755041A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ИНТЕРПОЛЯЦИИ ФАЗОВОГО СДВИГА В ЛАЗЕРНЫХ ИНТЕРФЕРОМЕТРАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2016380C1 |

Авторы

Даты

1982-05-23—Публикация

1980-10-14—Подача