(54) КРУГЛОПИЛЬНЫЙ СТАНОК

| название | год | авторы | номер документа |

|---|---|---|---|

| КРУГЛОПИЛЬНЫЙ СТАНОК ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ ДРЕВЕСИНЫ | 2007 |

|

RU2365492C2 |

| Многопильный станок для продольной распиловки бревен | 1985 |

|

SU1355490A1 |

| КРУГЛОПИЛЬНЫЙ СТАНОК для ПРОДОЛЬНОЙ РАСПИЛОВКИ БРЕВЕН | 1969 |

|

SU246022A1 |

| КРУГЛОПИЛЬНЫЙ СТАНОК ДЛЯ РАСПИЛОВКИ ДРЕВЕСИНЫ | 2006 |

|

RU2319606C2 |

| КРУГЛОПИЛЬНЫЙ СТАНОК ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ ДРЕВЕСИНЫ | 2007 |

|

RU2365491C2 |

| Многопильный станок для продольной распиловки короткомерных бревен | 1982 |

|

SU1066804A1 |

| КРУГЛОПИЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1994 |

|

RU2078683C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПЛАСТИ НА БРЕВНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2127187C1 |

| ПРОДОЛЬНО-РАСПИЛОВОЧНЫЙ КРУГЛОПИЛЬНЫЙ СТАНОК | 1992 |

|

RU2050259C1 |

| КРУГЛОПИЛЬНЫЙ СТАНОК ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ ДРЕВЕСИНЫ | 1992 |

|

RU2036784C1 |

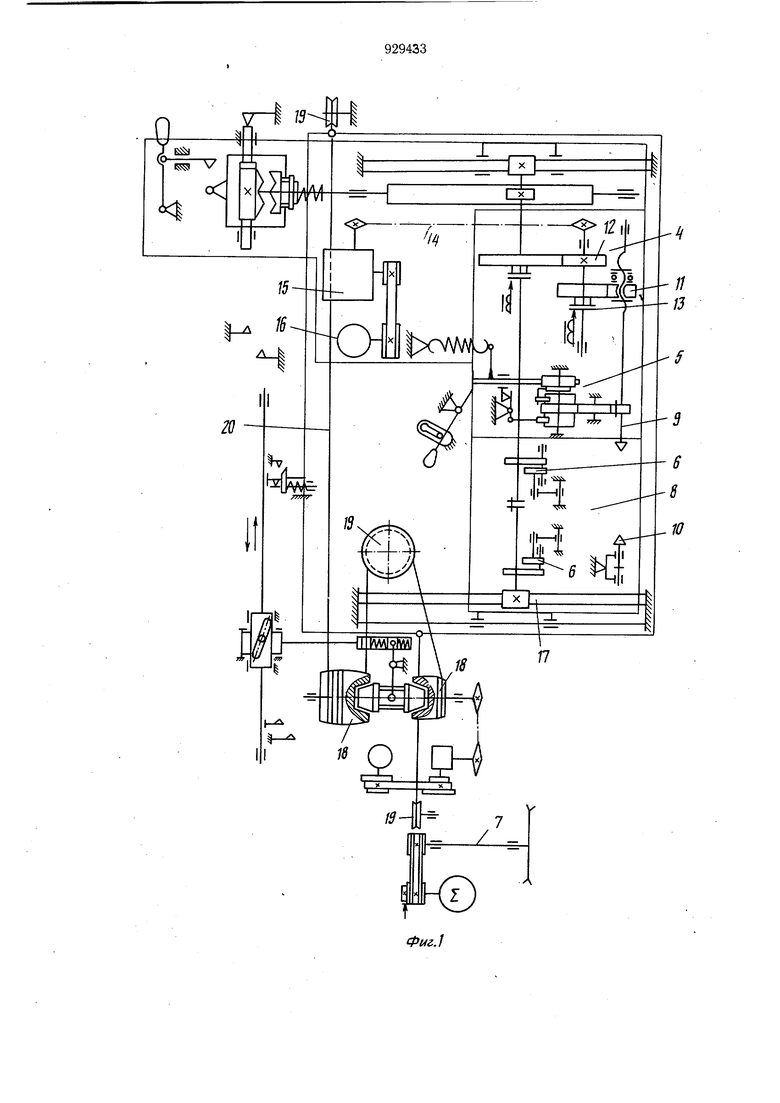

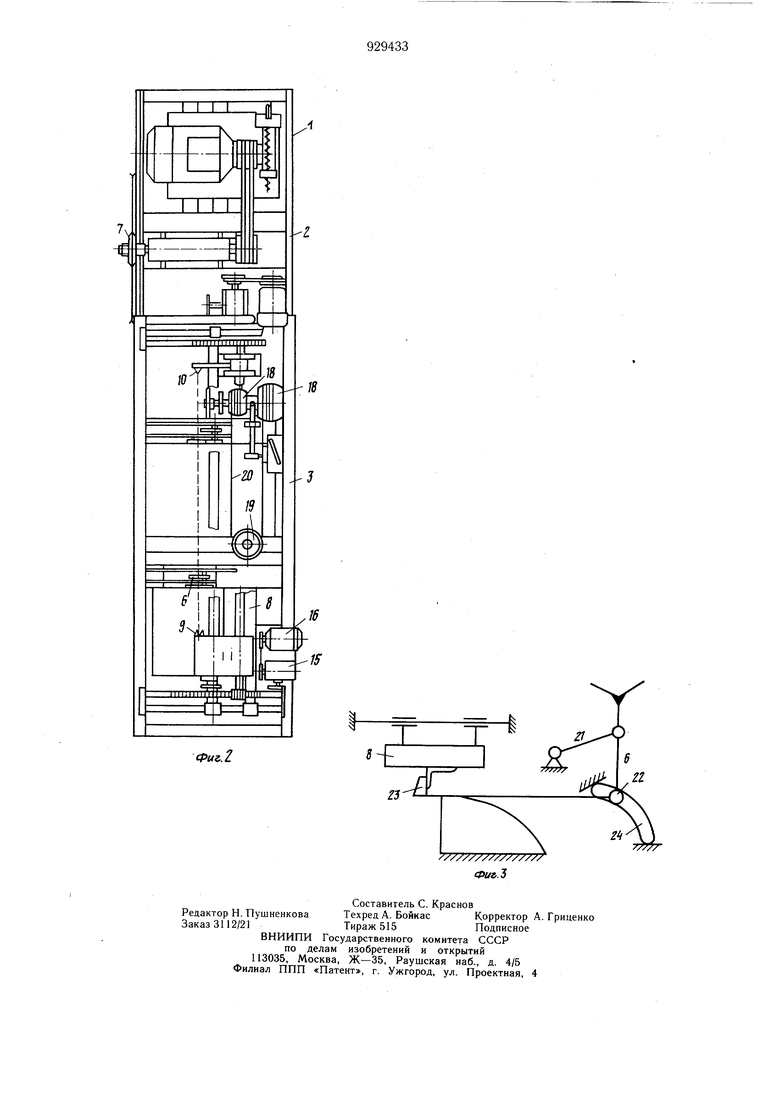

Изобретение относится к устройствам для продольной распиловки лесоматериалов и может быть использовано в лесопильной промышленности. Известны кругопильные станки, содержащие станину с направляющими, в которых установленная тележка для продольного перемещения распиливаемого материала с кареткой для его поперечного перемещения, механизмом зажима, пильный орган и приводы {1 . Недостатком станков является отсутствиемеханизма вывешивания распиливаемого материала перед его зажимом, что увеличивает трудоемкость и снижает производительность. Наиболее близким по технической сущности и достигаемому результату к изобретению является круглопильный станок, содер жащий станину с направляющими, в которых установлена тележка для продольного перемещения распиливаемого материала с механизмами его зажима и поворота, имеющий вилочные захваты, механизм вывешивания, пильный орган и приводы 2. Недостатком этого станка является недостаточно высокая производительность и сложность конструкции. Цель изобретения - повышение производительности и упрощение конструкции станка. Цель достигается тем, что тележка снабжена кареткой для поперечного перемещения распиливаемого материала, станина имеет дугообразные пазы, которые расположены в перпендикулярных направлению продольного перемещения распиливаемого материала плоскостях, а вилочные захваты связаны со станиной посредством рычагов иимеют пальцы, которые раз.мещены в дугообразных пазах, и упоры для взаимодействия с кареткой. На фиг. 1 изображена кинематическая схема круглопильного станка; на фиг. 2 - то же, вид сверху; на фиг. 3 - кинематическая схема механизма вывешивания. Станок имеет станину 1 с направляющими 2, в которых установлена тележка 3 для продольного перемещения распиливаемого материала с механизмом 4 зажима и поворота 5, механизм 6 вывешивания с вилочными захватами, пильный орган 7. На тележке 3 смонтирована каретка 8 для поперечного перемещения распиливаемого материала. Механизм 4 зажима содержит кулачки 9 и 10, которые расположены на каретке 8. Кулачек 9 выполнен подвижным в осевом направлении посредством винтовой пары II, зубчатых колес 12, муфты 13 цепной передачи 14, редуктора 15 и двигателя 16, от которого также осуществляется перемещение каретки 8 посредством зубчато-рычажного зацепления 17. Перемещение тележки 3 осуществляется посредством троса блочной системы, имеющей два барабана 18-рабочего и холостого ходов, направляющих блоков 9, троса 20. Каждый вилочный захват 6 связан со станиной рычагом 21 и имеет палец 22 и упор 23. Станина 1 имеет дугообразные пазы 24, расположенные перпендикулярно перемещению тележки 3, в которых размещены пальцы 22 вилочных захватов 6. Круглопильный станок работает следующим образом. Материал (бревно), подлежащий распиловке, подается на вилочные захваты б, пальцы 19 которых в исходном положении находятся внизу дугообразных пазов 24. При перемещении каретки 8 от пильного органа 7 она зацепляется с упорами 23 вилочных захватов 6 и, перемещая их пальцы 22, по пазам 24 поднимает вилочные захваты б, вывещивая материал на уровне кулачков 9 и 10, после зажима бревна которыми каретка 8 перемещается к пильному органу 7 и устанавливает материал на щирину распила, освобождая упоры 23, вилочные захваты б опускаются в исходное положение. Затем включаются приводы пильного органа 7 и продольного перемещения тележки 3, которая посредством трособлочной системы обеспечивает подачу распиливаемого материала на пильный орган 7. После осуществления первого реза и при необходимости осуществления последующих материал кареткой 8 надвигается в поперечном направлении на пильный орган с отводом от него в продольном направлении тележки 3 по направляющим 2. По окончании распиловки к кругопильному станку подается следующий подлежащий распиловке материал. Формула изобретения Круглопильный станок, содержащий станину с направляющими, в которых установлена тележка для продольного перемещения распиливаемого материала с механизмами его зажима и поворота, имеющий вилочные захваты, механизм вывещивания, пильный орган и приводы, отличающийся тем, что, с целью повыщения производительности и упрощения конструкции, тележка снабжена кареткой для поперечного перемещения распиливаемого материала, станина имеет дугообразные пазы, которые расположены в перпендикулярных направлению продольного перемещения плоскостях, а вилочные захваты связаны со станиной посредством рычагов и имеют пальцы, котбрые размещены в дугообразных пазах, и упоры для взаимодействия с кареткой. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 172024, кл. В 27 В 7/00, 1963. 2.Авторское свидетельство СССР № 672020, кл. Б 27 В 7/00, 1976.

Авторы

Даты

1982-05-23—Публикация

1979-03-06—Подача