I

Изобретение относится к способам получения литьевых полиуретанов и может быть использовано для изготовления конструкционных полимерных деталей, например диафрагм, работающих в агрессивных средах, в частности в среде серной кислоты концентрацией 60-70% при 50-70°С.

Известен способ получения уретановых эластомеров путем взаимодействия полиоксисоединения, представляющего собой смесь сложного полиэфира и гликоля, диизоцианата и сшивающего агента диамина ТД.

Недостатком эластомеров, полученных по этому способу, является невысокая химстойкость и гидролитическая стабильность.

Наиболее близким по технической сущности к изобретению является способ получения полибутадиенуретаHOBbix эластомеров путем взаимодействия (1)орполимера с концевыми изоцианатьыми группами с диамином в « присутствии катализатора 2..

Эластомеры, полученные по известному способу, обладают более высокой гидролитической стабильностью и лучшей химической стойкостью по сравнению с полиуретанами на основе полиэфиров. Однако известный способ не позволяет получить полибутадиенуретановые эластомеры, обладающие

10 химстойкостью при повышенных температурах. Например, при 50-70 С уже в серной кислоте при выдержке в течение 1000 ч наблюдается их разрушение, а при концент15рации кислоты свыше бО разрушение .полибутадиенуретанов происходит при комнатной температуре.

Целью изобретения является повышение термостабильности и химстой30кости конечного продукта.

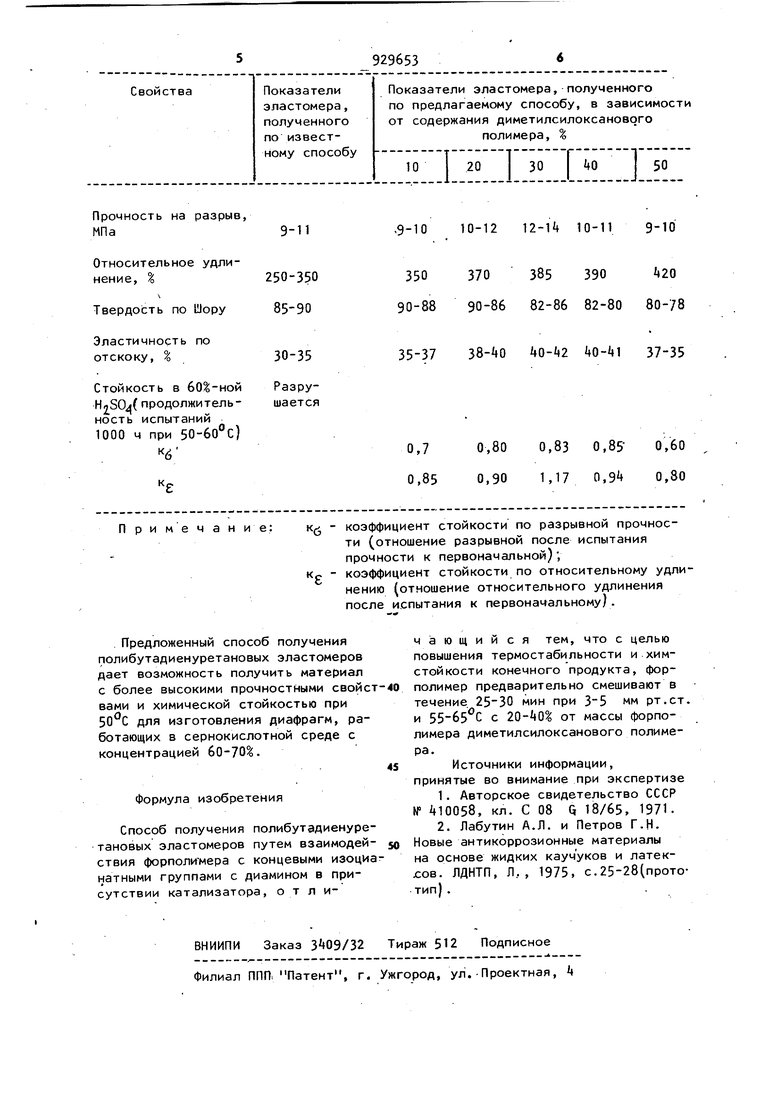

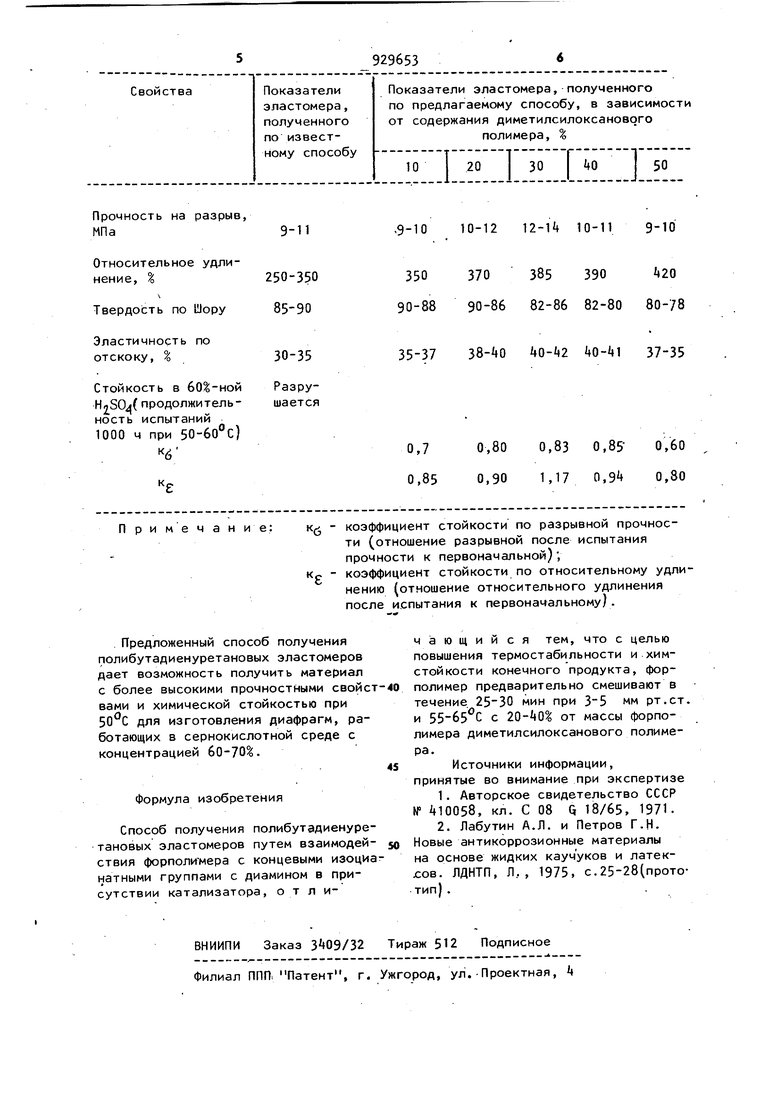

Указанная цель, достигается тем, что согласно способу получения поли-, бутадиенуретановых эластомеров путем взаимодействия форполимера с концевыми изоцианатными группами с диамином в присутствии катализатора форполимер предварительно смешивают в течение 25-30 мин при 3-5 мм рт.ст. и 55-б5С с от массы форполимера диметилсилокс нового полимера. В качестве полибутадиенуретанового форполимера используют выпускаемые отечественной промышленностью ску-дФ-2, ску-дФ-3 (ТУ 38- 40321-75). В качестве диметилсилоксанового полимера используют низкомолекуляр ный синтетический термостойкий кау чук СКТН (гост 13-835-73). Диметилсилоксановый полимер фор сн -Si-0L снз . где П 100-1500, вводится в полибутадиеновый форполимер в виде низкомолекулярного син тетического термостойкого каучука СКТН.Смесь перемешивают в течение 30 мин при и вакууме 3-5 M(|j pT.ct затем ВВОДИТСЯ сшивающий агент и катализатор. . В процессе отверждения полимеров происходит одновременное формирование двух полимерных сеток, компоненты которых не способны к химичес кому взаимодействию с компонентами другой сетки, но оба образуют раствор, т.е. образуются взаимопроникающие полимерные сетки. В этой взаимопроникающей полимерной сетке полибутадиенуретановый форполимер можно рассматривать как сетку-матри цу с высокоразвитой поверхностью, на которой происходит формирование второй сетки - силоксановой. Формирование сетки-матрицы происходит при отверждении полибутадиенуретано вого форполимера аминными отвердите лями, а формирование силоксановой сетки - в присутствии метилтриацето сисилана или каталитической систе3мы на основе тетраоксисилана и оловоорганических солей жирных кислот. Благодаря получению взаимопроникающих полимерных сеток повышаются кислотостойкость и термостабильность полимера. Таким образом, сущность предложенного способа состоит в том, что смесь полибутадиенуретанового форполимера и диметилсилоксанового полимера, взятого в количестве мас. на форполимер, предварительно отвакуумированная при вакууме 3-5 мм рт.ст. в течение 30 мин при , перемешивается с отвердителем в течение 5 мин при 60 С и затем отверждается при комнатной температуре в продолжении 2-х сут или при 120С в течение 2-х ч. П р и м е р Т. 100 г полибутадиен-. уретанового полимера СКУ-Дф-2 с содержанием изоцианатных групп 3,73,51% и 20 г низкомолекулярного каучука СКТН марки Б вязкостью 152 сПз предварительно вакуумируют в течение ЯО мин в вакууме 3-5 мм рт.ст. при . К полученной смеси при перемешивании добавляют 8,8 г расплавленного 4,4-метилеН-бис-(2-хлор аналина и 0,.6 г метилтри ацетоксисилана. Перемешивают смесь в течение 5 мин при 60 5С, затем реакционную массу заливают в форму и отверждают в течение 2-х сут при или 2 ч при 120с. П р и м е р 2. Получают эластомер по методике, описанной в примере 1, с использованием смеси 100 г полибутадиенуретанового форполимера, 30 г низкомолекулярного каучука, 8,8 г 4,-метилен-бис-(2-хлораналина) и 0,9 г метилтриацетоксисилана. П р и м е р 3. Получают эластомер по методике, описанной в примере 1 , с использованием смеси 100 г полибутадиенуретаноЗого форполимера , 40 г низкомолекулярного каучука СКТН, 8,8 г 4,4-метилен-бис-(2-хлораналинз) и 1,2 г метилтриацетоксисилана. физико-механические свойства полученного эластомера приведены в таблице.

Прочность на разрыв,

МПа

Относительное удлинение, I

Твердость по Шору

Эластичность по

отскоку, %

,9-1010-1212-Т«10-119-10

350 370 38539020

90-8890-86 82-8682-8080-78

35-37 itO- 240-«137-35

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения копировальных форм | 1989 |

|

SU1745738A1 |

| Способ получения уретановых эластомеров | 1990 |

|

SU1796636A1 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗДЕЛИЙ С АНТИФРИКЦИОННЫМИ СВОЙСТВАМИ | 2005 |

|

RU2287539C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ ДЛЯ ПОГЛОЩЕНИЯ ВЫСОКОЧАСТОТНОЙ ЭНЕРГИИ | 2016 |

|

RU2633903C1 |

| ПОЛИМЕРНАЯ ПОГЛОЩАЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ОБЪЕМНЫХ НАГРУЗОК | 2009 |

|

RU2405009C1 |

| Способ получения поглощающего материала | 2016 |

|

RU2633907C1 |

| ЖИДКИЙ ОТВЕРДИТЕЛЬ ДЛЯ ПОЛИУРЕТАНОВЫХ СИСТЕМ | 2005 |

|

RU2292358C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОГЛОЩЕНИЯ ВЫСОКОЧАСТОТНОЙ ЭНЕРГИИ | 2016 |

|

RU2627401C1 |

| ЭЛАСТОМЕРНЫЙ ПОЛИЭФИРУРЕТАНСИЛОКСАНОВЫЙ МАТЕРИАЛ | 2014 |

|

RU2563878C1 |

| Полимерная композиция для поглощения высокочастотной энергии | 2017 |

|

RU2674193C1 |

Авторы

Даты

1982-05-23—Публикация

1980-08-22—Подача