Изобретение относится к композициям на основе силоксанового каучука, используемым для получения копировальных форм.

Известна композиция, включающая низкомолекулярный силоксановый каучук, наполнитель, катализатор, оксид железа и органогидридсилоксан.

Копировальные формы, полученные из этой композиции, выдерживают 2-3 отливки, после чего ломаются, рвутся и выходят из строя. Особенно недолговечны Формы, воспроизводящие мелкие детали оригинала с глубоким рельефом.

Известна композиция для получения копировальных форм, включающая силоксановый каучук, эпоксидную смолу и пероксидатний аэросил.

Однако эта композиция имеет низкие динамические свойства, кратность использования форм на ее основе не выше 12. Кроме того, наличие в композиции эпоксидной смолы увеличивает адгезию к ней заливаемого материала, а для заливки эпоксидных компаундов формы на основе этой композиции непригодны.

Наиболее близкой к предлагаемой по технической сущности является композиция для получения копировальных форм, включающая низкомолекулярный диметилсилоксановый каучук, кремнеземный наполнитель, раствор диэтилдикаприлата олова в тетраэтоксисилане и олигосилокеан. Композиция имеетv разрывную прочность до 35 кгс/см2 и

-J

U

pi 1

00 00

t

относительное удлинение до 180% при твердости 45 - 50 ед. по ТМ-2. Она используется для получения мастер-моделей с хрупких, ломких оригиналов, со сложной поверхностью, так как обладает невысокой вязкостью.

Однако время вулканизации известной композиции не менее 48 ч при комнатной температуре. Кроме того, при изготовлении копий с изделий, имеющих сложную поверхность с мелкими деталями, поднутрениями, глубокими впадинами (например, статуэток, резных рамок, ваз) из-за недостаточной прочности композиции мелкие элементы формы отламываются, крошатся. Из-за малого относительного удлинения значительную трудность представляет извлечение сложного изделия из копировальной формы В процессе извлечения образуются надрывы на границах формообразующей поверхности, что ухудшает воспроизводимость сложных поверхностей и снижает срок службы копировальной формы.

Целью изобретения является повышение срока службы форм и улучшение воспроизводииости сложных поверхностей.

Указанная цель достигается тем, что композиция, включающая низкомолекулярный диметилсилоксановый каучук, кремнеземный наполнитель и раствор диэтилдикаприлата олова в тетраэток- сисилане, дополнительно содержит уре- тановый эластомер при следующем соотношении компонентов, мас.%: Низкомолекулярный ди- ме тилсилок сановый каучук23,0-51,0

Кремнеземный наполнитель1,5-3,7 Раствор диэтилдикаприлата олова в тетра- этоксисилане 0,6-1,3 Уретановый эластомер 46,2-72,7 В качестве низкомолекулярного ди- метилсилоксанового каучука композиция содержит каучук СКТН-А или СКТН-Б, в качестве уретанового эластомера - эластомеры СКУ-НЛ-А, СКУ-ПФЛ, СКУ-7- 85 или СКУ-7Л, в качестве кремнеземного наполнителя - аэросил, в качестве раствора дчэтилдикаприлата олова в тетраэтоксисилане катализатор К-18. При содержании уретанового эластомера в композиции менее 46,2 мас.% эффект повышения прочностных свойств незначителен, при содержании эласто5738

10

15

20

25

30

35

40

4S

мера свыше 72,7 мас.% ухудшается совместимость его с силоксановым каучуком, что приводит к ухудшению всех характеристик композиции.

Пример 1. К 72,7 г теплостойкого уретанового эластомера СКУ-НЛ-А, полученного взаимодействием 52,7 г полиэйира ПДА-800, 17,2 г толуилен- диизоцианата и 2,8 г триметилолпропа- на, добавляют 23 г низкомолекулярного силоксанового каучука СКТН марки А и 3,7 г аэросила АС-175. Всю смесь тщательно перемешивают 10 - 15 мин, после чего по каплям приливают 0,6 г раствора диэтилдикаприлата олова в тетраэтоксисилане и перемешивают еще 2-3 мин. Готовой композицией заполняют подготовленную обечайку с эталоном, для которого предназначена копировальная йюрма. Термообработку копировальной формы проводят при 150°С в течение 4 - 6 ч, а при комнатной температуре - в течение 1 сут. Пример 2. Композицию и форму на ее основе получают по примеру 1, но в качестве низкомолекулярного ди метилсилоксанового качука используют каучук СКТН-Б. Состав композиции, мае.%:

Каучук СКТН-Б Аэросил АС-175 Раствор диэтилдикаприлата олова в тетраэтоксисилане (катализатор К-18) Уретановый эластомер СКУ-НЛ-А

Пример 3. Композицию и форму на ее основе получают по примеру 1. Состав композиции, мас.%: Каучук СКТН-А Аэросил АС-300 Катализатор К-18 Уретановый эластомер СКУ-НЛ-А

37,0 2,6

1,0 59,4

51,0 1,5 1,3

46,2

Пример 4 (контрольный). Композицию и форму на ее основе получают по примеру t. Состав композиции, мас.%:

Каучук СКТН-А 60,0 Аэросил АС-380 1,0 Катализатор К-18 1,5 Уретановый эластомер СКУ-НЛ-А37,5

Пример 5 (контрольный). ч Композицию и форму на ее основе полу чают по примеру 1. Состав композиции, мас.%:

Каучук СКТН-А 15,0

Аэросил АС-300 4,0

Катализатор К-18 0,4

Уретановый эластомер

СКУ-НЛ-АЯ0,6

Пример 6. К 71,4 мае.% уре- танового эластомера СКУ-ПФЛ-100, полученного взаимодействием при 7 5° С в течение 50 мин и остаточном давлении 23 мм рт.ст. 46,3 г полифурита (политетраметиленгликоль с ОН 3,23%) с 14,9 г толуилендиизоциана та с последующей сшивкой 10,2 г расплавленного продукта ДиаметХ (3,3 4,4 -дихлордиаминодифенилметан), до- бавляют 25 мас.% низкомолекулярного силоксанового каучука СКТН-Б и 2,8 мас,% аэросила АС-175. Всю смесь тщательно перемешивают 5 мин, после чего приливают 0,8 мас.% катализатора К-18, перемешивают 2-3 мин и готовой композицией заполняют пространство между обечайкой и эталоном, для которого предназначена копировальная форма. Термообработку копировальной Лормы проводят при 120°С в течение 4 - 6 ч.

Пример 7, К 48,5 мас.% жидкого уретанового эластомера СКУ-7-85 полученного при 80°С в течение 60 мин взаимодействием 34,4 г полиэфира-16 (полиэтиленгликольадипинат с ОН 1,76%) и 0,9 г 1,4-бутандиола с 8,3 г толуилендиизоцианата при последующей сшивке 4,9 г продукта Диа- метХ, добавляют 49 мас.%.низкомолекулярного силоксанового каучука СКТН-А и 1,5 мас.% аэросила АС-300. Всю смесь тщательно перемешивают 5 - 7 мин, после чего приливают 1 мас.% катализатора К-18. Смесь перемешивают и заливают в форму, далее ведут процесс по примеру 6.

Пример 8. К 61,7 мас.% жидкого уретанового эластомера СКУ-7Л, полученного при 78°С в течение 50 мин взаимодействием 49 г полиэфира П-6 (полиэтиленгликольадипинат с ОН 1,76%) с 8 г толуилендиизоцианата при последующей сшивке 4,7 г продукта ДиаметХ, добавляют 35 мас.% низкомолекулярного каучука CKTIbA и

0

.

2,4 мас.% аэросила АС-175. Всю смесь тщательно перемешивают в течение 10 мин, после чего приливают 0,9 0,9 мас.% катализатора К-18. Смесь перемешивают 2-3 мин и готовой композицией заполняют пространство между обечайкой и эталоном, для которого предназначена копировальная форма, далее процесс ведут по примеру 6.

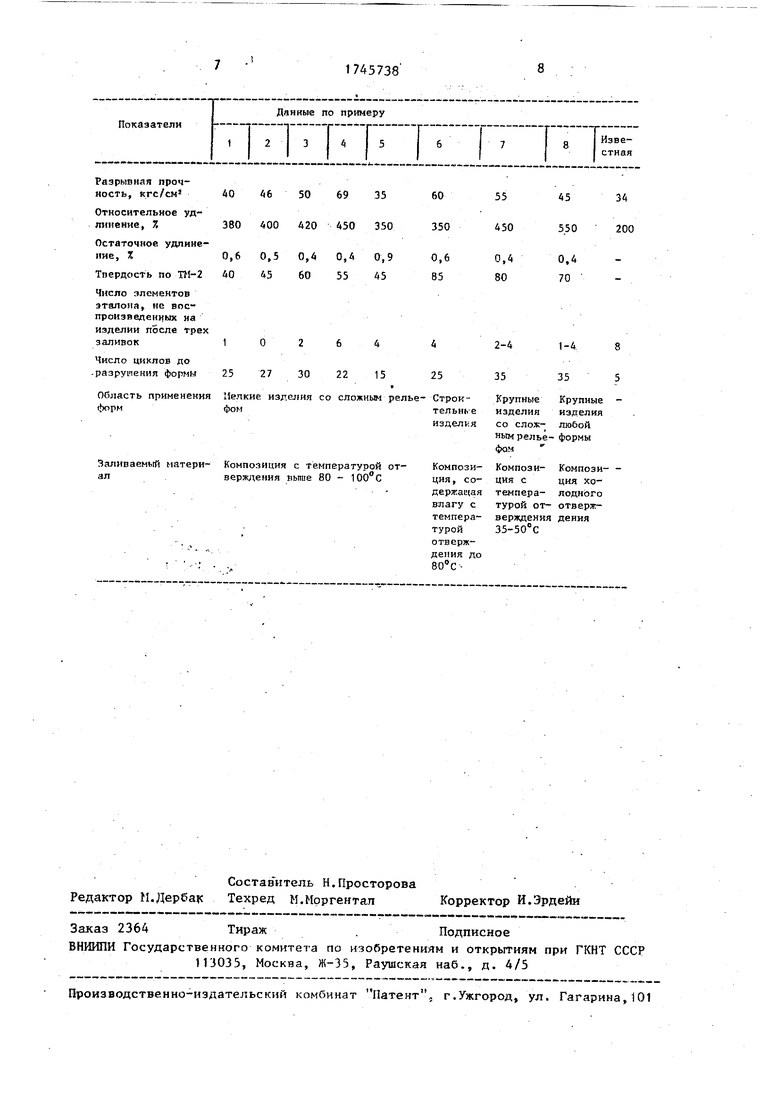

Полученные композиции оценивают по физико-механическим характеристикам, влияющим на срок службы копировальных форм. Кроме этого, для определения срока службы Аормы и воспроиэводимос- Ътожных поверхностей из каждой композиции запивают форму для эталона, имеющего сложный рельеф и множество мелких элементов с перепадом высот до 3 мм (радиотехническая плата). Воспроизводимость оценивают числом элементов, не воспроизведенных на 4-й отливке в эту форму.

Число заливок до механического по- врег дения копировальной формы и потери ею работоспособности определяют срок службы формы.

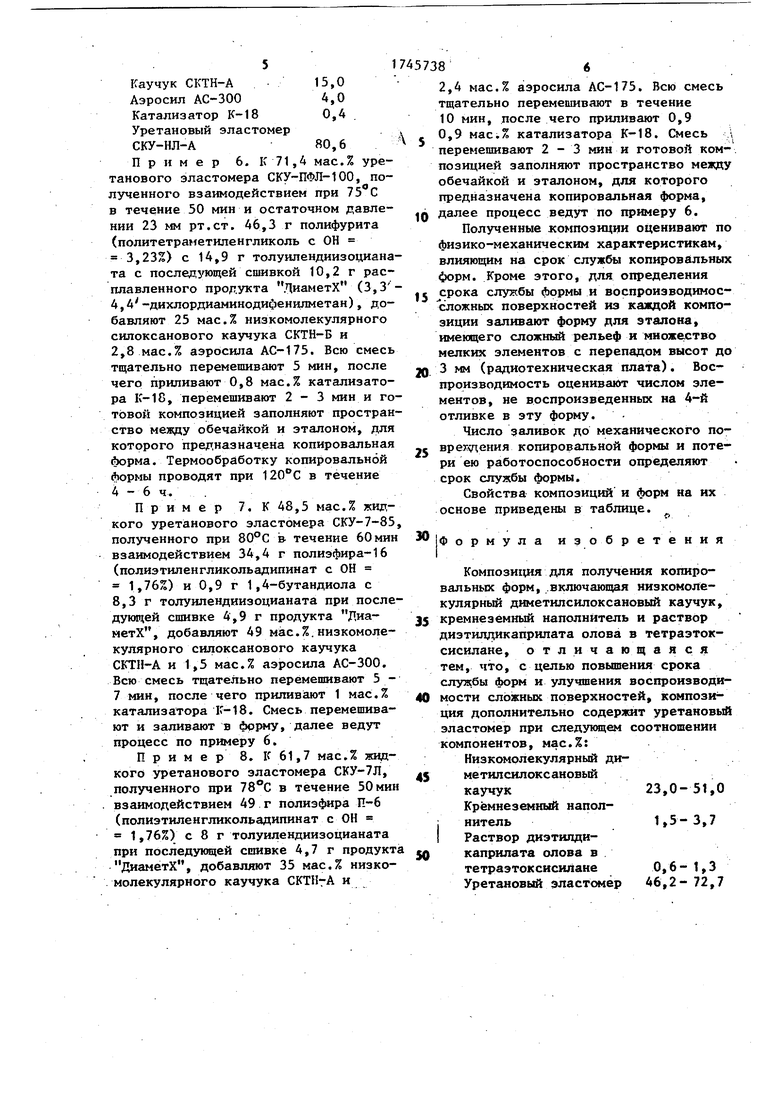

Свойства композиций и форм на их основе приведены в таблице.

Формула изобретения

Композиция для получения копировальных форм, включающая низкомолекулярный диметилсилоксановый каучук, кремнеземный наполнитель и раствор диэтилдикаприлата олова в тетраэток- сисилане, отличающаяся тем, что, с целью повышения срока службы форм и улучшения воспроизводимости сложных поверхностей, композиция дополнительно содержит уретановый эластомер при следующем соотношении компонентов, мае.%:

Низкомолекулярный диметилсилоксановыйкаучук23,0-51,0

Кремнеземный напол- . нитель1 5- 3,7

Раствор диэтилдикаприлата олова в тетраэтоксисилане 0,6 - 1,3 Уретановый эластомер 46,2- 72,7

Область применения Цепкие изделия со сяожньм релье- Строк- Крупные Крупные формфомтельнь е изделия изделия

издел со слож- любой ным релье- формы Фом

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения термостойкого синтактового пенопласта | 1990 |

|

SU1781241A1 |

| Способ получения полибутадиенуретановых эластомеров | 1980 |

|

SU929653A1 |

| Полимерная композиция | 1987 |

|

SU1553548A1 |

| ОТВЕРЖДАЮЩАЯ СМЕСЬ ДЛЯ ЖИДКИХ СИЛОКСАНОВЫХ КАУЧУКОВ С КОНЦЕВЫМИ СИЛАНОЛЬНЫМИ ГРУППАМИ | 1991 |

|

RU2010820C1 |

| СОСТАВ ДЛЯ ГЕРМЕТИЗАЦИИ ЭЛЕМЕНТОВ ФОРМООБРАЗУЮЩЕЙ ОСНАСТКИ | 2006 |

|

RU2303620C1 |

| СИЛОКСАНОВЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2503695C2 |

| Способ получения полимерной композиции | 1990 |

|

SU1723083A1 |

| Полимерная композиция | 1989 |

|

SU1685962A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2516500C1 |

| Композиция для склеивания | 1978 |

|

SU713892A1 |

Использование: изготовление копировальных форм, в том числе со сложной поверхностью. Сущность: композиция включает, низ комолекулярный диметилсилоксановый каучук (СКТН-А, СКТН-Б) 23,0 - 51,0, кремнеземный накопитель (аэрозол) 1,5 - 3,7, раствор диэтилдикаприлата олова в тетраэтоксисилане 0,6 - 1,3, урета- новый эластомер (СКУ-НЛ-А, СКУ-ПФЛ, СКУ-7-85, СКУ-7Л) 46,2 - 72,7. Число циклов до разрушения формы 25 - 35, разрывная прочность 40 - 60 кгс/см2, относительное удлинение 350 - 550%, твердость по ТМ-2 40 - 85.-1 табл. , (Л

Чалипаемый матери- Композиция с температурой от- алверждения выше 80 - 100°С

Компози-Компози- ция, со-ция с держащаятемпера- влагу стурой от- темпера-верждения турой35-50°С отверждения до 80°С

| Композиция на основе низкомолекулярного силоксанового каучука | 1973 |

|

SU520385A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Авторское свидетельство СССР Р 999565, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Авторское свидетельство СССР № 761525, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1992-07-07—Публикация

1989-10-02—Подача