(5) РЕАКТОР ДЛЯ ХИМИЧЕСКИХ ПРОЦЕССОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для гидрометаллургических процессов | 1986 |

|

SU1359325A1 |

| Реактор химической активации углеродного материала | 2023 |

|

RU2826290C1 |

| Аппарат для гидрометаллургической переработки материалов,содержащих цветные металлы | 1980 |

|

SU935537A1 |

| Способ проведения химической реакции с образованием твердой дисперсной фазы и установка для его осуществления | 1982 |

|

SU1337133A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ | 1996 |

|

RU2072324C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ МЕТАЛЛОВ ИЗ РУД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2061066C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ИЗМЕЛЬЧЕННОГО СКРАПА ОТРАБОТАННЫХ АВТОМОБИЛЬНЫХ КАТАЛИЗАТОРОВ | 2008 |

|

RU2364638C1 |

| ПЛАЗМОХИМИЧЕСКИЙ РЕАКТОР ДЛЯ ОБРАБОТКИ МИНЕРАЛЬНЫХ РУД | 2009 |

|

RU2413011C1 |

| Аппарат для гидрометаллургической переработки материалов,содержащих цветные металлы | 1985 |

|

SU1260401A1 |

| Реактор для активации углеродного материала | 2021 |

|

RU2768123C1 |

1

Изобретение относится к химической технологии и может найти примене ние на предприятиях химической промышленности и цветной металлургии.

Известен вертикальный реактор с механическим перемещением, осуществляемым при помощи турбиннрй или рамно-якорной мешалки, приводимой в движение электродвигателем, смонтированным на верхнем днище, имеющий во внутреннем объеме реактора перегородки, образующие смежные камеры, снижающие возможность проскока невыщелоченного материала, позволяет вести процесс в интенсивном режиме, используя высокие давления и температуры П.

Однако значительный механический износ мешалок и корпуса реактора, необходимость создания уплотнительных систем представляют известные трудности при работе с высоким давлением. Кроме того, при использовании в гидрометаллургических процессах

взрывоопасных реагентов наличие трущихся металлических поверхностей усложняет изготовление и эксплуатацию указанных реакторов.

Известен также вертикальный реактор с пароперемешиванием, представляющий собой цилиндрический сосуд с конусообразным днищем и сферической выпуклой крышкой, изготовленный

10 из углеродистой стали, с защитной оболочкой из гомогенизированного свинца и кислотоупорной футеровки. Перемешивание в реакторе осуществляется острым паром с помощью эрлифтной

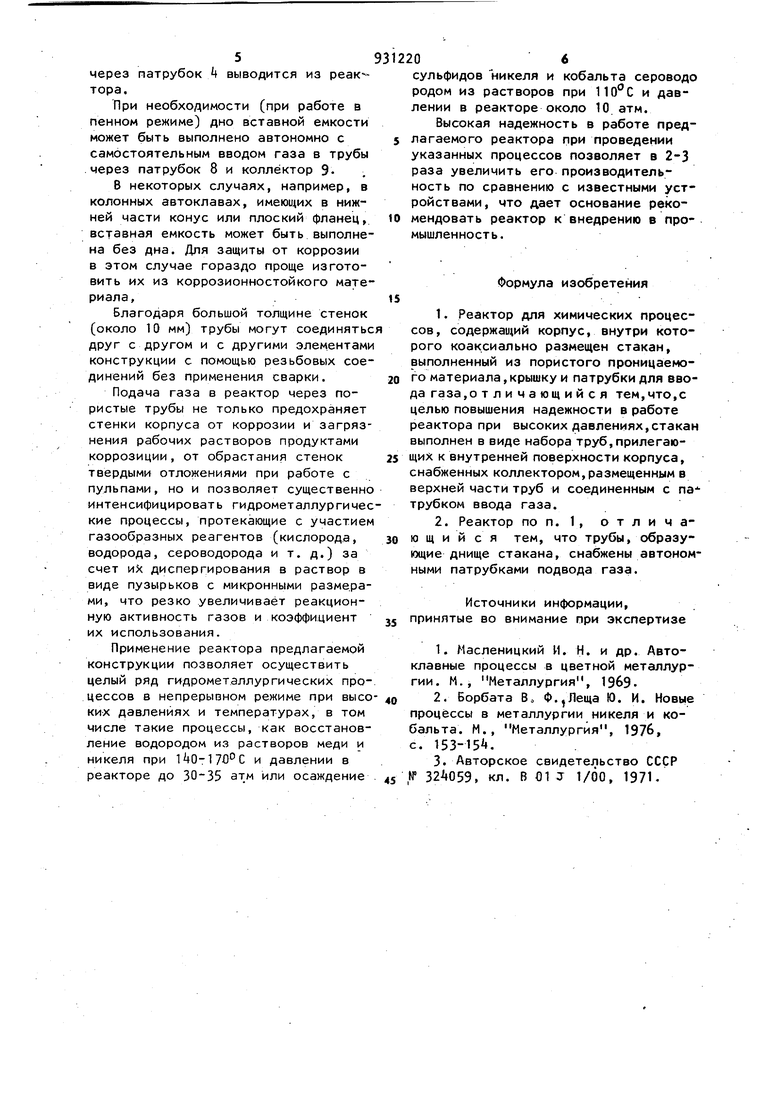

15 трубы. Подача пара и реагентов (кислоты) осуществляется сверху, патрубки для загрузки и выгрузки пульпы расположены в верхней цилиндрической части реактора. Арматура реакто20ров изготовлена из титана. Выходящая из реактора пульпа охлаждается в теплообменниках из титана и через редуцирующее устройство поступает в само93испаритель, что обеспечивает ее охлаждение и сброс давления Недостатком вертикальных реакторов в которых перемешивание осуществляется паром или газрм, является низкая аэрация из-за медленного перемешивания компонентов, неравномерное распределение реагентов по всему объему реактора, их неполное использоаание проскок непрореагировавшего материала, что в свою очередь вызывает необходимость установки нескольких реакторов, соединенных последовательно, а также быстрое разрушение футеровки за счет ее взаимодействия с реакционной средой, в результате чего происходят частые остановки. Вышеупомянутые недостатки приводят, к значительному снижению производительности и надежности работы вертикальных реакторов. Наиболее близким к предлагаемому является реактор для химических процессов, внутри корпуса которого с зазором помещена вставная емкость, выполненная из пористого проницаемого материала. В пространство между вста ной емкостью и корпусом подается газ который проходит сквозь пористые стенки вставной емкости и, барботируя реакционную жидкость, создает газовую подушку около стенок. Эта, подушка изолирует реакционную жидкость от контакта со стенками реактора. Конструктивно стенки и днище вставной емкости могут быть выполнены из любого листового пористого материала, например, из пористого никеля. Для реакторов большой высоты пространство между емкостью и корпусом разделено горизонтальными перегородками 3. Недостатком известного устройства является неналежность работы реактора при больших давлениях.из-за малой механической прочности стенок ставной емкости. Для промышленных реакторов больших диаметров, работающих при повышенных давлениях, при которых ведется большинство гидрометаллургических процессов, ненадежность вставной емкости из пористого материала резко увеличивается, а ее изготовление связано с большими тр5 дностями. В частности, изготовление вставной емкости большого диаметра практически невозможно без применения сварки. Наличие же сварных соединений из пористого листового материала, отличающихся низкой ударной прочностью. делает всю конструкцию ненадежной в работе Опасность разрушения такой емкости особенно велика в период пуска реактора в работу или при его остановке, когда неизбежно возникает перепад давлений между реакционным объемом и полостью, в которую подается газ. Указанная конструкция подвержена опасности разрушения в случае возможного на практике неожиданного отключения компрессора, подающего газ, или падения давления внутри реактора; так как низкие прочностные свойства любого листового пористого материала, из которого сделана вставная емкость, не обеспечивает ее устойчивость при давлениях, превышащих несколько атмосфер. Таким образом, основным недостатком известного устройства является его ненадежность, что в конечном счете ограничивает его внедрение в промышленность . Цель изобретения - повышение надежности в работе промышленных реакторов при высоких давлениях. Указанная цель достигается тем, что вставная емкость выполнена из набора пористых труб, прилегающих к внутренней поверхности корпуса, снабженных коллектором, размещенным в верхней части труб. На фиг. 1 показан преуд лагаемый реактор; на фиг, 2 - разрез А-А на i фиг. 1 . Реактор состоит из корпуса 1, вставной емкости 2, выполненной из пористых труб, патрубков ввода 3 и выхода газа, патрубков 5 подачи раствора и выхода 6 продуктов реакции, а также единого коллектора 7, связанного через патрубок 3 с линией подачи газа. Реактор работает следующим образом. Исходный раствор подается через патрубок 5 и одновременно с заполнением реакционной зоны осуществляется подача газа через патрубок 3 и единый коллектор 7 в полость труб. Газ, проходя через пористые стенки труб, барботирует сквозь раствор и создает газовую подушку около стенок корпуса реактора, которая предохраняет их от контакта с раствором. Раствор после реакции выводится через патрубок 6, а непрореагировавший газ (это может быть и инертный газ)

через патрубок Л выводится из реак-тора.

При необходимости (при работе в пенном режиме) дно вставной емкости может быть выполнено автономно с самостоятельным вводом газа в трубы через патрубок 8 и коллектор 9В некоторых случаях, например, в колонных автоклавах, имеющих в нижней части конус или плоский фланец, вставная емкость может быть выполнена без дна. Для защиты от коррозии в этом случае гораздо проще изготовить их из коррозионностойкого материала,.

Благодаря большой толщине стенок (около 10 мм) трубы могут соединятьс друг с другом и с другими элементами конструкции с помощью резьбовых соединений без применения сварки.

Подача газа в реактор через пористые трубы не только предохраняет стенки корпуса от коррозии и загрязнения рабочих растворов продуктами коррозиции, от обрастания стенок твердыми отложениями при работе с пульпами, но и позволяет существенно интенсифицировать гидрометаллургические процессы, протекающие с участием газообразных реагентов (кислорода, водорода, сероводорода и т. д.) за счет иХ диспергирования в раствор в виде пузырьков с микронными размерами, что резко увеличивает реакционную активность газов и коэффициент их использования.

Применение реактора предлагаемой конструкции позволяет осуществить целый ряд гидрометаллургических процессов в непрерывном режиме при высо ких давлениях и температурах, в том числе такие процессы, как восстановление водородом из растворов меди и никеля при 140-170 С и давлении в реакторе до 30-35 или осаждение

сульфидов 1икеля и кобальта сероводо родом из растворов при и давлении в реакторе около 10 атм.

Высокая надежность в работе предлагаемого реактора при проведении указанных процессов позволяет в 2-3 раза увеличить его производительность по сравнению с известными устройствами, что дает основание рекомендовать реактор к внедрению в промышленность.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

с. ISB-IS.

iuz.i A-A

Авторы

Даты

1982-05-30—Публикация

1979-01-17—Подача