Изобретение относится к связкам абразивного, преимущественно алмазного инструмента, который может йлть использован при шлифовании и полировании твердосплавных подложек с по--. ниженньш содержанием вольфрама (НТ30) и других твердых хрупких материалов .

Чистовое шлифование и полирование твердосплавных подло Кек и других труднообрабатываемых материалов до. настоящего вр&ленн на ряде предприятий производится свободным абразивом. Этот метод обработки является малопроизводительным и не позволяет автоматизировать процесс шлифовки - полировки их, в связи с чем возникла необходимость в разработке нового алмазного инструмента.

Известна керамическая связка на основе боросиликатного стекла, согласно которой инструмент из синтетических алмазов изготавливается на связке, содержащей керамический шамот, карбид бора, алюминий и боросиликатное стекло, приготовленное из смеси материалов: пегматита, тетраборнокислого натрия, углекислого лИ тия и азотнокислого бария. Алмазный инструмент на этой связке используется для заточки твердосплавного ин Ьтрумента вместе со стальной державкой для шлифования стали 1.

Однако использовать эту связку для изготовления.полировального инструмента невозможно, при чистовом шлифовании или полировании инструментом на этой связке твердых сплавов с пониженным содержаинем вольфрама образуются грубые царапины зернами кварца, имеющимися в керамической шихте.

Целью изобретения является создание керамической связки абразивного инструмента, обеспечивакяцего высокое качество обработки материалов, например твердых сплавов с пониженным содержанием вольфрама.

Поставленная цель достигается тем, что связка, содержащая боросиликатное стекло и с1люминий, дополнительно содержит оксид железа при следукжцем соотнесении компонентов, мас.%:

Стекло20-80

Алюминий5-20

Оксид железа 15-60

.Химический состав стекла, мас.%:

SiOA45,0-55,0

. AljOj5,5-12,0

LiaO4,5-10,0

NagO4,0-12,0

KjjO2,0-6,0

BgOj10,0-20,0

BaO5,0-10,0

Стекло может содержать примеси; Fe,Oj, CaO, MgO, TiOj. Изменение (содержания оксида железа в указанных пределах позволяет регулировать твердость в пределах от 80 до 90 един11ц по шкале В Супер Роквелла/ чеобходимую для получения высокого качества обработки материалов с заданной точностью. При выходе за указанные пределы как при максимальном, так и минимальном содержании оксида железа имеет место-снижение твердости, что ,не обеспечивае.т чистового шлифования или полирования твердых крупных материалов.

Окисленный алюминий и восстановленное железо по реакции

2Al4- FeiO2- Al2Oj+2Fe

снижают коэффициент термического расширения и повышают прочность связки, что позволяет изготавливать на ее основе беспористый алмазный инструмент в металлических прессформах с заданными формой и размерами. Окислительно-восстановительная реакция, приведенная выше, происходит в расплаве стекол в интервале температур 600700 с. Расплав стекла поступает в качестве флюса, интенсифицирует, стабилизирует алюмотермичеСКий процесс и сдвигает температуру начала и окончания реакции на 100-110°С в сторону ее уменьшения.

Пример, Для изготовления алмазных полировальных кругов компоненты связки - стекло и алюминий зернистостью 63 мкм смешиваются с оксидом железа зернистостью 40 мкм 4 ч в смесителе в следующем соотношении, мас.%4

Стекло20

Алюминий20

Оксид железа 60

Химический состав стекла, мас.%:

SiOj50,0

А1205 .9,27

КдО3,38

Б- ОЗ14,5

,37

Na2O ,7,75

BaO7,78

Примеси из группы окислов , Сар, MgO, TiO2 - остальное.

В приготовленную шихтУ связки добавляется микропорошок алмаза марки АСМ 7/5 в следующем соотношении, мае.%:

Связка80

Алмаз20

Шихта связки и алмазный порошок тщательно смешиваются и протираются через сито 200 мкм, после чего из алмазной шихты прессуются планшайбы

АПВ 250x60x3x51 АСМ 7/5 100%-ной концентрации при давлении 1000 кг/см и спекаются в металлической пресс-форме при 680°С 1 ч. После выдержки в йечи пресс-формы вынимаются и произ5 водится допрессовка изделия в горячем, состоянии при давлении 200 кг/см. Выпрессовка изделия из пресс-формы производится при 40-60°С. Спеченное алмазное кольцо склеивается с метал0 лическим корпусом эпоксидной смолой холодного отверждения.

П р и м ё р 2. По технологии, описанной в примере 1, изготавливаются алмазные планшайбы АПВ 250x6(5x3x51 5 АСМ 7/5 100%-ной концентрации следующего состава, мас.%:

Стекло80

Алюминий5

Оксид железа 15 Химическийсостав стекла и технология изготовления алмазных планшайб приведена в npicviepe 1. Шихта связки и алмазный порошок берутся в следующем соотношении, мас.%: - . Алмаз 23 Связка77

Пример 3. По технологии, описанной в примере 1, изготавливаются планшайбы АПВ 250x60x3x51 - АСМ 7/5 . 100%-ной концентрации следуюдего состава, мас.%:

Стекло73

Алюминий 1 Оксид железа 20 Химический состав стекла и техно5 логия изготовления планшайб приведе. на в примере 1. Шихта связки и алмазный порошок берутся в следующем соотношении, мас,%:

Алмаз28

0 Связка72

Для испытаний- изготавливаются алмазные планшайбы по составам, указанным в примерах 1-3, со следующими 5 характеристиками:

АПВ 250x60x3x51 - АСМ 7/5 СК6-100-472

АПВ 250x60x3x51 - АСМ 7/5 СК6-2-100-472

гл АПВ 250x60x3x51 - АСМ 7/5 СК6-3-100-472

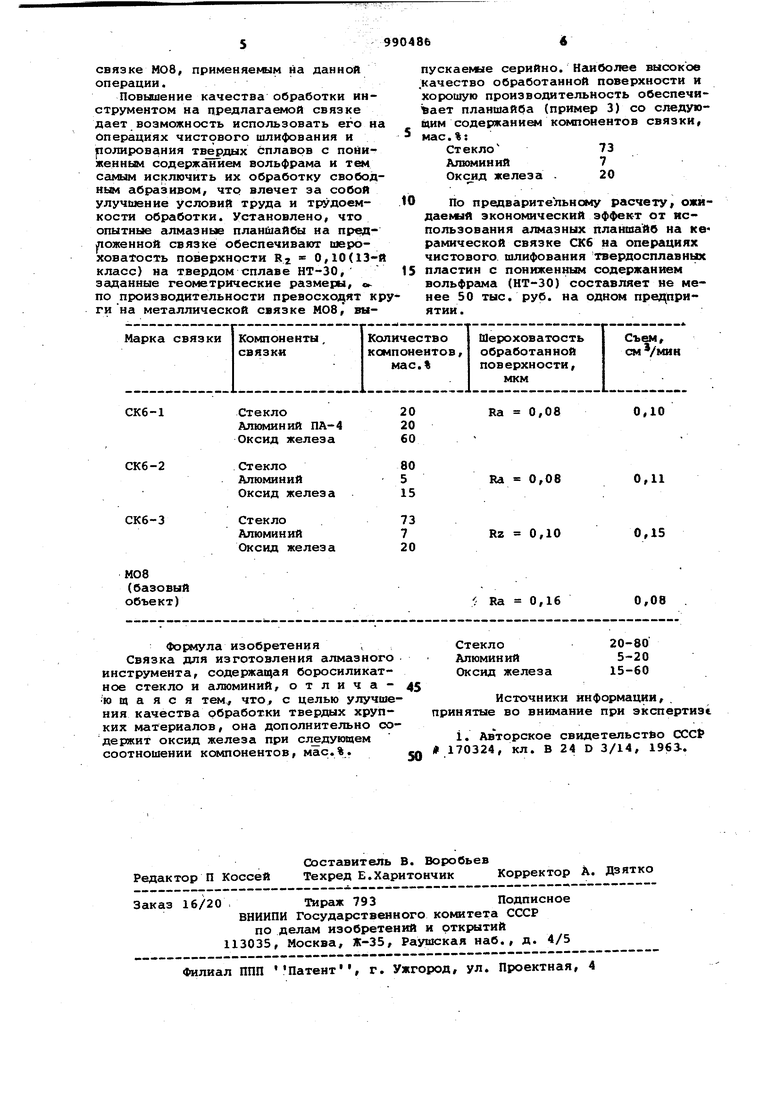

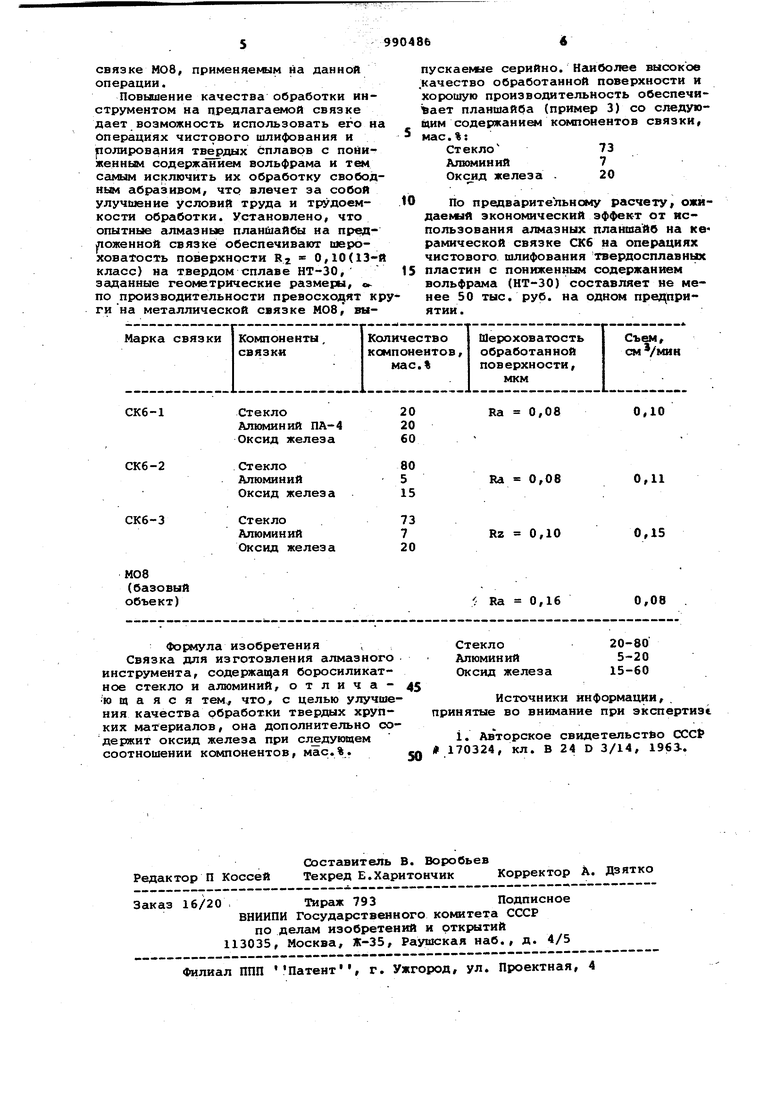

Эти планшайбы испытывались на операции чистовой обработки твердосплавных пластин с пониженным содержанием е вольфрама (НТ-30) методом низкотемпе-ратурного шлифования. Результаты испытаний приведены в таблице.

Инструмент серийного производства на металлической связке,МО8 обеспеЧивает при обработке твердых сплавов с пониженным сожержанием вольфрама шероховатость Ra 0,16. Известная связка не применяется на операциях чистового шлифования, поэтому сравнение производится с базовым объек5 том - инструментом на металлической

связке MOB, применяекблм на данной операции.

Повышение качества обработки инструментом на предлагаемой связке дает возможность использовать его на операциях чистового шлифования и ролирования твердых сплавов с пониженным содержа нием вольфрама и тем самым исключить их обработку свободным абразивом, чтр влечет за собой улучшение условий труда и трудоемкости обработки. УстановленоI что опытные алмазнью планшайбы на npeflупоженной связке обеспечивают шероховатость поверхности RZ О,10(13-й класс) на твердом сплаве НТ-30, заданные геометрические размеры, ек по производительности превосходят круги на металлической связке МО8, выпускаемые серийно. Наиболее высокое качество обработанной поверхности и хорошую производительность обеспечитвает планшайба (пример 3) со следующим содержанием ксжтонентов связки, мае.%:

Стекло73

Алюминий 7

Оксид железа . 20

По предварительному расчету, ожидаемый экономический эффект от использования алмазных планшайб на керамической связке СК6 на операциях чистового шлифования твердосплавных

пластин с пониженным содержанием вольфрама (НТ-30) составляет не менее 50 тыс. руб. на одном пред приятии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЯЗКА АБРАЗИВНОГО ИНСТРУМЕНТА | 1996 |

|

RU2101164C1 |

| Связка для изготовления абразивного инструмента | 1987 |

|

SU1530427A1 |

| Связка для изготовления абразивного инструмента | 1982 |

|

SU1046078A1 |

| Токопроводный конструкционный металлокерамический материал повышенной обрабатываемости методами алмазно-электрохимического шлифования | 2024 |

|

RU2835280C1 |

| Связка для изготовления абразивного инструмента | 1977 |

|

SU707791A1 |

| СПОСОБ ЗАТОЧКИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1994 |

|

RU2074080C1 |

| КОМПОЗИЦИОННЫЙ ФЕРРОАБРАЗИВНЫЙ ПОРОШОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2366676C2 |

| Масса для изготовления абразивного инструмента | 1990 |

|

SU1722803A1 |

| Стеклокерамическая связка для изготовления алмазно-абразивного инструмента | 1980 |

|

SU1004083A1 |

| Способ абразивной обработки металлооптических зеркал | 2002 |

|

RU2223850C1 |

1

Стекло

Алк 4иний ПАОксид железа

2

Стекло Алюминий Оксид железа

3

Стекло Алюминий Оксид железа

мое

(базовый объект)

Фо жвула изобретения.

Связка для изготовления алмазного инструмента, содержащая боросиликатное стекло и алюминий, отличаю щ а я с я тем что, с целью улучшения качества обработки твердых хрупких материалов, она дополнительно содержит оксид железа при следующем соотношении компонентов, мас.%.

Ra 0,08

0,10

Ra 0,08

0,11

0,15

Rz 0,10

0,16

0,08

( Ra

20-80

5-20

15-60

Источники информации, принятые во внимание при экспертизе.

i. Авторское свидетельство CCCt f 170324, кл. В 24 D 3/14, 1963-.

Авторы

Даты

1983-01-23—Публикация

1981-08-20—Подача