кивающих изделий ряда относительно опорных и на различную высоту в каждом последующем ряду. Сформированные таким образом ряды переносят в пакетирующие скобы и зажимают винтом. Это приводит к повышенной трудоемкости сборки пакета, затрачивается много времени и, соответственно, снижается производительность труда.

Цель изобретения - повышение производительности способа.

Поставленная цель достигается тем, что крайние изделия укладывают на выступы скобы большим основанием а расклинивающие изделия в вертикальных рядах укладывают непсюредственно одно на другое.

Кроме того, с целью упрО1цения сборки пакета расклинивающие изделия нижнего ряда устанавливают на основание скобы.

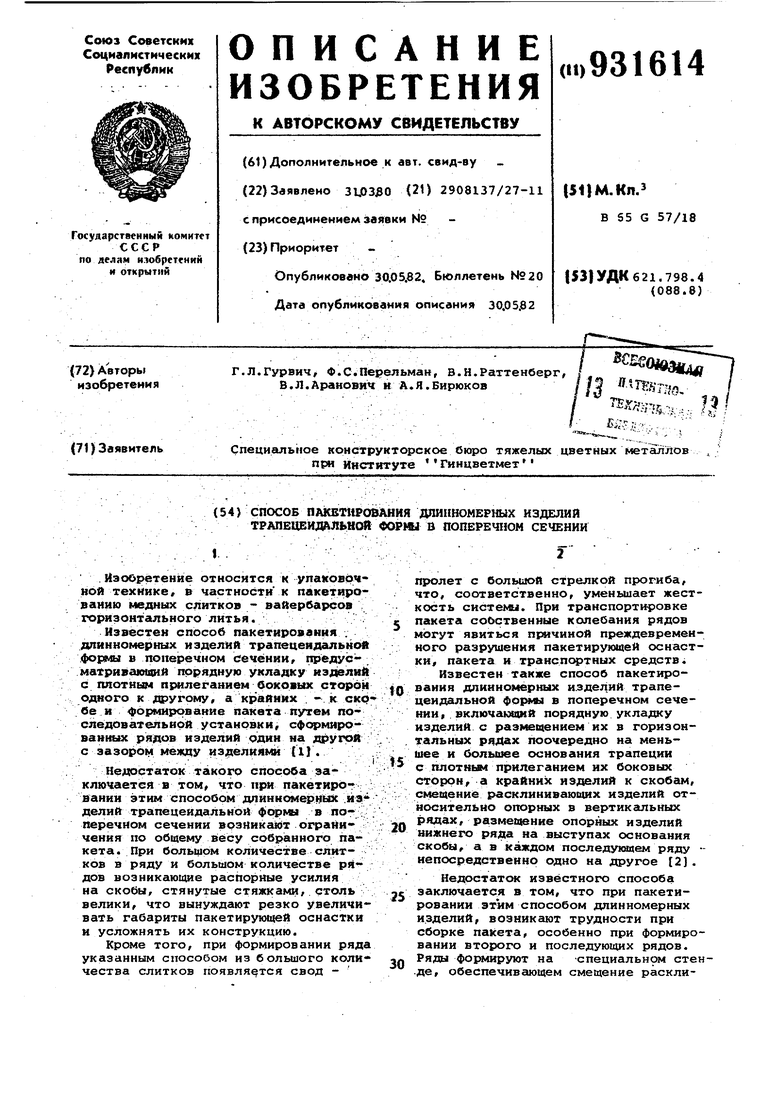

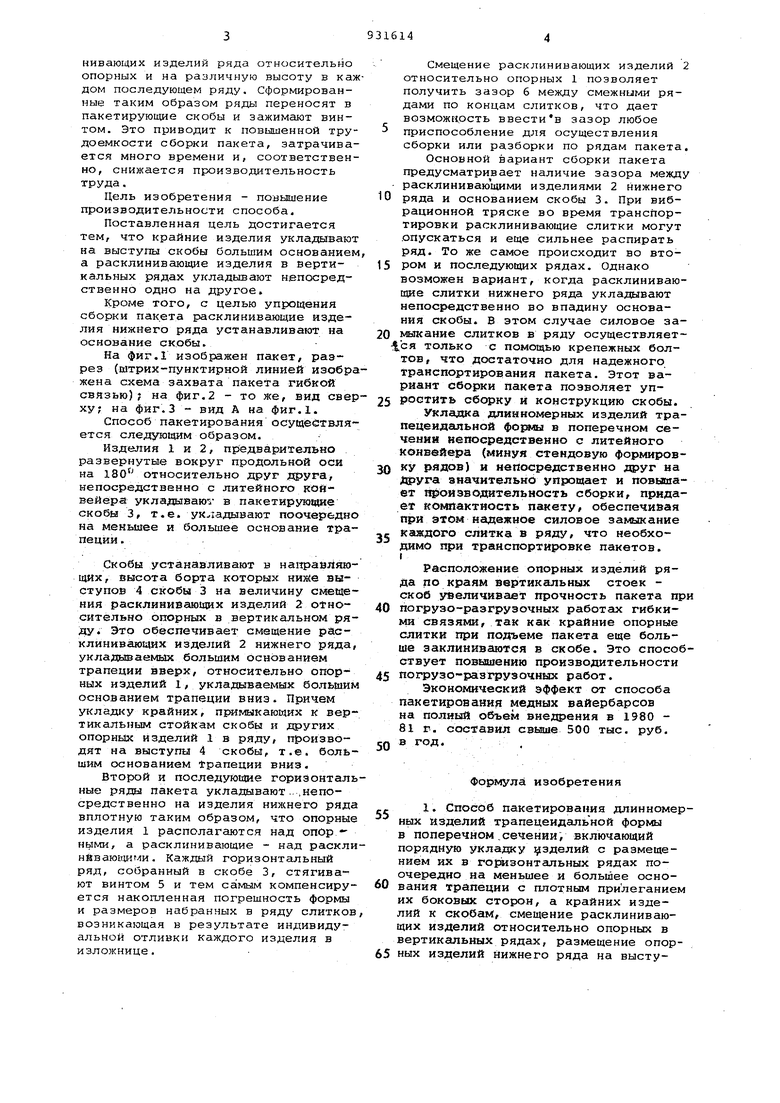

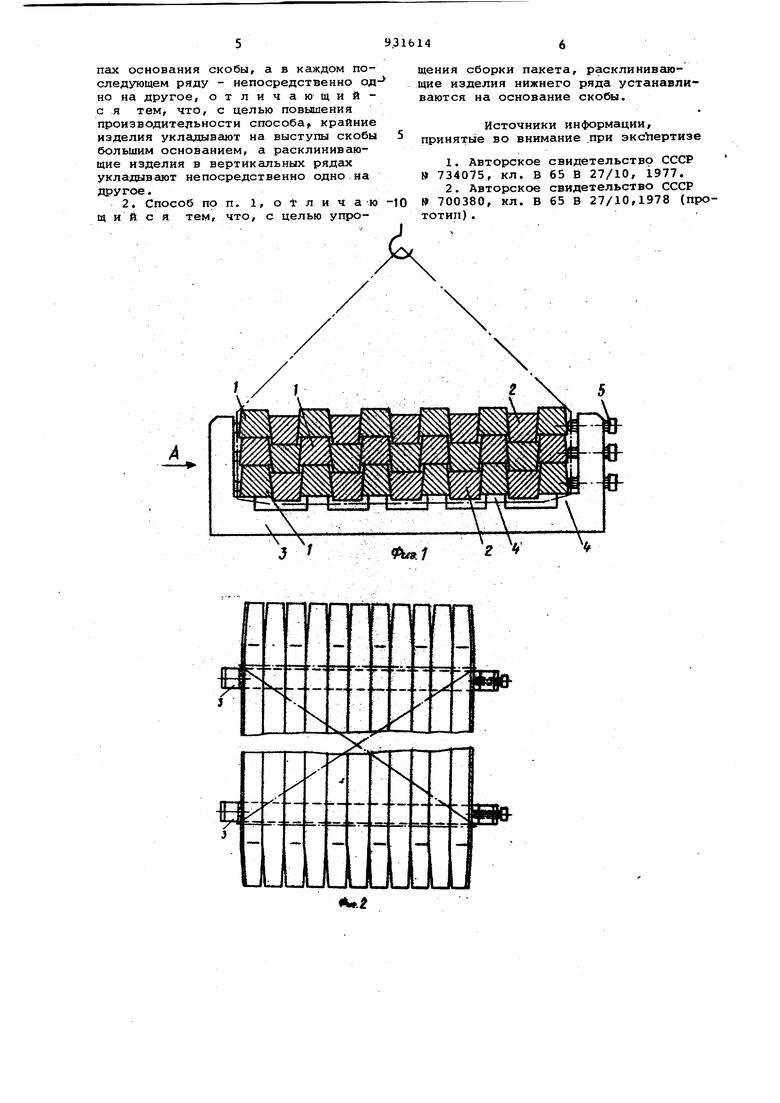

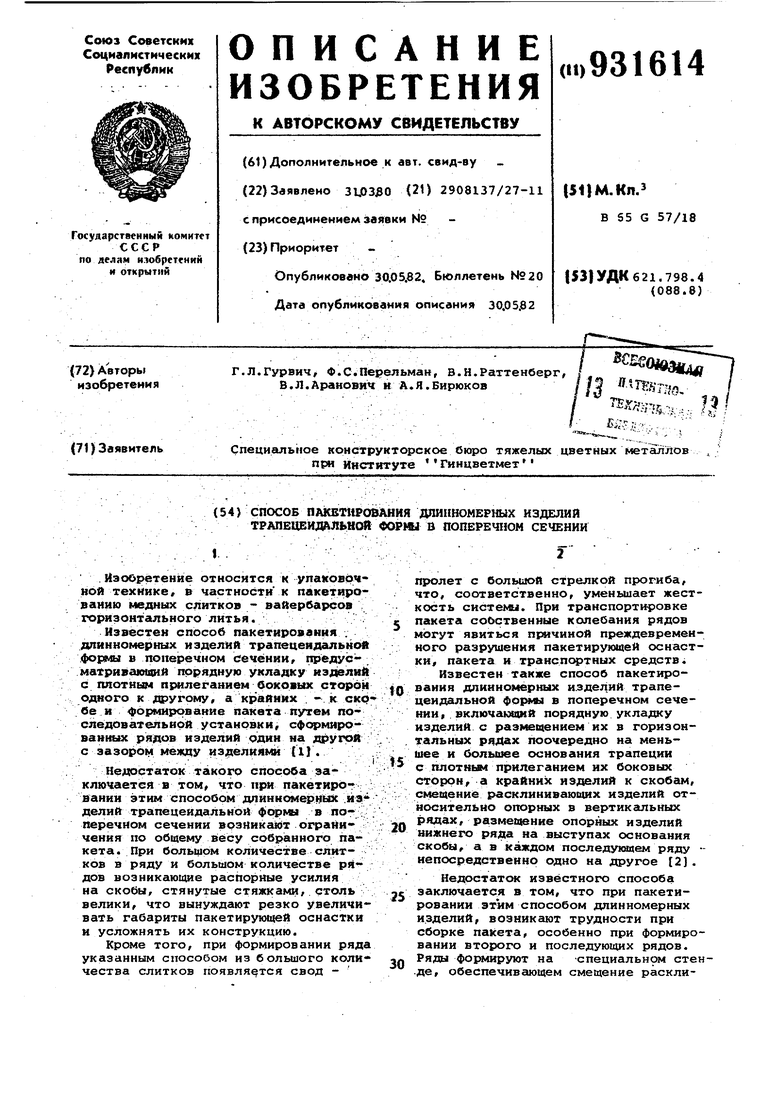

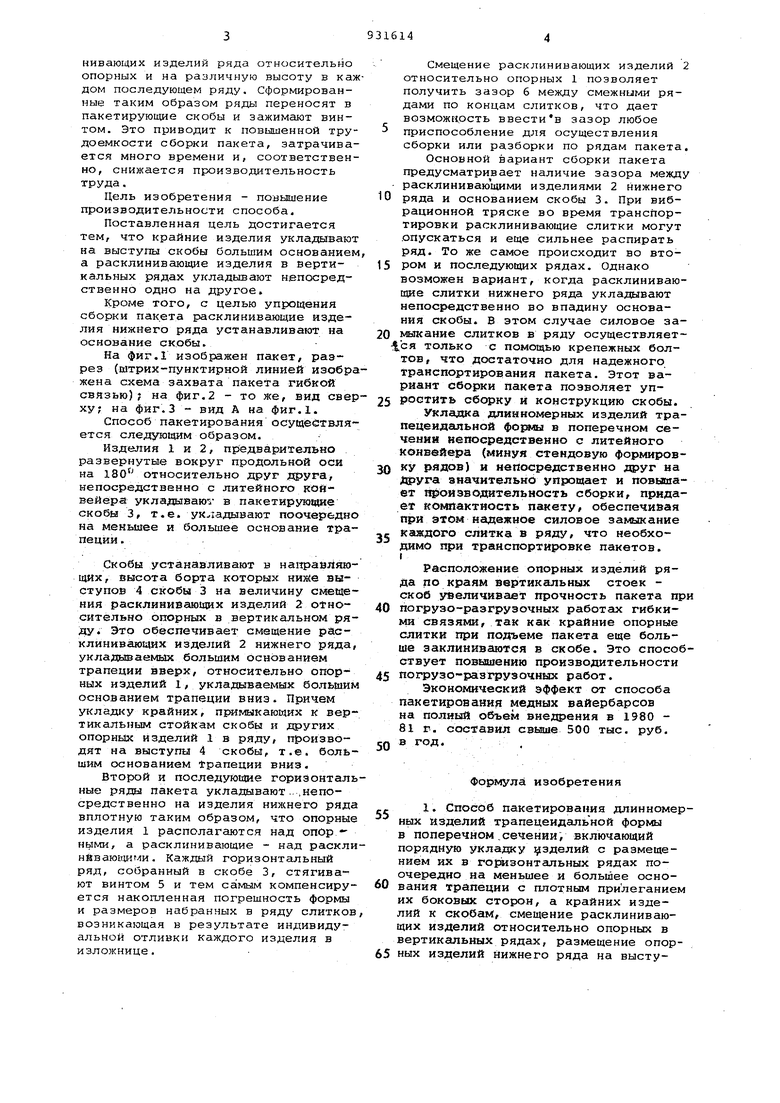

На фиг.1 изображен пакет, разрез (штрих-пунктирной линией изображена схема захвата пакета гибкой связью) на фиг.2 - то же, вид сверху; на фиг.З - вид А на фиг.1.

Способ пакетирования осуадейтвляется следую1дим образом.

Изделия 1 и 2, пр едварительно развернутые вокруг пройольной оси на 180 относительно друг яруга, непосредственно с литейного койвейера укладасвают в пакетйруюиие скобы 3, т.е. укладывают поочередно на меньшее и большее основание трапеции .

Скобы устанавливают в направяяющих, высота борта которых ниже выступов 4 скобы 3 на величину смещения расклинивающих изделий 2 относительно опорных в вертикальном ряду. Это обеспечивает смещение рйсклиниваюедих изделшй 2 нижнего ряда, укладываемых большим основанием трапеции вверх, относительно опорных изделий 1, укладываемых большим основанием трапеции вниз. Причем укладку крайних, примыкающих к вертикальным стойкам скобы и других опорных изделий .1 в ряду, производят на выступы 4 скобы, т.е. большим основанием Трапеции вниз.

Второй и последующие горизонтальные ряды пакета укладывают ...непосредственно на изделия нижнего ряда вплотную таким образом, что опорные изделия 1 располагаются над опор ными, а расклинивающие - над расклинйваю1чими. Каждый горизонтальный ряд, собранный в скобе 3, стягива-ют винтом 5 и тем самьам компенсируется накопленная погрешность формы и размеров набранных в ряду слитков возникающая в результате индивидуальной отливки каждого изделия в изложнице.

Смещение расклинивающих изделий 2 относительно опорных 1 позволяет получить зазор 6 между смежными рядами по концам слитков, что дает возможЕЧрсть ввести в зазор любое

приспособление для осуществления

сборки или разборки по рядам пакета.

Основной вариант сборки пакета предусматривает наличие зазора между расклинивающими изделиями 2 нижнего

0 ряда и основанием скобы 3. При вибрационной тряске во врюмя транспортировки расклинивающие слитки могут .опускаться и еще сильнее распирать ряд. То же самое происходит во втором и последующих рядах. Однако

возможен вариант, когда расклинивающие слитки нижнего ряда укладывают непосредственно во впадину основания скобы. В этом случае силовое замыкание слитков в ряду осуществляет ся только с помощью крепежных болтов, что достаточно для надежного транспортирования пакета. Этот вариант сборки Пакета позволяет упростить сборку и конструкцию скобы.

Укладка длинномерных изделий трапецеидальной в поперечном сечении непосредственно с литейного конгейера (минуя стендовую формировQ ку рядов) и непосредственно друг на значительно упрощает и повышает 11ронзводительность сборки, придает гсомпактность пакету, обеспечивая при этом надежное силовое замыкание каждого слитка в ряду, что необходимо при транспортировке пакетов.

Расположение опорных изделий ряда по краям вертикальных стоек скоб увеличивает прочность пакета при

40 погрузо-разгруэочных работах гибкими связями, так как крайние опорные слитки при подъеме пакета еще больше заклиниваются в скобе. Это способствует повышению производительности

45 погрузо-разгрузочных работ.

Экономический эффект от способа пакетирования медных вайербарсов на полный объем внедрения в 1980 81 г. составил свыше 500 тыс. руб.

50 « °ДФоЕ 4ула изобретения

I. Способ пакетирования длинномерных изделий трапецеидальной формы в поперечном .сечении, включающий порядную укладку здвлий с размещением их в горизонтальных рядах поочередно на меньшее и большее основания трапеции с плотным прилеганием их боковых сторон, а крайних изделий к скобам, смещение расклинивающих изделий относительно опорных в вертикальных рядах, размещение опорных изделий нижнего ряда на выстуПс1Х основания скобы, а в каждом последующем ряду - непосредственно од но на другое, отличающий с я тем, что, с целью повышения производительности способа крайние изделия укладывают на выступы скобы большим основанием, а расклинивающие изделия в вертикальных рядах укладывают непосредственно одно на другое.

2. Способ по п. 1, о t л и ч а ю щ и и с я тем, что, с целью упрощения сборки пакета, расклинивающие изделия нижнего ряда устанавливаются на основание скобы.

Источники информации, принятые во внимание .при экс 1ертизе

1.Авторское свидетельство СССР 734075, кл. В 65 В 27/10, 1977.

2.Авто{х:кое свидетельство СССР

700380, кл. В 65 В 27/10,1978 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пакетирования длинномерных изделий трапецеидальной формы в поперечном сечении | 1978 |

|

SU700380A1 |

| Способ пакетирования длинномерных изделий | 1977 |

|

SU734075A1 |

| Металлическая чушка | 1984 |

|

SU1171189A1 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ ТРУБ | 2018 |

|

RU2693917C1 |

| ПЕРЕДВИЖНАЯ УСТАНОВКА ДЛЯ ТРАНСПОРТИРОВАНИЯ И ХРАНЕНИЯ ГАЗА | 2000 |

|

RU2183571C1 |

| ПАКЕТИРУЕМАЯ МЕТАЛЛИЧЕСКАЯ ЧУШКА | 2001 |

|

RU2188739C1 |

| Устройство для пакетирования шихтованных магнитопроводов | 1983 |

|

SU1270808A1 |

| Разборная тара для упаковки стопы плитных изделий | 1980 |

|

SU950611A2 |

| СПОСОБ ЗАГОТОВКИ, ПРОМЫШЛЕННОЙ ПЕРЕРАБОТКИ, ХРАНЕНИЯ, ПОДГОТОВКИ К РЕАЛИЗАЦИИ РЫБЫ И РЫБНЫХ ПРОДУКТОВ И СПОСОБ ХРАНЕНИЯ, ТРАНСПОРТИРОВКИ И ПОДГОТОВКИ К РЕАЛИЗАЦИИ РЫБЫ И РЫБНЫХ ПРОДУКТОВ | 1996 |

|

RU2072227C1 |

| ПАКЕТИРУЕМАЯ МЕТАЛЛИЧЕСКАЯ ЧУШКА | 1995 |

|

RU2083315C1 |

JanSoffffoe yempffiJem/f

Авторы

Даты

1982-05-30—Публикация

1980-03-31—Подача