(54) УСТАНОВКА ДЛЯ ЗАКАЛКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидродинамический стенд для градуировки преобразователей скорости и расхода | 1976 |

|

SU657264A1 |

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ХАРАКТЕРИСТИК НАСОСНО-ЭЖЕКТОРНЫХ СИСТЕМ С ИСПОЛЬЗОВАНИЕМ ВЫХЛОПНЫХ ГАЗОВ | 2022 |

|

RU2784588C1 |

| Стенд для определения рабочих характерестик судоподъемных устройств | 1971 |

|

SU645903A1 |

| Смесительная установка струйного типа | 2018 |

|

RU2680079C1 |

| Установка для созревания алкогольных напитков | 1973 |

|

SU495349A1 |

| Установка для закалки изделий | 1983 |

|

SU1177362A1 |

| УСТАНОВКА ДЛЯ ВИБРОУДАРНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2007 |

|

RU2344920C1 |

| ВАКУУМНЫЙ КОПТИЛЬНЫЙ АГРЕГАТ | 2006 |

|

RU2381656C2 |

| Установка для внесения жидкого консерванта в зеленую растительную массу при силосовании | 1982 |

|

SU1118333A1 |

| СИСТЕМА Ю.Н.КУНГУРЦЕВА И ТОВАРИЩЕЙ ДЛЯ ИЗВЛЕЧЕНИЯ СПЛОШНОЙ ТВЕРДОЙ МАССЫ ИЗ ЕМКОСТИ С УЗКОЙ ГОРЛОВИНОЙ | 1995 |

|

RU2067506C1 |

1

Изобретение относится к термической обработке металлов и может быть использовано при определении прокаливаемости методом торцовой закалки в соответствии с ГОСТом 5657-69.

Известны устройства для закалки изделий, содержащие резервуары для охлаждения жидкости и систему подачи ее к изделию 1.

Недостаток устройств - сложность конструкции и значительный расход охлаждающей жидкости.

Наиболее близким к предлагаемому по технической сущности является устройство для закалки, содержащее емкость и расположенный под ней приемный бак с трубопроводом и соплом. Подача жидкости осуществляется из водопроводной сети (если это вода) или из дополнительного резервуара насосом, при подаче специальной жидкости 2.

Однако известное устройство не позволяет многократно использовать охлаждающую жидкость и, следовательно, требует значительного ее расхода. Кроме этого, необходимы затраты энергии для подачи жидкости к объекту и на перекачку охлаждающей жидкости.

Цель изобретения - многократное использование жидкости.

Поставленная цель достигается тем, что установка, содержащая емкость, расположенный под ней приемный бак с трубопроводом и соплом, снабжена дополнительными емкостью, приемным баком и вертикальной рамой, емкости и приемные баки связаны 10 между собой трубопроводом и укреплены на раме с возможностью вращения вокруг горизонтальной оси.

Причем емкости соединены между собой желобом.

Кроме того, каждая емкость и бак свя15заны между собой регулировочным вентилем.

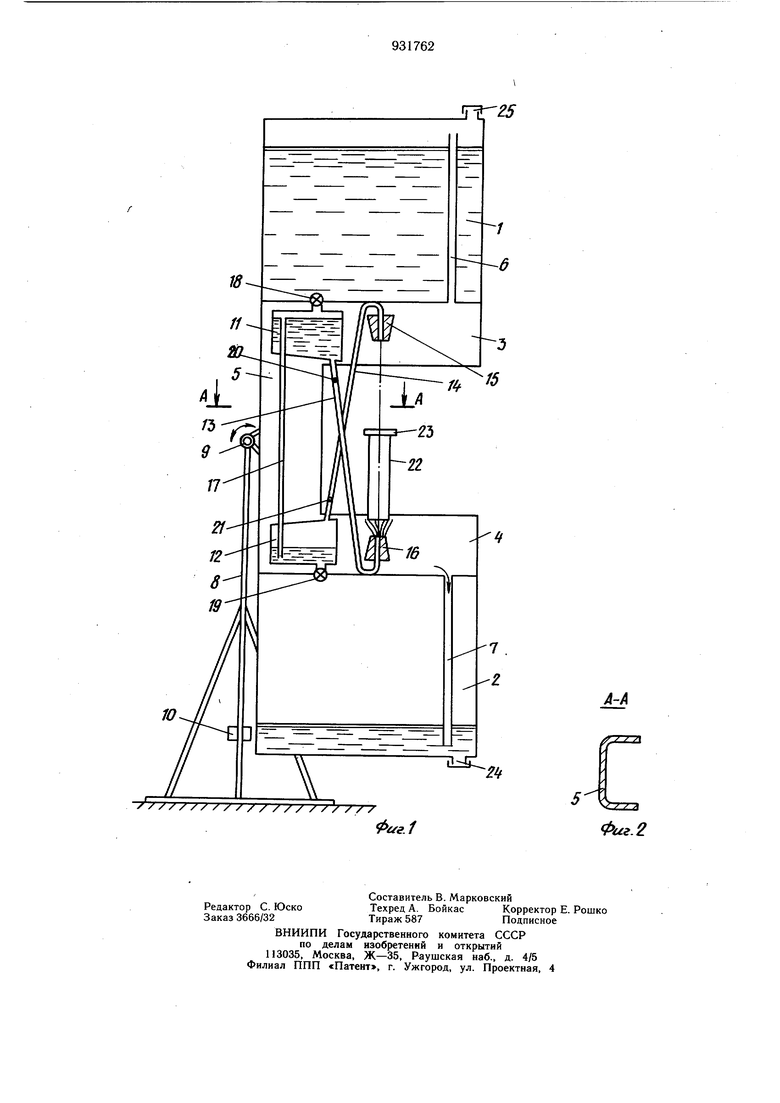

На фиг. 1 представлена принципиальная схема установки; на фиг. 2 - желоб, сечение А-А на фиг. 1.

20 Установка состоит из двух зеркально расположенных емкостей 1 и 2 с защитными кожухами 3 и 4, соединенных между собой желобом 5. Емкости сообщаются с атмосферой через трубки 6 и 7. .Установка монтируется на раме 8 с возможностью изменения положения путем ее поворота на 180° вокруг оси 9 до упора 10. Емкости снабжены приемными баками 11 и 12, которые через систему трубопроводов 13 и 14 соединяются с соплами 15 и 16. Для обесценения постоянства высота свободной струи охлаждающей жидкости приемные баки связаны между собой перепускным трубопроводом 17. Количество охлаждающей жидкости, поступающей в приемные баки, регулируется кранами 18 и 19. Расход жидкости и высота струи регулируются кранами 20 и 21. Закаливаемый образец 22 устанавливают на кронштейне 23. Для слива охлаждающей жидкости предназначены сливные отверстия 24 и 25.

Установка работает следующим образом.

Образец 22 устанавливают в кронщтейн 23, затем одну из емкостей, находящуюся в нижнем положении, заполняют охлаждающей жидкостью и, поворачивая вокруг оси 9, устанавливают в верхнее положение.

Охлаждающая жидкость из верхней емкости 1 через регулировочный вентиль 18 поступает в приемный бак 11 и далее при открытом положении крана 20, истекает на образец 22, тем самым охлаждая его с торца. Используемая охлаждающая жидкость по трубке 7 поступает в нижнюю емкость 2. Постоянство уровня в баке 11 поддерживается с помощью перепускного трубопровода 17, направляющего избыточное количество жидкости в нижний бак 12, а оттуда в емкость 2. Для повторного использования охлаждающей среды достаточно поменять положение емкостей путем вращения установки вокруг опорной оси 9. Во избежание разлива охлаждающей жидкости предусмотрен желоб 5, соединяющий емкости 1 и 2.

Разбрызгивание охладителя предотвращается кожухами 3 и 4, смонтированными над емкостями 1 и 2.

Использование предлагаемой установки дает возможность многократного использования разнообразных охлаждающих сред (воды, масла, раствором солей и т. д.) без дополнительных затрат электроэнергии на

переключение.

Формула изобретения

бак с трубопроводом и соплом, отличающаяся тем, что, с целью многократного использования жидкости, она снабжена дополнительными емкостью, приемным баком и вертикальной рамой, при этом емкости и приемные баки связаны между собой трубопроводами и укреплены на раме с возможностью вращения вокруг горизонтальной оси.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-05-30—Публикация

1980-11-11—Подача