Изобретение относится к термической обработке изделий, а именно к оборудованию, предназначенному для охлаждения металлических изделий в процессе закалки.

Цель изобретения - повьшение эффективности и надежности установки в работе..

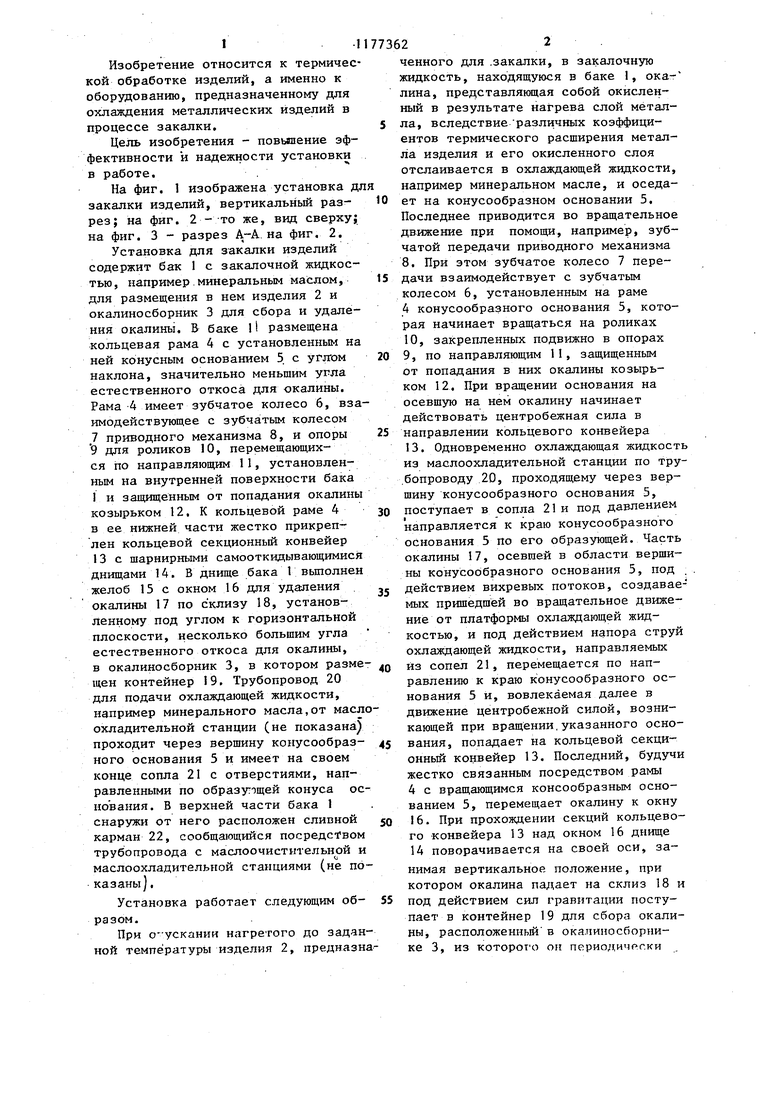

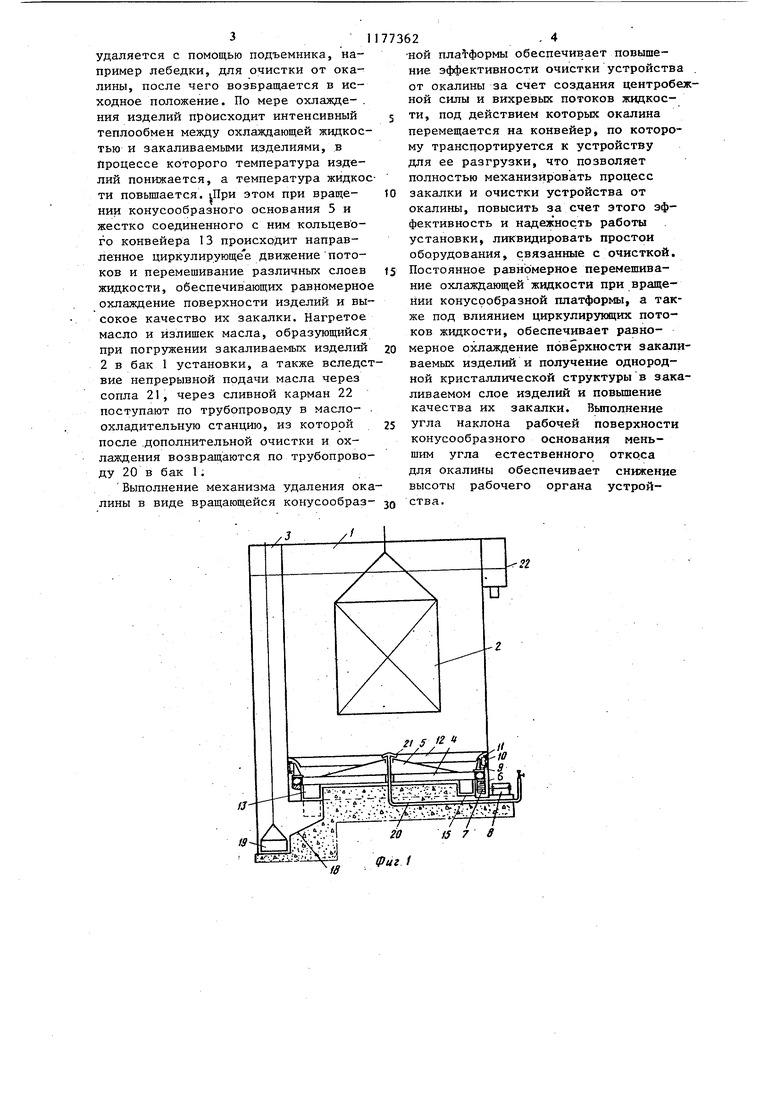

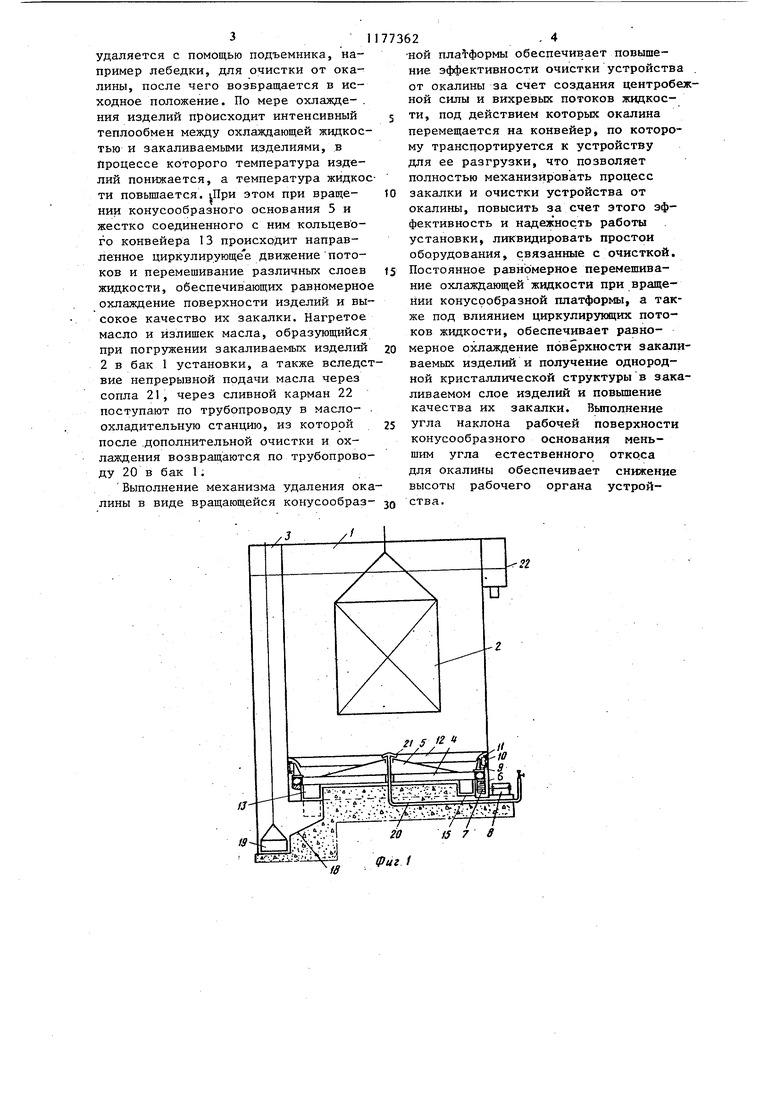

На фиг. 1 изображена установка д закалки изделий, вертикальный разрез; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А. на фиг. 2.

Установка для закалки изделий содержит бак 1 с закалочной жидкостью, например.минеральным маслом, для размещения в нем изделия 2 и окалиносборник 3 для сбора и удаления oкaлиньi. В баке 1 i размещена кольцевая рама 4 с установленным на ней конусным основанием 5 с углом наклона, значительно меньшим угла естественного откоса для окалины. Рама-4 имеет зубчатое колесо 6, взаимодействующее с зубчатым колесом

7 приводного механизма 8, и опоры 9 для роликов 10, перемещающихся по направляющим 11, установленным на внутренней поверхности бака 1 и защищенным от попадания окалины козырьком 12. К кольцевой раме 4 в ее нижней части жестко прикреплен кольцевой секционный конвейер 13с шарнирными самооткидывающимися днищами 14. В днище бака 1 вьшолнен желоб 15 с окном 16 для удаления . окалины 17 по склизу 18, установленному под углом к горизонтальной плоскости, несколько большим угла естественного откоса для окалины, в окалиносборник 3, в котором разме щен контейнер 19. Трубопровод 20 для подачи охлаждающей жидкости, например минерального масла,от маслохладительной станции (не показана) проходит через вершину конусообразного основания 5 и имеет на своем конце сопла 21 с отверстиями, направленными по образупщей конуса основания. В верхней части бака 1 снаружи от него расположен сливной карман 22, сообщающийся посредством трубопровода с маслоочистительной и маслоохладительной станциями (не показаны) .

Установка работает следующим образом.

При о-ускании нагретого до заданной температуры изделия 2, предназначенного для .закалки, в закалочную жидкость, находящуюся в баке 1, окалина, представляющая собой окисленный в результате нагрева слой металла, вследствиеразличных коэффициентов термического расщирения металла изделия и его окисленного слоя отслаивается в охлаждающей жидкости, например минеральном масле, и оседает на конусообразном основании 5. Последнее приводится во вращательное движение при помощи, например, зубчатой передачи приводного механизма

8.При этом зубчатое колесо 7 передачи взаимодействует с зубчатым колесом 6, установленньм на раме

4 конусообразного основания 5, которая начинает вращаться на роликах 10, закрепленных подвижно в опорах

9,по направляющим 11, защищенным от попадания в них окалины козырьком 12. При вращении основания на осевшую на нем окалину начинает действовать центробежная сила в направлении кольцевого конвейера

13. Одновременно охлаждающая жидкост из маслоохладительной станции по тру.бопроводу 20, проходящему через вершину конусообразного основания 5, поступает в сопла 21 и под давлением направляется к краю конусообразного основания 5 по его образующей. Часть окалины 17, осевщей в области вершины конусообразного основания 5, под действием вихревых потоков, создаваемых пришедшей во вращательное движение от платформы охлаждающей жидкостью, и под действием напора струй охлаждающей зкидкости, направляемых из сопел 21, перемещается по направлению к краю конусообразного основания 5 и, вовлекаемая далее в движение центробежной силой, возникающей при вращении,указанного основания, попадает на кольцевой секционньй конвейер 13. Последний, будучи жестко связанньм посредством рамы 4 с вращающимся консообразным основанием 5, перемещает окалину к окну 16. При прохождении секций кольцевого конвейера 13 над окном 16 днище 14 поворачивается на своей оси, занимая вертикальное положение, при котором окалина падает на склиз 18 и под действием сил гравитации поступает в контейнер 19 для сбора окалины, расположенный в окапипосборнике 3, из которото он периодичрг.ки удаляется с помощью подъемника, например лебедки, для очистки от окалины, после чего возвращается в исходное положение. По мере охлаждения изделий происходит интенсивный теплообмен между охлаждающей жидкос тью и закаливаемыми изделиями, в Процессе которого температура изделий понижается, а температура жидко ти повышается. При этом при вращении конусообразного основания 5 и жестко соединенного с ним кольцевого конвейера 13 происходит направленное циркулирующее Движение потоков и перемешивание различных слоев жидкости, обеспечивающих равномерное охлаждение поверхности изделий и высокое качество их закалки. Нагретое масло и излишек масла, образующийся при погружении закаливаемых изделий 2 в бак 1 установки, а также вследст вие непрерывной подачи масла через сопла 21, через сливной карман 22 поступают по трубопроводу в маслоохладительную станцию, из которой после .дополнительной очистки и охлаждения возвращаются по трубопроводу 20 в бак 1. Выполнение механизма удаления ока лины в виде вращающейся конусообраз62. 4 ной плат-формы обеспечивает повышение эффективности очистки устройства от окалины за счет создания центробежной силы и вихревых потоков жндкости, под действием которых окалина перемещается на конвейер, по которому трансцортируется к устройству для ее разгрузки, что позволяет полностью механизировать процесс закалки и очистки устройства от окалины, повысить за счет этого эффективность и надежность работы установки, ликвидировать простои оборудования, связанные с очисткой. Постоянное равномерное перемешивание охлаждающей жидкости при вращении конусообразной платформы, а также под влиянием циркулирукщих потоков жидкости, обеспечивает равномерное охлаждение поверхности закаливаемых изделий и получение однородной кристаллической структуры в закаливаемом слое изделий и повышение качества их закалки. Вьтолнение угла наклона рабочей поверхности конусообразного основания меньшим угла естественного откоса ля окалины обеспечивает снижение ысоты рабочего органа устройтва.

-21

г

.

- J

,

г f tz f

, / / /

| название | год | авторы | номер документа |

|---|---|---|---|

| Закалочный бак | 1988 |

|

SU1629330A1 |

| Устройство для охлаждения изделий | 1984 |

|

SU1201324A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ИЗДЕЛИЙ ПРИ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ | 1991 |

|

RU2030461C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ИЗДЕЛИЙ ПРИ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ | 2012 |

|

RU2487175C1 |

| АГРЕГАТ ДЛЯ ОБЪЕМНОЙ ЗАКАЛКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ ИЛИ ДРУГИХ ПРОКАТНЫХ ПРОФИЛЕЙ | 1965 |

|

SU176943A1 |

| Установка для закалки изделий | 1983 |

|

SU1321758A1 |

| Установка для закалки шаров | 1983 |

|

SU1201333A1 |

| Установка для закалки | 1980 |

|

SU931762A1 |

| Установка для закалки стальных деталей | 2020 |

|

RU2755357C1 |

| АГРЕГАТ ДЛЯ ОБЪЕМНОЙ ЗАКАЛКИ РЕЛЬСОВ | 1966 |

|

SU224544A1 |

1. УСТАНОВКА ДЛЯ ЗАКАЛКИ ИЗДЕЛИЙ, содержащая бак, окалиносборник,. устройство для удаления окалины и трубопровод с соплами, отличающаяся тем, что, с целью повьппения эффективности и надежности установки в работе, устройство для удаления окалины вьшол нено в виде кольцевой рамы с приводом вращения с размещенным на ней конусным основанием н секционного кон,вейера с шарнирными самооткидывающимися днищами, в днище бака вьшолнен желоб с окном в окапиносборник, при этом в желобе расположен конвейер, а трубопровод с соплами установлен в вершине конусного основания, причем сопла направлены по образующей конусного основания, 2. Установка по п, 1, отлиш чающаяся тем, что угол накло на конусного основания выполнен (Л меньшим угла естественного откоса С окалины.

| Закалочный бак | 1951 |

|

SU94143A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| БРИТВА С ОВАЛЬНОЙ РАМОЙ | 1996 |

|

RU2164861C2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1985-09-07—Публикация

1983-05-20—Подача