(54) ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежная мельница | 1980 |

|

SU903421A2 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2020 |

|

RU2752929C1 |

| Центробежная мельница | 1985 |

|

SU1281299A1 |

| Роторная мельница | 1986 |

|

SU1351663A2 |

| Центробежная мельница | 1977 |

|

SU638655A1 |

| МЕЛЬНИЦА ДЛЯ ПЕРЕРАБОТКИ МАТЕРИАЛОВ | 1990 |

|

RU2010606C1 |

| РОТОРНАЯ МЕЛЬНИЦА | 2010 |

|

RU2444407C1 |

| РОТОРНАЯ ВЕРТИКАЛЬНАЯ МЕЛЬНИЦА | 1992 |

|

RU2047363C1 |

| УДАРНАЯ МЕЛЬНИЦА | 2003 |

|

RU2282502C2 |

| Центробежная ударная мельница | 1983 |

|

SU1186249A1 |

I

t-. Изобретение относится к средствам для измельчения твердых материалов и может быть использовано для получения тонкоднсперсных порошков полимерных материалов и композиций, например, в целлюлозно-бумажном производстве.

Известна центробежная мельница, состоящая из корпуса с выполненными в нем последовательно расположенными ка мерами, проходящего по оси камер вала с закрепленными на нем бнльнымн элементами ij .

Однако процесс нзмельчения в извесрной мельнице недостаточно интенсивен, поскольку измельчение практически происходит лишь под действием ударов бвлъных элементов, т. е. по ударному механизму измельчения.

Наиболее близкой к предлагаемой является центробежная мельница, содержа- щая последовательно расположенные в корпусе рабочие камеры, поверхность которых покрыта слоем истирающего материала, и установленный по оси корпуса

вал с билами и направляющими элементами. В указанной центробежной мельнице реализованы ударный и истирающий механизмы измельчения материалов Г 21 .

Недостатком мельницы является то, что при измельчении материалов поверхность истирающего материала постепенно загрязняется, засаливается, что особенно заметно при измельчении вязких материалов, таких как полимеры или вклюшющие их композиции. В результате загрязнения эффективность измельчения по истирающему механизму снижается.

Цель изобретения - повышение эффективности работы мельницы.

Указанная цель достигается тем, что в центробежной мельнице, содержащей последовательно расположенные в корпусе рабочие камеры, поверхность которых JU покрыта слоем истирающего материала, и установленный по оси корпуса вал с бвлами и направляющими элементами, корпус имеет выполненные в его стенках

г

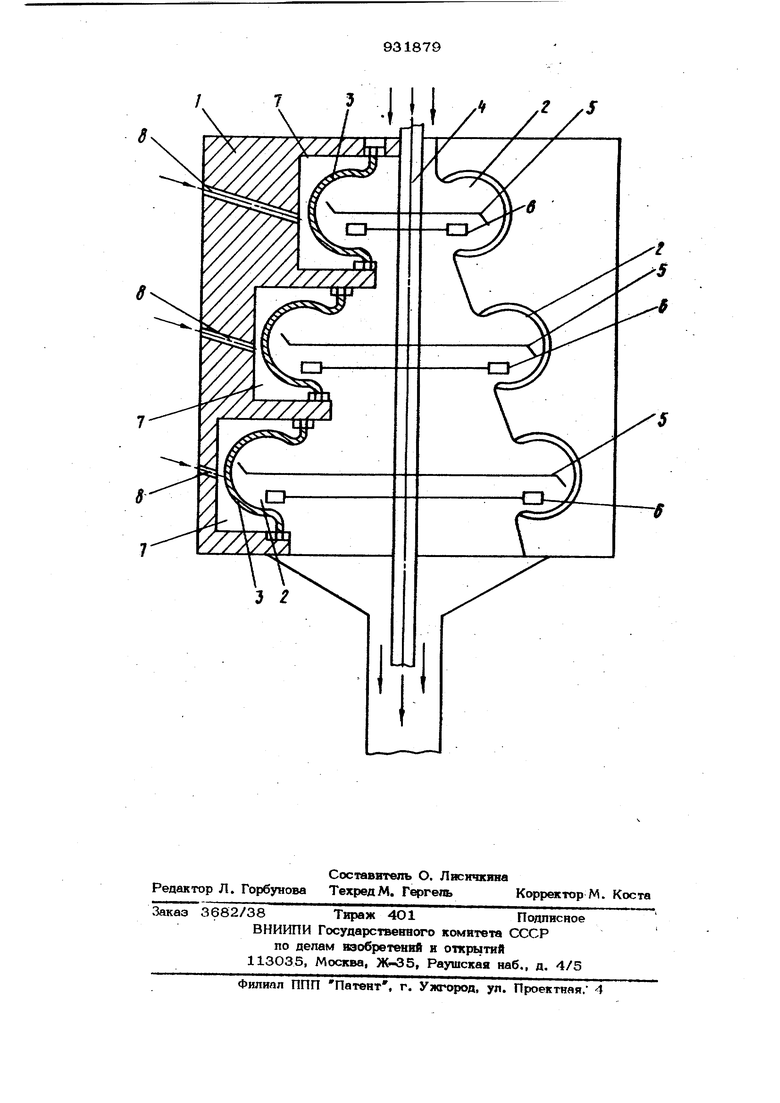

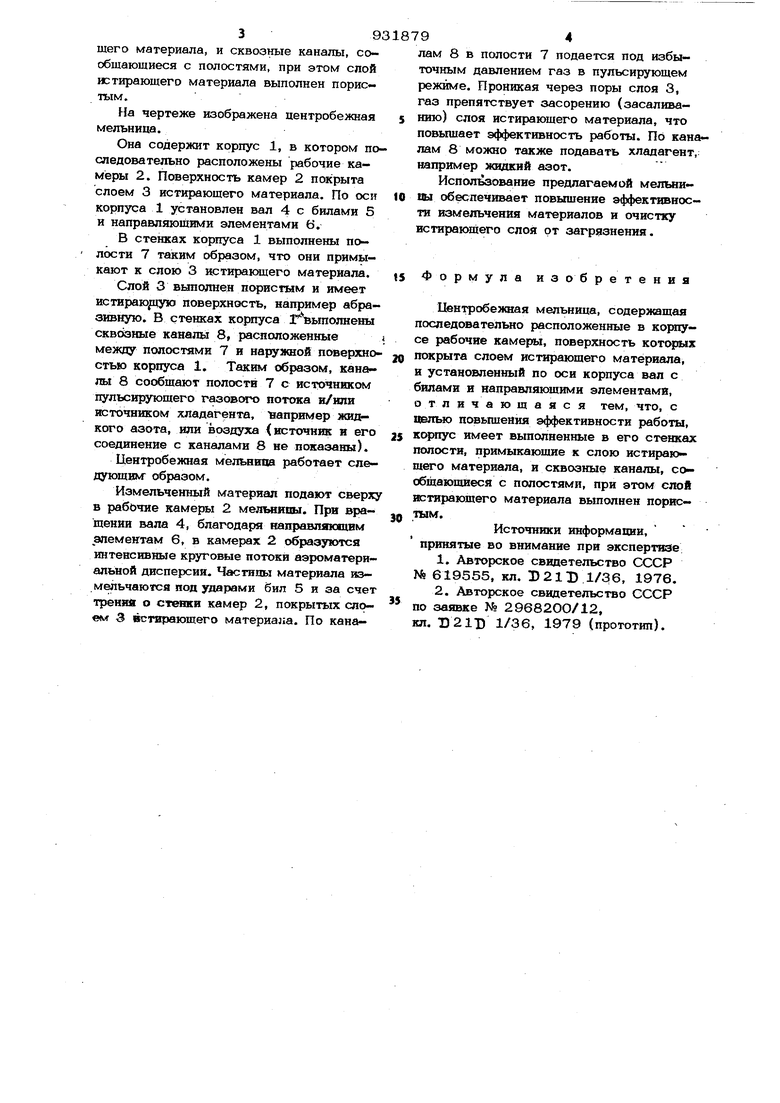

полости, примыкающие к слою истирак щего матернапа, и сквозные каналы, со обшающиеся с полостями, при этом спой и:;тирающего материала выполнен пористым. На чертеже изображена центробежная мельница. Она содержит корпус 1, в котором по сяедовательно расположены рабочие камеры 2. Поверхность камер 2 покрыта слоем 3 истирающего материала. По оси корпуса 1 установлен вал 4 с билами 5 и направляющими элементами 6. В стенках корпуса 1 выполнены полости 7 таким образом, что они примыкают к слою 3 истиракицего материала. Слой 3 выполнен пористым и имеет истираю цую поверхность, например абразивную. В стенках корпуса ЗГвьшолнены скв0зш 1е каналы 8 расположенные между полостями 7 и наружной поверхно стью корпуса 1, Таким образом, каналы 8 сообщают полости 7 с истрочником пульсирующего газового потока и/или источником хладагента, например жк№кого азота, Ю1И воздуха (источник и его соединение с каналами 8 не показаны). Центробежная мельнипа работает следующим образом. Измельченный материал подают сверх в рабочие камеры 2 мельниоы. При вращении вала 4, благодаря направляющим элементам 6, в камерах 2 образуются интенсивные круговые потоки аэроматериальной дисперсии. Частнпы материала измельчаются под ударами бил 5 и за счет трение о стевкн камер 2, покрытых слоем 3 истирающего материала. По кана- лам 8 в полости 7 подается под избыточным давлением газ в пульсирующем режиме. Проникая через поры слоя 3, газ препятствует засорению (засаливанию) слоя истирающего материала, что повьпыает эффективность работы. По каналам 8 можно также подавать хладагент, например жидкий азот. Использование предлагаемой мельниоы обеспечивает повышение эффективности измельчения материалов и очистку истираюн1его слоя от загрязнения. Формула изобретения Центробежная мельница, содержащая последовательно расположенные в корпусе рабочие камеры, поверхность которых покрыта слоем истирающего материала, и установленный по оси корпуса вал с билами и направляющими элементами, отличающаяся тем, что, с целыо повьпиения эффективности работы, ксфпус имеет выполненные в его стенках полости, примыкающие к слою истирающего материала, и сквозные каналы, сообщающиеся с полостями, при этом истирающего материала выполнен пористым. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 619555. кл. D 21 Б 1/36, 1976. 2.Авторское свидетельство СССР по заявке № 29682ОО/12, кл. 1)211) 1/36, 1979 (прототип).

Авторы

Даты

1982-05-30—Публикация

1980-12-18—Подача