Изобретение относится к устройствам для тонкого измельчения материалов с различными свойствами: твердых (мрамор и др.), упругих (резина и др.), теплочувствительных материалов (корни растений, панты марала в производстве лекарств и парфюмерии, композиции на основе эпоксидных, полиэфирных или акриловых смол в производстве красок). Изобретение может быть использовано в химической, резиновой, фармацевтической, парфюмерной и других отраслях промышленности.

Для тонкого измельчения материалов средней твердости широко используются штифтовые мельницы ударного действия, дезинтеграторы и дисмембраторы (Ходаков Г.С. Тонкое измельчение строительных материалов. М., Стройиздат, 1972, с.49). Частицы материала, проходя через ряды бил вращающегося размольного диска, подвергаются ударам и по мере продвижения к периферии размольного диска измельчаются.

Достоинством мельниц является сравнительно простое конструктивное исполнение, однако высокая тонина помола, определяемая скоростью вращения дисков, их диаметром, числом и расположением бил, недостижима из-за отсутствия четкой классификации по размерам в процессе измельчения.

Известна центробежно-отражательная мельница (патент РФ №2035226, МКИ В 02 С 13/14), включающая корпус с закрепленным в нем полым цилиндром, в котором размещен в подшипниковых узлах вертикальный вал. На валу установлен ротор с каналами, выполненными в его теле, приводимый во вращение электродвигателями через клиноременную передачу, а по периметру корпуса установлены отражательные пластины. Корпус мельницы снабжен загрузочным и разгрузочным патрубками, соплами, установленными тангенциально нижней части корпуса, и системой отвода прокачиваемого через мельницу воздуха с измельченным продуктом.

Измельченный материал осаживается на стенки корпуса закрученным потоком, отделяющим крупные частицы от мелких частиц. Мелкие частицы отводятся газовым потоком, а крупные, увлекая за собою часть мелких частиц, отводятся на повторное измельчение, что снижает эффективность процесса, уменьшая производительность, увеличивая энергоемкость, и требует дополнительной классификации полученного порошка. В системе отбора готового продукта из зоны измельчения не предусмотрено устройство регулировки скорости отводимого потока газа, транспортирующего мелкие фракции порошка, что не позволяет обеспечить оперативную регулировку фракционного состава порошка, ограничивая возможности ударной мельницы по изменению фракционного состава продукции. Клиноременная передача имеет ограниченные возможности при передаче мощности на больших угловых скоростях вращения. Это ограничивает производительность и не позволяет достигнуть высокой тонины помола в мельницах такого класса. В мельнице не предусмотрено автоматической системы поддержания температуры в зоне измельчения, что ограничивает ее применение для измельчения продуктов теплочувствительных материалов (панты марала, корни растений и др.).

Известна центробежная ударная мельница (Авт. св. СССР №1801880, В 02 С 13/14), содержащая вертикальный цилиндрический корпус, расположенный по оси корпуса многодисковый ротор с билами различной конфигурации наклона и длины, загрузочный патрубок на верхней крышке, разгрузочный патрубок в донной части корпуса, привод на верхнем или нижнем выходном конце вала ротора.

Недостатком известной мельницы является вихревой эффект, возникающий при вращении ротора в цилиндрическом корпусе. После прохождения верхних ступеней бил ротора часть материала завихряется круговым потоком воздуха, возбужденным и постоянно поддерживаемым вращающимся ротором, что снижает эффективность удара бил нижних ступеней ротора по попутно движущимся частицам. Чем меньше частица материала, тем дольше ее пребывание в вихре, поэтому с уменьшением тонины помола на выходе эффективность известной мельницы убывает.

Известна ударная мельница (патент РФ №2058822, В 02 С 13/14), содержащая вертикальный корпус с загрузочным патрубком, расположенным на верхней крышке, и разгрузочным - на нижнем днище, имеющим в поперечном сечении правильную трехлепестковую форму. Каждый лепесток разделен по высоте на секции пересыпными полками в виде сегментов с центральным полукруглым вырезом для валов трех роторов. В корпусе, по осям симметрии лепестков, установлены три вращающихся в одном направлении вертикальных вала с многодисковыми роторами, снабженными билами, со скошенными боковыми поверхностями над каждой пересыпной полкой. Валы снабжены индивидуальными приводами и турбинками (для создания воздушного подпора в уплотнениях). Стенки корпуса защищены броневыми плитами. Исходный материал подается посредством загрузочного патрубка в центральную зону, затем, направляемый пересыпными полками и скошенными на 2-3° к вертикальным ударным поверхностям бил, перемещается вниз только через центральную зону корпуса и подвергается интенсивным встречным ударам трех роторов, не приобретая при этом круговых завихрений.

Недостатками данного устройства является низкая производительность, связанная с наличием одной зоны измельчения в одной плоскости и низкой вероятностью столкновения частиц измельчаемого материала с билами, вращающимися в разных плоскостях в этой зоне измельчения. Другим недостатком, вытекающим из вышеуказанных причин, является трудность получения продукта узкого гранулометрического состава. Сложность конструкции, вследствие чего затруднено обслуживание мельницы (например, очистка при переходе на измельчение другого продукта или замена изношенных узлов и деталей), и ненадежность узлов уплотнения подшипниковых опор, защищаемых от попадания в них порошка турбинками, создающими воздушный подпор в уплотнении, создают трудности при эксплуатации мельницы. Кроме того, при остановке вращения валов порошок оседает, попадая на уплотнение подшипника и в подшипник, что приводит к износу и выводу из строя уплотнения и подшипника. Установка несколько слоев бил требует дополнительных затрат энергии на их раскрутку и поддержание оборотов при измельчении, которые возникают за счет трения воздуха и продукта о стенки камеры. При вращении бил в секциях возникают вихревые течения, отбрасывающие измельчаемый материал на боковые стенки камеры, который частично отдувается соплами, обеспечивающими сушку, а частично гоняется по кругу билами, создавая дополнительный крутящий момент сопротивления вращению. Кроме того, данная мельница не может быть применена для измельчения резиновой крошки, так как существуют ограничения по скоростям вращения бил, связанные с нагрузками от центробежных сил. Для измельчения резины в режиме ударных нагрузок требуется, чтобы скорость деформации резины была меньше скорости удара частицы об мелющую поверхность; при таких условиях частица становится квазитвердой и разрушается как твердое тело. Экспериментально доказано, что эта скорость должна быть не менее 130 м/с; практически, положительные результаты по измельчению резиновой крошки получают при средней скорости 200 м/с.

Была поставлена задача: добиться повышения производительности, расширить диапазон измельчаемых материалов и тонины помола, повысить и удобство эксплуатации мельницы.

Поставленная задача решалась следующим образом. В ударной мельнице, содержащей: вертикальный корпус, состоящий из секций обечаек, образующих вертикальные помольные камеры, расположенные равномерно по окружности на днище, верхнюю крышку с центральным загрузочным патрубком, размещенные в помольных камерах валы, горизонтальные поверхности бил которых установлены в одной плоскости, систему отбора готового продукта из зоны измельчения, электропривод, имеющий кинематическую связь с валами мельницы и установленный на днище, в геометрическом центре помольных камер мельницы установлен центральный вал с билами, горизонтальные поверхности которых образуют вертикальный зазор с горизонтальными поверхностями бил смежных валов, размещенных в помольных камерах, помольные камеры снабжены формирователями потоков измельчаемого материала, обеспечивающими ускорение измельчаемого материала для ориентированной подачи его на билы центрального вала, выполненными в виде секторов втулок с профилированной внутренней поверхностью, а система отбора готового продукта из зоны измельчения состоит из соединяющих помольные камеры с атмосферой формирователей потоков воздуха, обеспечивающих скорость и направление ввода воздуха в помольные камеры, установленных на верхней крышке помольных камер, и установленного на верхней крышке корпуса мельницы вертикального воздуховода со встроенным классификатором для отвода измельченного материала требуемой тонины помола из зон измельчения.

В другом варианте центральный вал и его нижние билы выполнены пустотелыми, что обеспечивает поступление хорошо сыпучего исходного материала из центрального загрузочного патрубка в полости нижних бил для ускорения и ориентированной подачи в помольные камеры.

Для повышения производительности при измельчении хорошо сыпучего исходного материала центральный вал снабжен билами, расположенными по высоте двумя рядами, а билы валов вертикальных помольных камер размещены по высоте между билами центрального ротора.

Билы валов выполнены со скошенными боковыми поверхностями, что обеспечивает ориентированное отражение измельчаемого материала.

Формирователи потоков воздуха могут выполняться в виде патрубков с профилированной внутренней поверхностью, установленных на верхней крышке помольных камер, что обеспечивает нужную скорость и направление ввода воздуха в помольные камеры.

Выполнение формирователей потоков воздуха в виде завихрителей, закручивающих поток воздуха в направлении вращения валов, позволяет уменьшить турбулентность потока воздуха, подаваемого в помольные камеры, в результате чего обеспечивается более эффективная работа формирователей потоков, обеспечивающих ускорение измельчаемого материала, и уменьшаются потери энергии на закрутку воздуха.

Формирователи потоков воздуха снабжены регуляторами расхода воздуха, что позволяет изменять фракционный состав измельченного материала за счет изменения скорости потока воздуха в классификаторе.

Помольные камеры снабжены периферийными загрузочными патрубками, установленными соосно формирователям потоков воздуха, что позволяет подавать в помольные камеры разнородные материалы и использовать мельницу в качестве измельчителя-смесителя.

Ускорение измельчаемого материала для ориентированной подачи его на билы центрального вала обеспечивается тем, что профили внутренних поверхностей секторов втулок выполнены в виде канавок, сужающихся по ходу вращения валов, причем продольные оси канавок ориентированы на средние линии боковых трапецеидальных поверхностей верхних бил центрального ротора.

Для отвода измельченного материала требуемой тонины помола из зон измельчения воздуховод снабжен регулятором скорости воздуха, выполненным в виде трубы из гибкого упругого материала, закрепленной коаксиально к загрузочному патрубку и снабженной узлом регулировки диаметрального размера трубы.

Классификатор снабжен конусом, меньшим основанием закрепленным на центральном валу и большим основанием обращенным в сторону воздуховода, а боковая поверхность выполнена перфорированной, что обеспечивает заданную тонину помола.

Система отбора готового продукта из зоны измельчения снабжена автоматической системой поддержания температуры измельчаемого материала, содержащей температурные датчики, установленные в зоне измельчения, имеющие обратную связь с электроприводами регуляторов расхода воздуха формирователей потоков воздуха и регулятора классификатора для отвода порошкового материала, а электроприводы, имеющие кинематическую связь с валами мельницы, снабжены электронным регулятором скорости вращения валов.

Установка в корпус мельницы центрального вала с билами, горизонтальные плоскости которых образуют вертикальный зазор с горизонтальными плоскостями лопаток смежных валов, размещенных в помольных камерах, которые расположены равномерно по окружности в вертикальном корпусе мельницы, позволяет увеличить количество зон измельчения, за счет чего увеличивается производительность пропорционально количеству зон измельчения. Зоны измельчения в данной мельнице организованы смежными билами центрального вала и вала помольной камеры, которые вращаются навстречу друг другу. Количество зон измельчения определяется количеством помольных камер, расположенных в корпусе равномерно по окружности.

Центральный вал и его нижние билы выполнены пустотелыми. Это обеспечивает поступление хорошо сыпучего исходного материала из центрального загрузочного патрубка в полости нижних бил, где исходный материал разгоняется за счет центробежных сил до столкновения с билами валов помольных камер.

Центральный вал снабжен билами, расположенными по высоте двумя рядами, а билы валов вертикальных помольных камер расположены по высоте между билами центрального ротора. Формирователи потоков измельчаемого материала, установленные в помольные камеры, могут ускорять измельчаемый материал до скоростей 300 м/сек и обеспечивают столкновение его с верхними билами центрального вала, вращающегося навстречу ускоренному потоку измельчаемого материала. Таким образом, частицы измельчаемого материала при столкновениях с билами центрального вала имеют суммарную скорость не менее 200 м/с, что позволяет использовать такие мельницы для измельчения резиновой крошки в порошок, так как частичка резины при столкновениях с препятствием со скоростями более 130 м/с разрушаются, как твердые (хрупкие) частички.

Выполнение формирователей потоков измельчаемого материала в виде секций втулок, установленных в помольные камеры, с канавкой, выполненной на внутренней стороне секции втулки, сужающейся по ходу вращения ротора в пределах от 0,3 до 1,0 высоты бил, позволяет сформировать поток измельчаемого материала. Ориентация центра сечения выхода канавки на центральную линию боковой поверхности верхних бил центрального ротора обеспечивает столкновение максимального количества частиц измельчаемого материала.

Скошенные боковые поверхности бил ориентированно отражают измельчаемый материал на билы смежных валов - это обеспечивает возвращение не измельченного материала в зону измельчения. Все вышеуказанные отличительные признаки обеспечивают повышение производительности мельницы по сравнению с аналогами и прототипом при заданных мощностях.

Система отбора готового продукта из зоны измельчения состоит из соединяющих помольные камеры с атмосферой формирователей потоков воздуха (например, патрубков с профилированной внутренней поверхностью в виде конуса), обеспечивающих скорость и направление ввода воздуха в помольные камеры, установленных на верхней крышке помольных камер, и установленного на верхней крышке корпуса мельницы вертикального воздуховода со встроенным классификатором, и обеспечивает отвод измельченного материала требуемой тонины помола из зон измельчения. Воздух из атмосферы прокачивается через формирователь потока воздуха, помольные камеры, поступает в воздуховод с регулятором скорости воздуха, где устанавливается скорость воздуха, обеспечивающая вынос измельченного материала нужной тонины помола; таким образом, мельница выполняет дополнительно функции классификатора порошков.

Формирователи потоков воздуха, соединяющие помольные камеры с атмосферой, выполнены в виде завихрителей, закручивающих поток воздуха в направлении вращения валов в помольных камерах. Закручивание потоков воздуха завихрителями в направлении вращения валов в помольных камерах позволяет уменьшить турбулизацию воздуха в камере билами, которые вращаются в спутной закрученной струе воздуха, в результате чего уменьшается выброс измельчаемого материала из формирователей потоков измельчаемого материала, что приводит к увеличению производительности.

Формирователи потоков воздуха снабжены регуляторами расхода воздуха, что позволяет изменять фракционный состав измельченного материала за счет изменения скорости потока воздуха в классификаторе.

Загрузочные патрубки, установленные в формирователи потоков воздуха, обеспечивают отдельную подачу исходного продукта в каждую помольную камеру. Такое исполнение может использоваться для подачи крупной крошки с малым удельным весом. Другим вариантом может быть использование мельницы в качестве смесителя. В этом варианте в загрузочные патрубки подаются различные измельчаемые материалы в необходимых пропорциях, и производится измельчение с одновременным смешением.

Формирователи потоков измельчаемого материала выполнены в виде секторов втулок, установленных в помольные камеры, с канавками, выполненными на внутренней стороне сектора втулки, сужающейся по ходу вращения вала до размера, обеспечивающего попадание измельчаемого материала на бил по его высоте, причем геометрические центры выходных сечений канавок ориентированы на центральные линии боковых поверхностей верхних бил центрального ротора.

Такое исполнение формирователей потоков измельчаемого материала и расположение относительно бил центрального вала может обеспечить ускорение измельчаемого материала в канавках потоками воздуха до скоростей, близких к скорости звука. Реально используемые скорости при измельчении, например, резины лежат в диапазоне от 150 до 250 м/с.

Регулятор скорости потока воздуха, выполненный в виде трубы из гибкого упругого материала, установленной коаксиально загрузочному патрубку и снабженной узлом регулировки диаметрального размера, обеспечивает регулировку скорости потока воздуха, отводящего измельченный материал. Это позволяет проводить оперативную перенастройку мельницы при изменении марки измельчаемого материала, тонины помола.

Автоматическая система поддержания температуры измельчаемого материала, выполненная в виде температурных датчиков, установленных в зоне измельчения, имеет обратную связь с электроприводами регуляторов формирователей потоков воздуха и регулятора скорости потока воздуха. Электроприводы, имеющие кинематическую связь с валами мельницы, снабжены электронным регулятором скорости вращения валов. Сигналы, снимаемые с температурных датчиков, преобразуется в сигналы управления электроприводами формирователей потоков воздуха, регулятора скорости потока воздуха, которые при изменении температуры воздуха в зоне измельчения изменяют расход воздуха в формирователях потока воздуха и поддерживают постоянную скорость в регуляторе расхода воздуха. Электронный регулятор скорости вращения валов электропривода валов мельницы, температурные датчики, электроприводы регуляторов формирователей потоков воздуха и регулятор скорости потока воздуха обеспечивают автоматический выбор режимов измельчения в зависимости от марки, тонины помола и максимально допускаемой температуры измельчаемого материала. Использование автоматической системы поддержания температуры измельчаемого материала является необходимым при измельчении материалов, меняющих свои свойства при превышении определенной температуры, например корни целебных растений, панты маралов и др.

В изобретении решен комплекс проблем, возникающих при эксплуатации ударных мельниц.

Производительность устройства повышена путем увеличения зон измельчения в одной плоскости и организации ускорения измельчаемого материала до скоростей от 50 до 300 м/сек в формирователях потоков измельчаемого материала, установленных в помольных камерах, и подачи его на билы центрального вала.

Получение измельченного материала нужной тонины помола обеспечено выполнением системы отбора готового продукта из зоны измельчения в виде формирователей потоков воздуха, соединяющих помольные камеры с атмосферой, и регулятора скорости воздуха, отводимого из зон измельчения.

Удобство эксплуатации мельницы обеспечивается возможностью оперативной (ручной или автоматической) перенастройки режимов измельчения при изменении марки измельчаемого материала, тонины помола, допускаемой температуры измельчаемого материала, применением электронного регулятора скорости вращения валов электропривода, валов мельницы, температурных датчиков, электроприводов регуляторов формирователей потоков воздуха и регулятора скорости воздуха.

Универсальность мельницы подтверждается возможностью измельчения на ней материалов с различной твердостью (мрамор и др.), различной упругостью (резина и др.) и материалов с ограниченным диапазоном температур измельчаемого материала (корни растений, панты марала и др.), а также использования ее в качестве смесителя.

Все вышесказанное позволяет сделать вывод о соответствии технического решения критерию "изобретательский уровень".

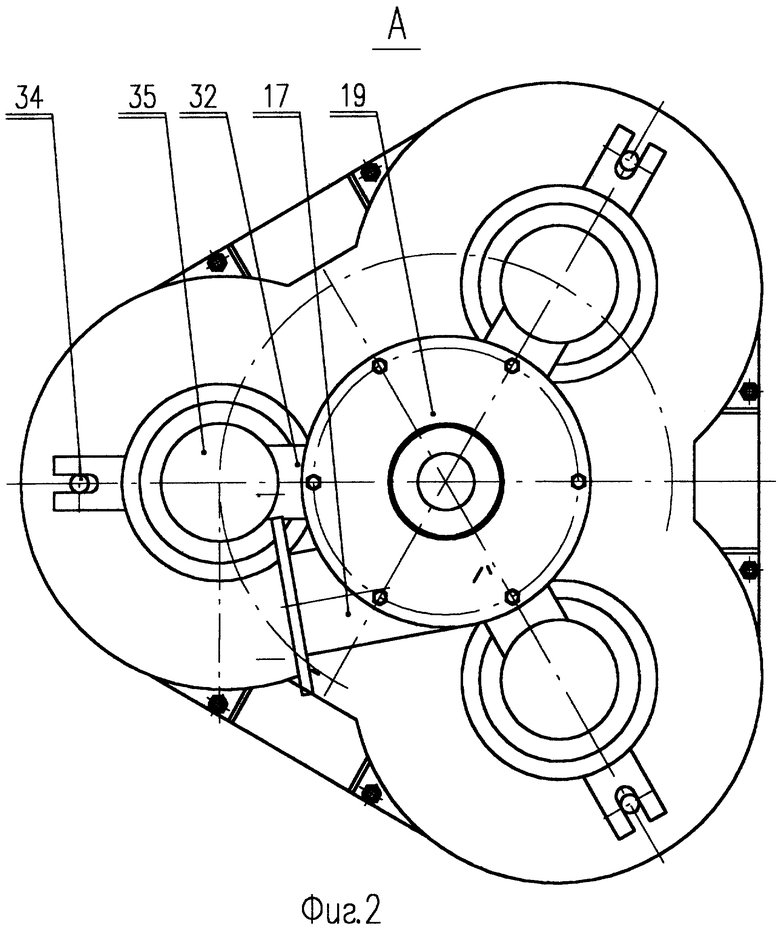

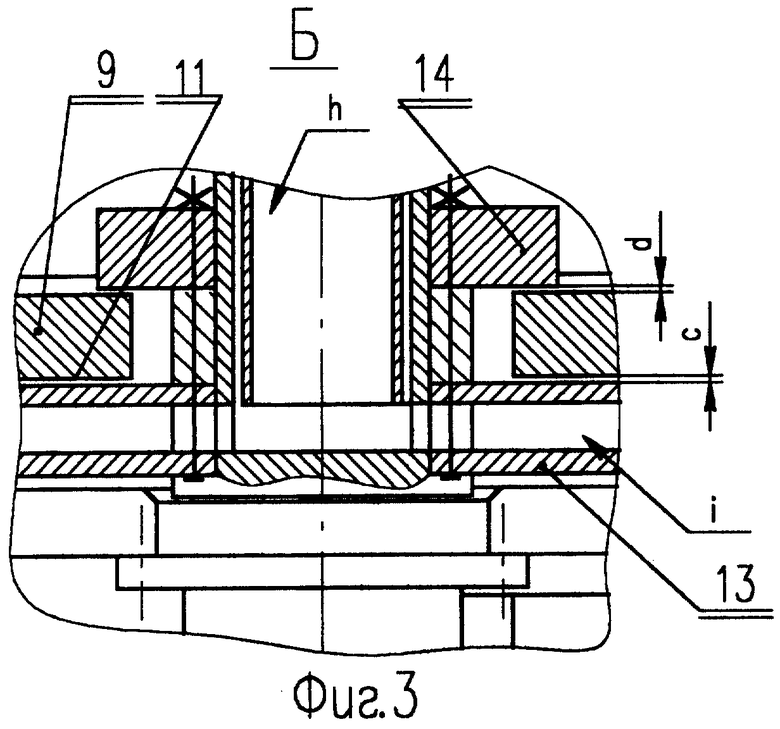

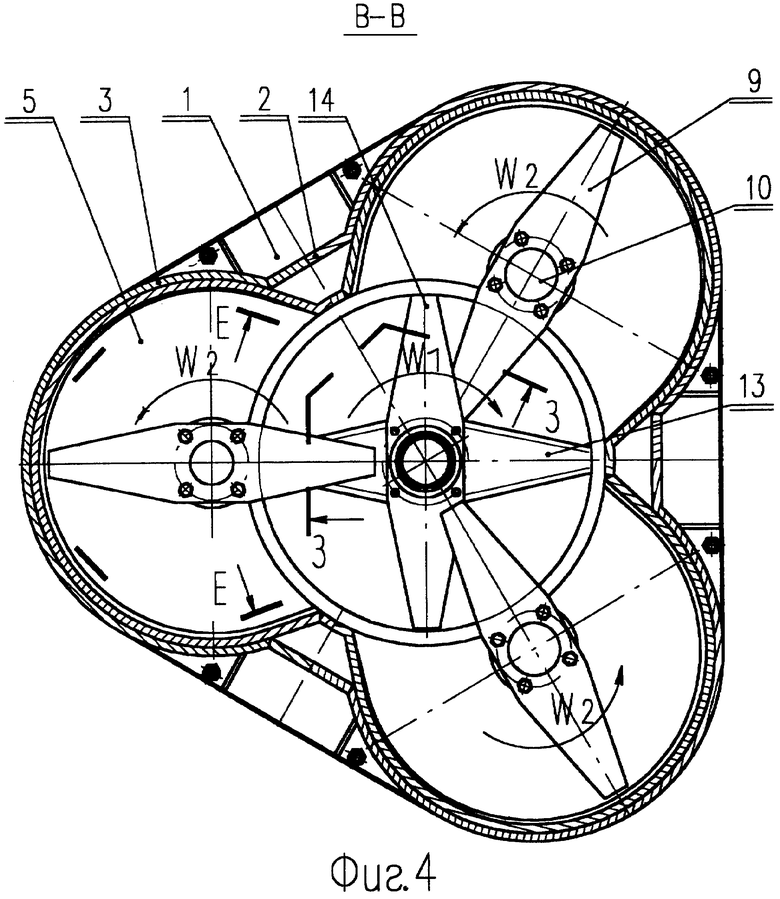

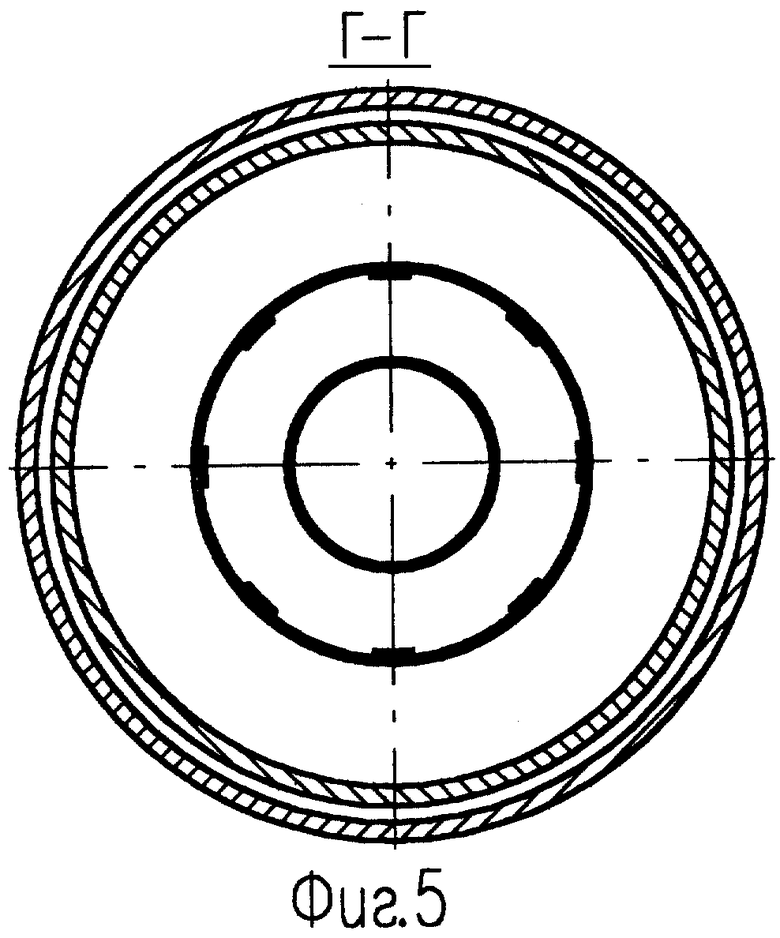

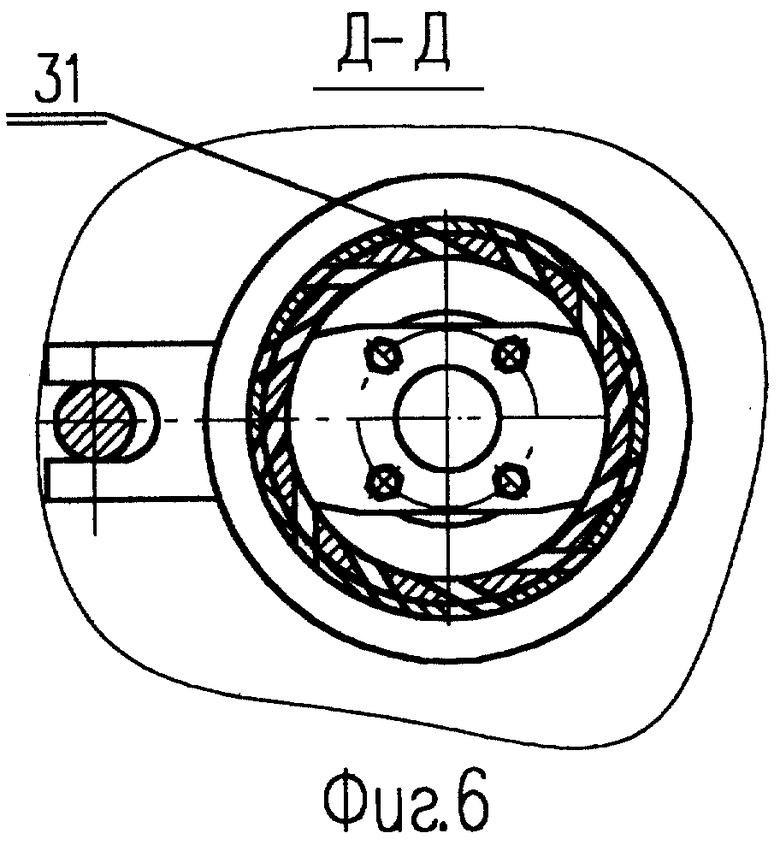

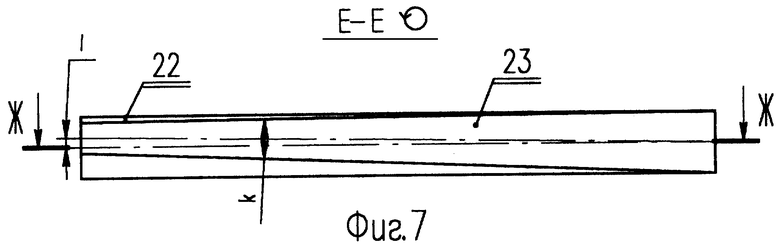

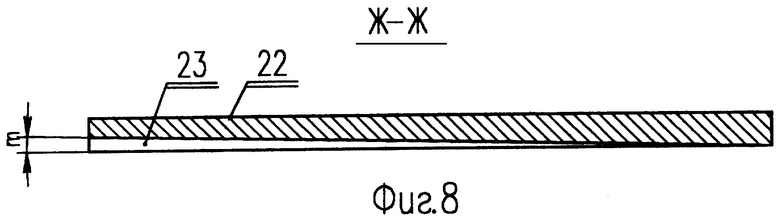

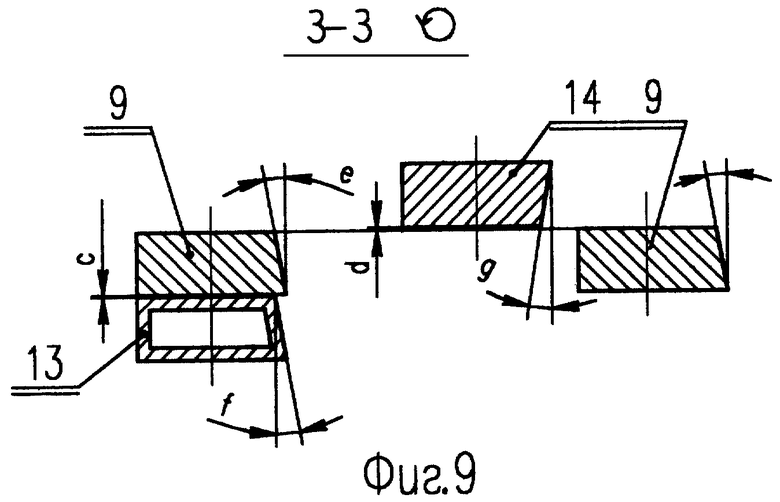

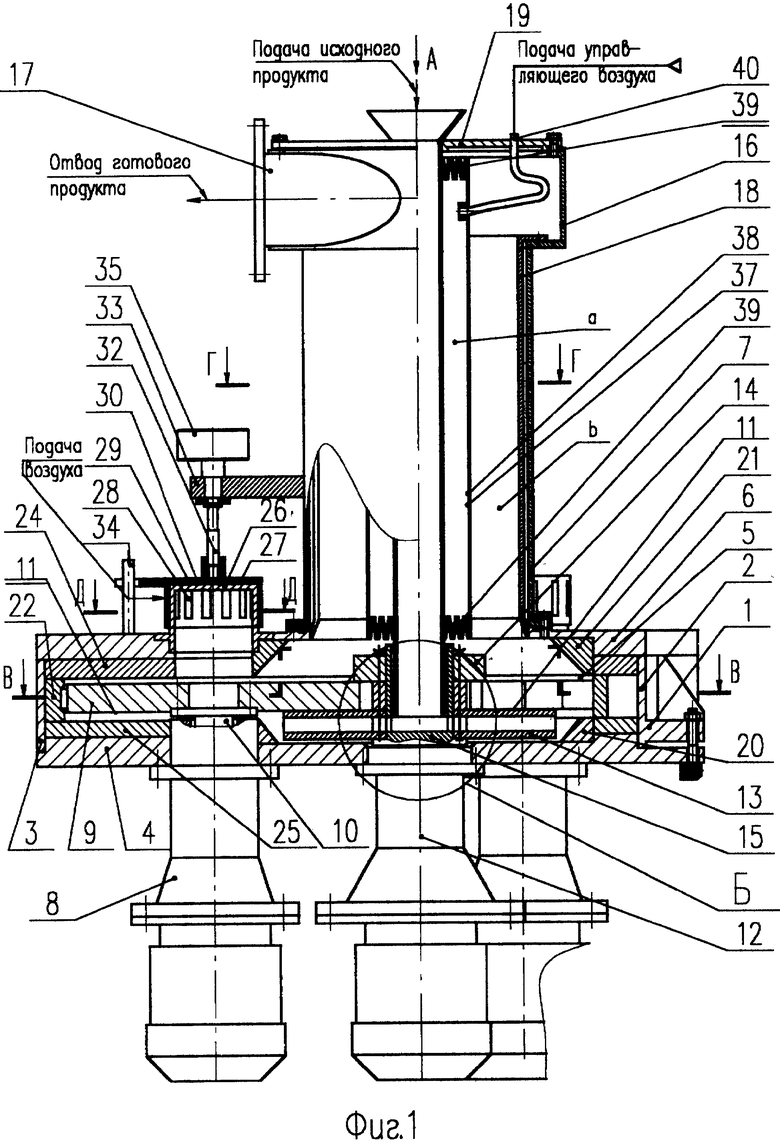

На фиг.1, 2 показаны: вид спереди на мельницу с местным разрезом в рабочей зоне и вид А сверху на ударную мельницу с ручным управлением перенастройки режимов измельчения мельницы при изменении марки измельчаемого материала, тонины помола, допускаемой температуры измельчаемого материала. На фиг.3 показан выносной элемент Б центрального вала с билами. На фиг.4 показан разрез по линии В-В, отражающий положение бил и формирователей потока измельчаемого материала друг относительно друга в горизонтальной плоскости. На фиг.5 дан разрез воздуховода по линии Г-Г, показывающий взаимное положение патрубка загрузки измельчаемого материала, патрубка отвода измельчаемого материала и регулятора скорости воздуха. На фиг.6 дан разрез по линии Д-Д, показывающий вариант конструкции формирователя потока воздуха, соединяющего помольную камеру с атмосферой. На фиг.7 дан разрез по линии Е-Е, показывающий вид развернутой поверхности формирователя потока измельчаемого материала. На фиг.8 дан разрез по линии Ж-Ж, показывающий элемент конструкции формирователя потока измельчаемого материала. На фиг.9 дан разрез по линии 3-3, показывающий конструкции элементов бил и их взаиморасположение.

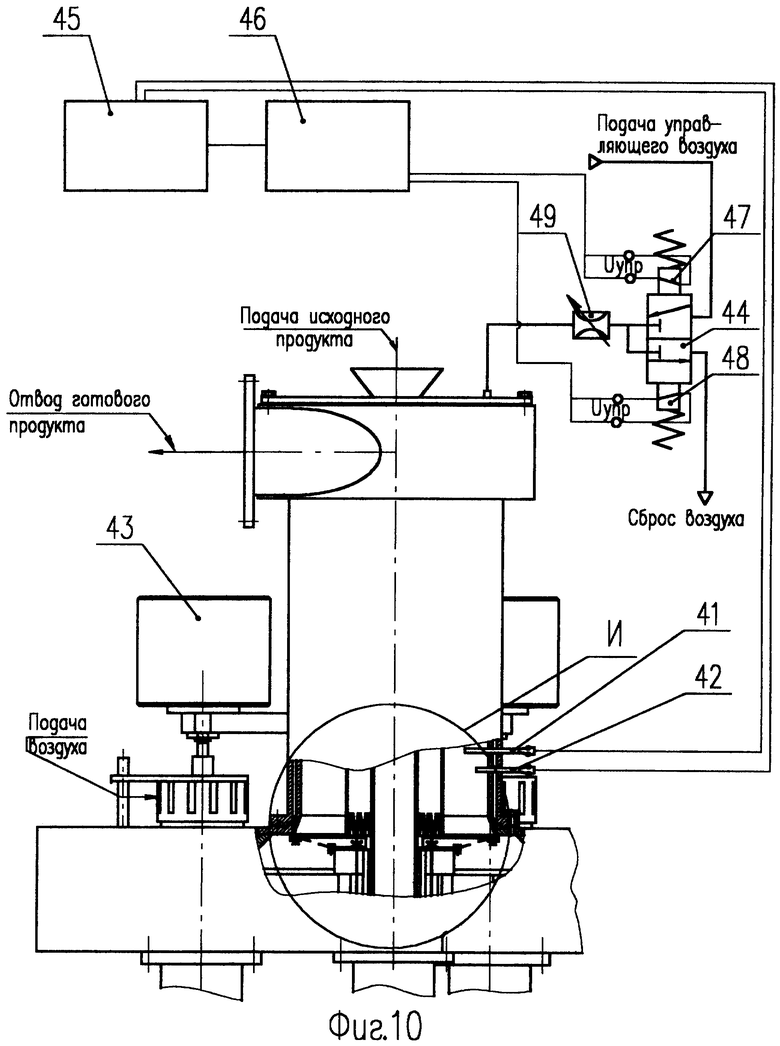

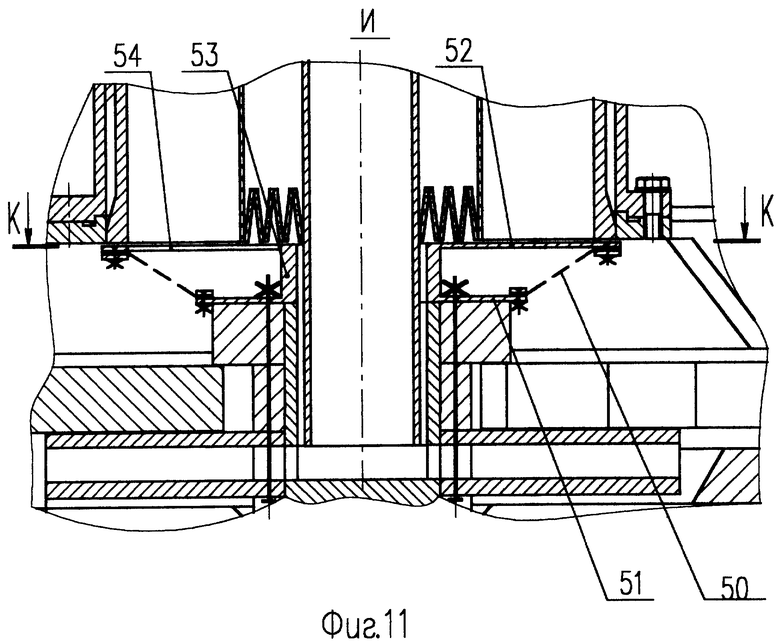

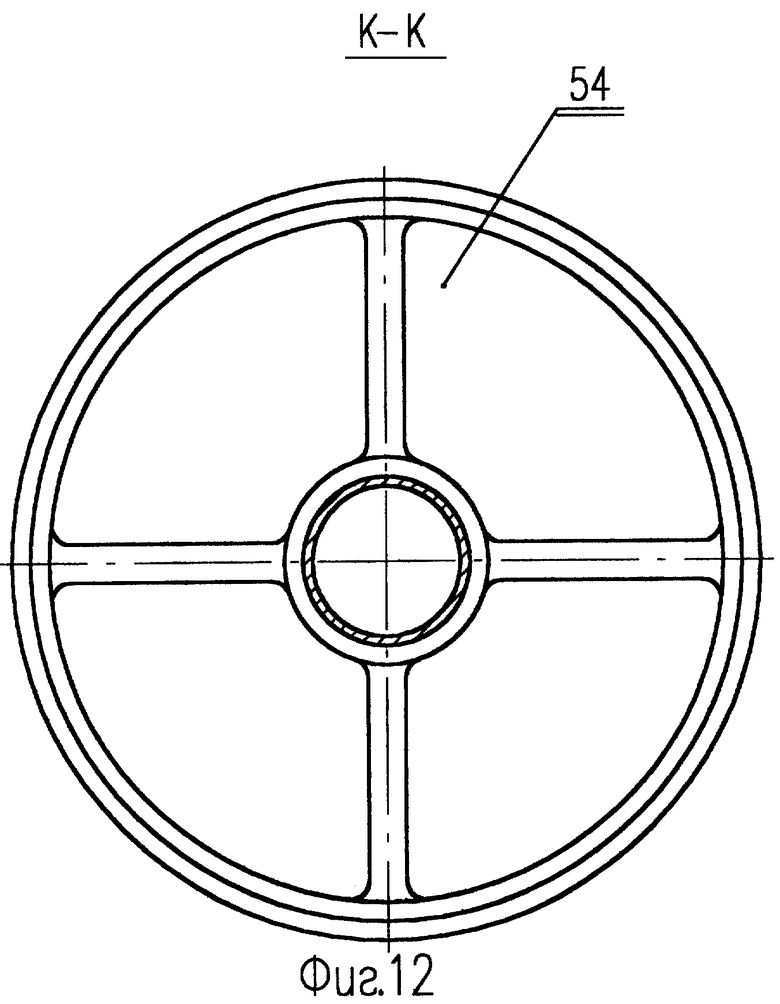

На фиг.10 показан вид спереди варианта ударной мельницы с автоматическим управлением перенастройки режимов измельчения мельницы при изменении марки, тонины помола, допускаемой температуры измельчаемого материала. На фиг.11 показан выносной элемент И узла классификатора. На фиг.12 дан разрез по линии К-К, показывающий элемент конструкции классификатора.

Ударная мельница с ручным управлением перенастройки режимов измельчения (фиг.1-9) содержит вертикальный корпус 1, включающий обечайку 2, выполненную из секций обечаек 3, расположенных равномерно по окружности на днище 4, образующих вертикальные помольные камеры 5; сверху обечайки 2 установлена крышка 6 с закрепленным к ней воздуховодом 7. К днищу 4, соосно секциям обечаек 3 помольных камер 5, закреплены электроприводы 8, обеспечивающие вращение бил 9, размещенных в помольных камерах 5 на валах 10 электроприводов 8. Горизонтальные плоскости 11 бил 9, размещенных в помольных камерах 5, установлены в одной плоскости. В геометрическом центре помольных камер 5 мельницы на днище 4 установлен центральный электропривод 12 с билами 13, 14, закрепленными на центральном валу 15, горизонтальные плоскости которых образуют вертикальные зазоры "с", "d" с горизонтальными плоскостями бил 9 смежных валов 10, размещенных в помольных камерах 5. Боковые поверхности бил, обращенные в направлении вращения валов, выполнены скошенными (бил 9 валов 10 под углами "е", а бил 13, 14 вала 15 - под углами "f", "g"), обеспечивающими ориентированное отражение измельчаемого материала между билами смежных валов. В верхней части воздуховода 7 установлена цилиндрическая камера 16 с тангенциальным патрубком 17 для отвода готового продукта. Центральный вал 15 и его нижний бил 13 выполнены пустотелыми. Это обеспечивает подачу исходного материала из полости "h" центрального загрузочного патрубка 18, установленного с радиальным зазором относительно вала 15, закрепленного на крышке 19, в полости "i " нижних бил 13. Материал в полостях "i" может разгоняться за счет центробежных сил до скоростей от 50 до 300 м/с и измельчаться на нижнем отбойном элементе 20. На крышке 6 помольных камер закреплен верхний отбойный элемент 21, а в помольные камеры установлены формирователи потоков измельчаемого материала 22, которые выполнены в виде секторов втулок. На внутренней стороне сектора втулки выполнена канавка 23, сужающаяся под углом "k" по ходу вращения вала 10. Продольная ось канавки 23 ориентирована под углом "l" на средние линии боковых трапецеидальных поверхностей верхних бил 14 центрального вала 15. Глубина канавки выполнена переменной под углом "m" по ходу вращения вала 10. Это обеспечивает формирование потока измельчаемого материала в канавке 23 и попадание его на боковую поверхность верхнего била 14 центрального вала 15. Рабочие поверхности отбойного элемента 20, 21 и формирователя потока измельчаемого материала 22 могут быть выполнены с рифлением, обеспечивающим повышение эффективности измельчения. Днище 4 и крышка 6 помольных камер защищены от износа продуктами измельчения плитами 24, 25.

Формирователи потоков воздуха выполнены в виде завихрителей 26, закручивающих поток воздуха в направлении вращения валов 10 в помольных камерах 5. Завихритель 26 представляет собой втулку 27 с тангенциальными щелевыми отверстиями 28 на ее боковой поверхности, установленную на верхней крышке 6 корпуса мельницы 1 соосно помольной камере 5. Регулировка расхода воздуха, прокачиваемого через завихритель, осуществляется регулятором расхода воздуха 29, представляющего собою втулку 30 с тангенциальными щелевыми отверстиями 31, соосными щелевым отверстиям 28 завихрителя 26. Втулка 30 установлена коаксиально относительно втулки 27 с возможностью перемещения по высоте с помощью винтовой пары 32, закрепленной на кронштейне 33. Втулка 30 застопорена от вращения штифтом 34. Управление винтовой парой осуществляется с помощью маховичка 35.

Загрузка измельчаемого материала (смешиваемых материалов) может осуществляться непосредственно в помольные камеры, через периферийные патрубки, установленные коаксиально в полость завихрителя 26 (на чертеже не показаны).

Для одновременного синхронного управления винтовыми парами 32 может применяться привод, выполненный в виде цепной передачи, кинематически связывающей винтовые пары (на чертежах не показан). В воздуховод 7 установлен вытеснитель 36, который обеспечивает изменение площади сечения воздуховода при его замене вытеснителем с другой площадью сечения при остановках мельницы. Для регулировки площади сечения воздуховода 7 во время работы мельницы используется регулятор скорости воздуха 37, выполненный в виде трубы 38 из гибкого упругого материала (резины), закрепленной коаксиально к загрузочному патрубку посредством гибких упругих торцевых гофров 39 и снабженной узлом регулировки диаметрального размера трубы. Подача управляющего воздуха в полость "а" осуществляется через трубку 40, причем узлом регулировки диаметрального размера трубы 38 в данном варианте может служить обыкновенный автомобильный насос (на чертеже не показан), которым накачивают трубу 38, контролируя ее диаметр. Это обеспечивает подачу воздуха в полость "а" через трубку 40. Воздух, растягивая трубу 38 и торцевые гофры 39, изменяет сечение воздуховода 7, в результате чего скорость отводимого воздуха через полость "b" изменяется. Изменение скорости отводимого воздуха в воздуховоде приводит к изменению диапазона размеров отводимых частиц измельчаемого материала, обеспечивая классификацию порошкового материала заданной тонины помола. Управление диаметральным размером трубы 38 может производиться механическим регулятором, встроенным вовнутрь трубы (на чертеже не показано).

В другом варианте для получения определенных размеров отводимых частиц на центральный вал устанавливается перфорированный конус, закрепленный меньшим основанием к валу, а большим основанием обращенный в сторону воздуховода, боковая поверхность выполнена перфорированной (на чертеже не показано). При вращении перфорированный конус в зависимости от скорости вращения и величины перфорации отражает крупные фракции продукта и пропускает продукт нужного фракционного состава.

На фиг.10 показано исполнение мельницы с автоматическим управлением перенастройки режимов измельчения при изменении марки, тонины помола, допускаемой температуры измельчаемого материала. В воздуховоде 7 мельницы установлены датчик температуры воздуха 41, датчик измерения скорости воздуха 42. Датчики имеют обратную связь соответственно с шаговым электродвигателем 43 и пневмораспределителем 44 через блок управления 45 и усилитель 46. Пневмораспределитель 44 управляется электромагнитами 47, 48, а электродвигатель 43 кинематически связан винтовой парой 32. Скорость подачи воздуха в полость "а" регулируется дросселем 49.

На фиг.11, 12 показан вариант исполнения классификатора. Коническая сетка 50 крепится к дискам 51, 52, закрепленным на втулке 53, которая устанавливается на центральный вал 15, а в верхнем диске 52 выполнены окна 54, и он образует торцевой зазор с верхней крышкой 6 корпуса 1. Размер ячейки сетки 50 подбирается в зависимости от тонины помола и скорости вращения вала 15.

Ударная мельница с ручным управлением перенастройки режимов измельчения работает следующим образом. Производится настройка режима измельчения в зависимости от марки, тонины помола измельчаемого материала. После включения системы откачки для отвода готового продукта производят регулировку расхода воздуха, перемещая втулку 30 маховичком 35. Подают воздух в полость "а". Воздух, растягивая трубу 38 и торцевые гофры 39, изменяет сечение воздуховода 7, в результате чего скорость отводимого воздуха через полость "b" изменяется, что приводит к изменению диапазона размеров отводимых частиц измельчаемого материала, обеспечивая классификацию порошкового материала заданной тонины помола.

Измельчаемый материал (например, резина) подается в загрузочный патрубок 18, поступает из полости "h" в полость "i" била 13, где разгоняется до скоростей в пределах от 150 до 300 м/с. При ударе с такими скоростями об отбойный элемент 20 резиновые частицы ведут себя как твердые частицы, так как скорость их деформации меньше скорости частицы, поэтому процесс измельчения резиновых частиц идет как измельчение твердых частиц. Осколки разбитых частиц отражаются от поверхности отбойного элемента 20 и попадают в помольные камеры 5, где разгоняются воздухом до скоростей в пределах от 150 до 300 м/с в канавке 23 формирователя потока измельчаемого материала 22 посредством бил 9. Сформированный канавкой 23 поток частиц направляется на боковые поверхности верхних бил 14 центрального вала 15, которые, вращаясь навстречу потоку разогнанных частиц, измельчают их. Осколки разбитых частиц отражаются от боковых поверхностей верхнего била 14 центрального вала 15 на поверхность отбойного элемента 2 и попадают в помольные камеры 5. Этот цикл повторяется до тех пор, пока частицы не достигнут заданного размера и будут вынесены воздухом, прокачиваемым из атмосферы, через завихритель 26, помольные камеры 5, полости "b" воздуховода 7 в патрубок 17.

В ударной мельнице с автоматическим управлением перенастройки режимов измельчения установлена программа управления, обеспечивающая поддержание температуры прокачиваемого через мельницу воздуха. При измельчении материалов, теряющих свои свойства при повышенных температурах (корни растений, панты марала), их охлаждение производится прокачкой воздуха из атмосферы через завихритель 26, помольные камеры 5, полости "b" воздуховода 7 в патрубок 17, а контроль температуры материала осуществляется косвенным методом по температуре прокачиваемого воздуха. Сигналы от датчиков температуры 41 и скорости воздуха 42 поступают в блок управления 45 (где обрабатываются в соответствии с программой управления), выдающий сигналы управления на усилитель 46. Усилитель 46 управляет шаговым электродвигателем 43 с винтовой парой 32, которая перемещает втулку 27, изменяя сечение тангенциальных щелевых отверстий 31. Расход воздуха изменяется, в результате чего меняется температура прокачиваемого воздуха. Дополнительное охлаждение прокачиваемого воздуха может быть достигнуто установкой на входе в формирователь потока воздуха радиатора и охлаждения корпуса мельницы. Результатом изменения расхода воздуха является изменение скорости воздуха в полости "b" воздуховода 7, что приводит к незапланированному изменению тонины помола. Поддержание скорости воздуха в полости "b" осуществляется пневмораспределителем 44, который включается от электромагнитов 47, 48, управляемых блоком управления. При включении электромагнита 47 включается подача управляющего воздуха, который подается в полость "а". Воздух, растягивая трубу 38 и торцевые гофры 39, уменьшает сечение воздуховода 7. Скорость отводимого воздуха через полость "b" увеличивается, тонина помола измельчаемого материала увеличивается. При включении электромагнита 48 включается сброс воздуха из полости "а". Диаметр упругой трубы 38 уменьшается, скорость отводимого воздуха через полость "b" уменьшается, тонина отводимого измельчаемого материала уменьшается. Таким образом, автоматическое управление перенастройки режимов измельчения обеспечивает поддержание постоянной температуры прокачиваемого воздуха и скорости воздуха в полости "b" при изменении напряжения в питающей электросети, при изменении давления в атмосфере или изменении давления в полости мельницы при забивании фильтра или при очистке фильтра в процессе работы.

В варианте исполнения классификатора в виде конической сетки 50 уменьшается влияние изменения скорости потока воздуха на тонину помола. Вращающаяся сетка, закручивая поток воздуха, отражает крупные частицы и пропускает мелкие частицы материала, которые отводятся через полость "b" воздуховода 7. Случайно пролетевшие через сетку крупные частицы материала осаживаются закрученным потоком воздуха на сетке, сползают по внутренней конической поверхности и через торцевой зазор выбрасываются в помольные камеры.

Установка в корпус мельницы центрального вала с билами, горизонтальные плоскости которых образуют вертикальный зазор с горизонтальными плоскостями лопаток смежных валов, размещенных в помольных камерах, позволяет увеличить количество зон измельчения, за счет чего увеличивается производительность пропорционально количеству зон измельчения.

Выполнение центрального вала и его нижних бил пустотелыми обеспечивает подачу исходного материала из центрального загрузочного патрубка в полости нижних бил центрального вала, где исходный материал разгоняется до скоростей от 150 до 300 м/с за счет центробежных сил до столкновения с нижним отбойным элементом, при контакте с которым происходит измельчение, а отраженный материал в зависимости от крупности либо выносится потоком воздуха, либо попадает в помольные камеры.

Установка в помольные камеры формирователей потоков измельчаемого материала обеспечивает ускорение измельчаемого материала до скоростей, близких к скорости звука, и подачу его на верхние билы центрального вала. Частицы измельчаемого материала при столкновениях с верхними билами центрального вала имеют суммарную скорость не менее 200 м/с, что позволяет использовать такие мельницы для измельчения резиновой крошки в порошок.

Размещение бил валов вертикальных помольных камер по высоте между билами центрального вала обеспечивает замкнутый цикл измельчения в мельнице, заключающийся в переотражении измельчаемого материала по маршруту: полости центрального вала и его нижних бил, нижний отбойный элемент, формирователи потоков измельчаемого материала, верхние билы центрального вала, верхний отбойный элемент, формирователи потоков измельчаемого материала. Получаемая мелкая фракция материала отводится прокачиваемым потоком воздуха.

Выполнение формирователей потоков измельчаемого материала в виде секций втулок, установленных в помольные камеры, с канавкой, выполненной на внутренней стороне секции втулки, сужающейся по ходу вращения вала в пределах от 0,3 до 1,0 высоты бил, позволяет сформировать поток измельчаемого материала. Ориентация центра сечения выхода канавки на центральную линию боковой поверхности верхних бил центрального ротора обеспечивает столкновение максимального количества частиц измельчаемого материала, разогнанных в формирователе потоков измельчаемого материала с верхними билами центрального вала.

Такое исполнение формирователей потоков измельчаемого материала и расположение относительно бил центрального вала может обеспечить ускорение измельчаемого материала в канавках потоками воздуха до скоростей, близких к скорости звука. Реально используемые скорости при измельчении, например, резины лежат в диапазоне от 150 до 250 м/с.

Скошенные боковые поверхности бил ориентированно отражают измельчаемый материал на билы смежных валов, что обеспечивает возвращение недоизмельченного материала в зону измельчения. Все вышеуказанные отличительные признаки обеспечивают повышение производительности мельницы по сравнению с аналогами и прототипом при заданных мощностях.

Выполнение системы отбора готового продукта из зоны измельчения в виде формирователей потоков воздуха, соединяющих помольные камеры с атмосферой, и регулятора скорости воздуха, отводимого из зон измельчения, обеспечивает вынос измельченного материала нужной тонины помола, таким образом, мельница выполняет дополнительно функции классификатора порошков.

Закручивание потоков воздуха завихрителями в направлении вращения валов в помольных камерах позволяет уменьшить турбулизацию воздуха в камере билами, которые вращаются в спутной закрученной струе воздуха, в результате чего уменьшается выброс измельчаемого материала из канавок формирователей потоков измельчаемого материала, что приводит к увеличению производительности и уменьшению потребляемой мощности.

Загрузочные патрубки, установленные в завихрители помольных камер, обеспечивают отдельную подачу исходного продукта в каждую помольную камеру. Такое исполнение может использоваться для подачи крупной крошки с малым удельным весом. Другим вариантом может быть использование такого исполнения мельницы в качестве смесителя. В этом варианте в загрузочные патрубки подаются различные измельчаемые материалы в необходимых пропорциях, и производится измельчение с одновременным смешением.

Регулятор скорости потока воздуха, выполненный в виде трубы из гибкого упругого материала, установленной коаксиально загрузочному патрубку и снабженной узлом регулировки диаметрального размера, обеспечивает регулировку скорости потока воздуха, отводящего измельченный материал. Это позволяет проводить оперативную перенастройку мельницы при изменении марки измельчаемого материала, тонины помола.

Автоматическая система поддержания температуры измельчаемого материала воздуха обеспечивает автоматический выбор режимов измельчения в зависимости от марки, тонины помола и максимально допускаемой температуры измельчаемого материала. Использование автоматической системы поддержания температуры измельчаемого материала является необходимым при измельчении материалов, меняющих свои свойства при превышении определенной температуры, например корни целебных растений, панты маралов и др.

В изобретении решен комплекс проблем, возникающих при эксплуатации ударных мельниц.

Повышена производительность устройства за счет увеличения зон измельчения в одной плоскости, организации замкнутого цикла измельчения в мельнице. Замкнутый цикл заключается в разгоне измельчаемого материала в полостях нижних бил центрального вала, отражении его от нижнего отбойного элемента в формирователи потоков измельчаемого материала, где материал разгоняется в канавках билами вала помольных камер, обеспечивая столкновение с верхними билами центрального вала. Недоизмельченный материал поступает на верхний отбойный элемент с последующим отражением в формирователи потоков измельчаемого материала.

Обеспечено получение измельченного материала нужной тонины помола выполнением системы отбора готового продукта из зоны измельчения в виде формирователей потоков воздуха, соединяющих помольные камеры с атмосферой, и регулятора скорости воздуха, отводимого из зон измельчения.

Удобство эксплуатации мельницы обеспечивается возможностью оперативной (ручной или автоматической) перенастройки режимов измельчения мельницы при изменении марки измельчаемого материала, тонины помола, допускаемой температуры измельчаемого материала применением электронного регулятора, скорости вращения валов электропривода валов мельницы, температурных датчиков, электроприводов регуляторов формирователей потоков воздуха и регулятора скорости воздуха.

Универсальность мельницы подтверждается возможностью измельчения на ней материалов с различной твердостью (мрамор и др.), различной упругостью (резина и др.) и материалов с ограниченным диапазоном температур измельчаемого материала (корни растений, панты марала и др.), а также использования мельницы в качестве смесителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕЛЬЧЕНИЯ МАГНИТНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2306180C1 |

| УДАРНО-ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1993 |

|

RU2044565C1 |

| УСТАНОВКА ДЛЯ ДРОБЛЕНИЯ, СЕЛЕКТИВНОГО ПОМОЛА, СУШКИ И СЕПАРАЦИИ ПОЛИМИНЕРАЛЬНЫХ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2016 |

|

RU2629570C1 |

| МЕЛЬНИЦА-СУШИЛКА ДЛЯ ДРОБЛЕНИЯ, СЕЛЕКТИВНОГО ПОМОЛА И СУШКИ ПОЛИМИНЕРАЛЬНЫХ ОТХОДОВ | 2016 |

|

RU2619905C1 |

| Мельница для измельчения сыпучих материалов | 1991 |

|

SU1793963A3 |

| Центробежная мельница | 1985 |

|

SU1281299A1 |

| ЦЕНТРОБЕЖНАЯ УСТАНОВКА | 2007 |

|

RU2351396C1 |

| ДИСМЕМБРАТОР | 2019 |

|

RU2709157C1 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2683530C1 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2683531C1 |

Изобретение предназначено для тонкого измельчения материалов с различными свойствами. Ударная мельница содержит вертикальный корпус, вертикальные помольные камеры, расположенные равномерно по окружности на днище, верхнюю крышку с центральным загрузочным патрубком, размещенные в помольных камерах валы, горизонтальные поверхности бил которых установлены в одной плоскости, систему отбора готового продукта из зоны измельчения, электропривод, при этом в геометрическом центре помольных камер мельницы установлен центральный вал с билами, горизонтальные поверхности которых образуют вертикальный зазор с горизонтальными поверхностями бил смежных валов, помольные камеры снабжены формирователями потоков измельчаемого материала, а система отбора готового продукта из зоны измельчения состоит из соединяющих помольные камеры с атмосферой формирователей потоков воздуха и установленного на верхней крышке корпуса мельницы вертикального воздуховода со встроенным классификатором. Изобретение позволяет повысить производительность и эффективность измельчения. 11 з.п. ф-лы, 12 ил.

| RU 2058822 А, 27.04.1996 | |||

| МЕЛЬНИЦА | 1986 |

|

SU1396335A1 |

| СПОСОБ КОМБИНИРОВАННОГО УДАРНОГО ДРОБЛЕНИЯ | 1996 |

|

RU2111056C1 |

| DE 19781515 A, 09.01.2003 | |||

| US 3589627 A, 29.06.1971 | |||

| Приспособление для перемещения грузов, корчевания шей и тому подобных работ | 1939 |

|

SU58515A1 |

Авторы

Даты

2006-08-27—Публикация

2003-09-09—Подача