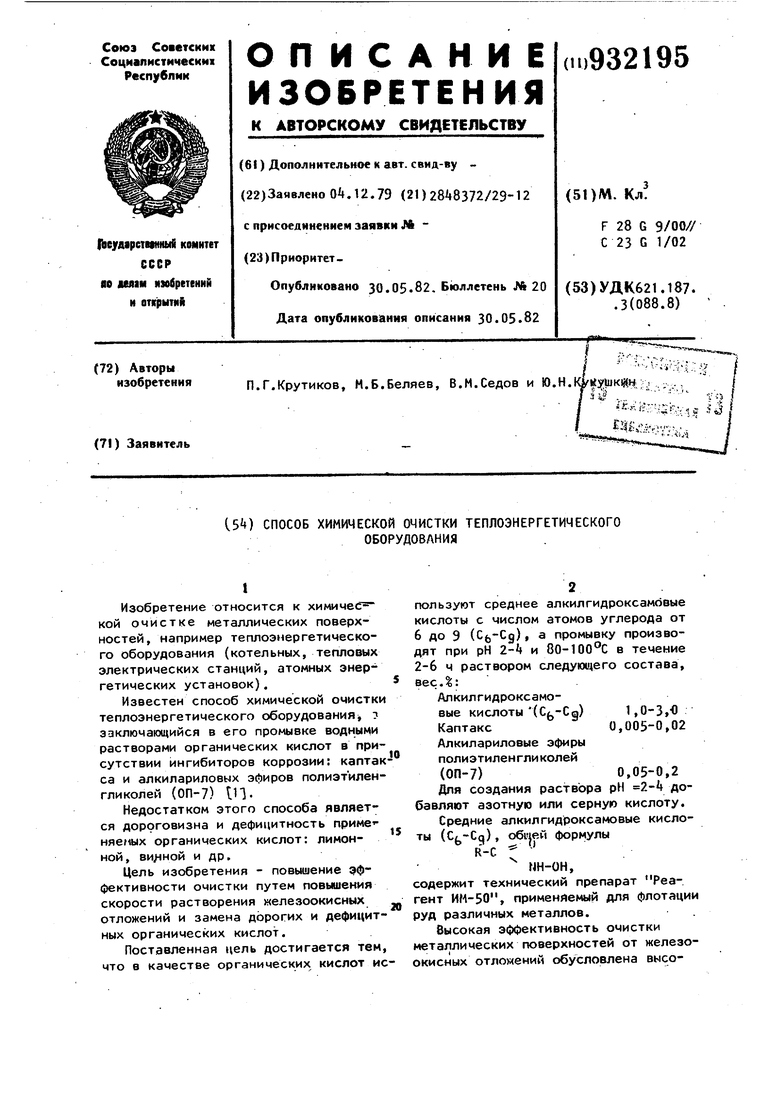

Изобретение относится к химичеС кой очистке металлических поверхностей, например теплоэнергетического оборудования (котельных, тепловых электрических станций, атомных энергетических установок). Известен способ химической очистки теплоэнергетического оборудования заключающийся в его промывке водными растворами органических кислот в присутствии ингибиторов коррозии: каптак са и алкилариловых эфиров полиэтиленгликолей (ОП-7) 1П. Недостатком этого способа является дороговизна и дефицитность примв няеных органических кислот: лимонной , видной и др. Цель изобретения - повышение эффективности очистки путем повышения скорости растворения «елезоокисных отложений и замена дорогих и дефицитных органических кислот. Поставленная цель достигается тем что в качестве органических кислот ис пользуют среднее алкилгидроксамовые кислоты с числом атомов углерода от 6 до 9 (C(j-Cg), а промывку производят при рН 2- и 80-100°С в течение 2-6 ч раствором следующего состава, вес.%: Алкилгидроксамовые кислоты (C(j-Cg) иО-З.О Каптакс0,005-0,02 Алкилариловые эфиры поли э тилен гли колей (ОП-7)0,05-0,2 Для создания раствора рИ 2- добавляют азотную или серную кислоту. Средние алкилгидроксамовые кислоты (C(j-Cg), обией формулы R-C NH-OH, одержит технический препарат Реагент ИМ-50, применяемый для флотации уд различных металлов. высокая эффективность очистки еталлических поверхностей от железокисных отлонений обусловлена высо3932кой прочностью образующихся комплексных соединений железа с алкилгидрокса мовыми кислотами. Константы устойчивости комплексов железа (tji) с алкилгидроксамовыми, кислотами находятся в пределах 30,2 - Для определения оптимальных параметров процесса химической очистки с использованием Реагента ИМ-50 проведены лабораторные эксперименты по изучению растворения окиси железа d-Feq Oj, как наиболее труднорастворимого окисла из встречающихся в составе железоокисных отложений. Методика проведения экспериментов следующая. Навеска окиси-железа (ч.д.а.) 200 мг, с размером.частиц 40-5б мкм. Концентрация Реагента ИМ-50, вес. 0,3 0,7 Концентрация растворенного 0,5 1,0 железа, мг/л Из табл.1 видно, что оптимальной концентрацией Реагента ИМ-50 является 1,0-3,0%. Конкретно концентрация реагента выбирается в зависимости от количества «елезоокисных 5 отложений на отматываемой поверхности. В табл.2 приведена зависимость концентрации растворенного железа от рН раствора при , 1 2 ч, концентрации Реагента ИМ-50 - 1,5. 0 Таблица 2

Таблица 1 4 вносится в термостатированный стеклянный сосуд, содержащий 25 мл раствора Реагента ИМ-50 (или адипиновой кислоты). Предварительными экспериментами установлено,что скорость перемешивания не влияет на скорость растворения окиси железа, т.е. растворение происходит а кинематическом режиме. Концентрация железа в пробах фильтрата, отбираемых через определенные промежутки времени, определяется колориметрическим методом на фотоколориметре ФЭК-М. В табл.1 приведена зависимость концентрации растворенного железа от концентрации Реагента ИМ-50 при - t 98C. , Л- 2 ч. 1,0 1,5 2,0 3,0 4,0 12,3 21,5 29,7 1,7 ч1,9 родолжение табл. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Раствор для очистки теплоэнергетического оборудования | 1980 |

|

SU1016398A1 |

| Раствор для очистки теплоэнергетического оборудования из углеродистых сталей | 1980 |

|

SU905329A1 |

| Способ химической очистки теплоэнергетического оборудования | 1980 |

|

SU911120A1 |

| Композиция раствора для промывки теплоэнергетического оборудования | 1990 |

|

SU1746204A1 |

| Способ химической очистки теплоэнергетического оборудования | 1979 |

|

SU926511A1 |

| СПОСОБ ОЧИСТКИ ПАРОВЫХ КОТЛОВ | 1999 |

|

RU2150645C1 |

| Способ химической очистки внутренних поверхностей теплоэнергетического оборудования | 1977 |

|

SU711343A1 |

| СПОСОБ ОТМЫВКИ ПАРОГЕНЕРАТОРА | 2005 |

|

RU2303226C1 |

| Способ очистки теплообменных поверхностей от накипи | 1986 |

|

SU1366858A1 |

| СПОСОБ ОТМЫВКИ ПАРОГЕНЕРАТОРА | 2001 |

|

RU2203462C1 |

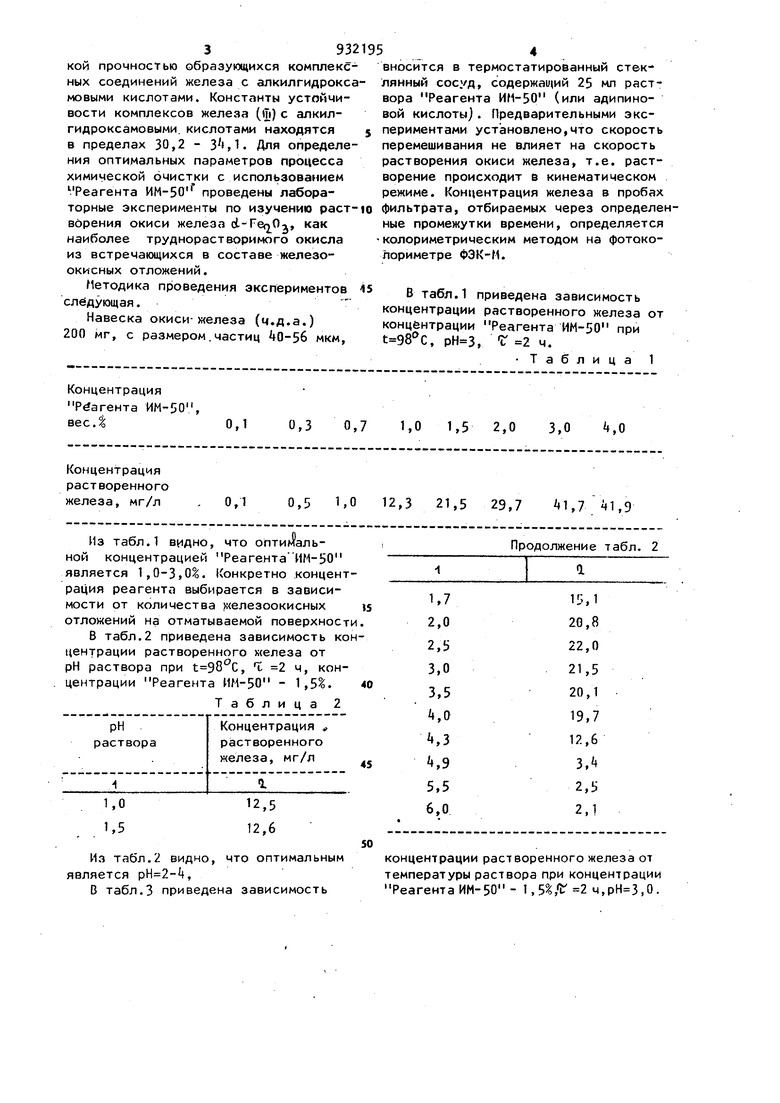

Из табл.2 видно, что оптимальным является ,

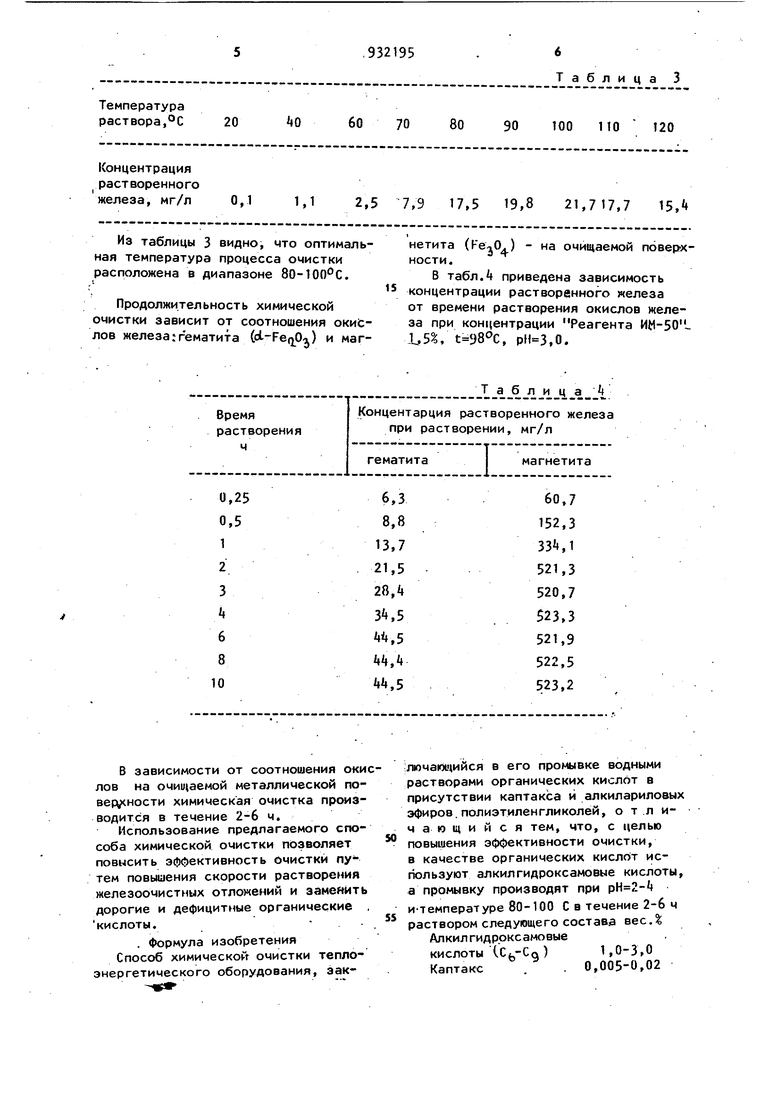

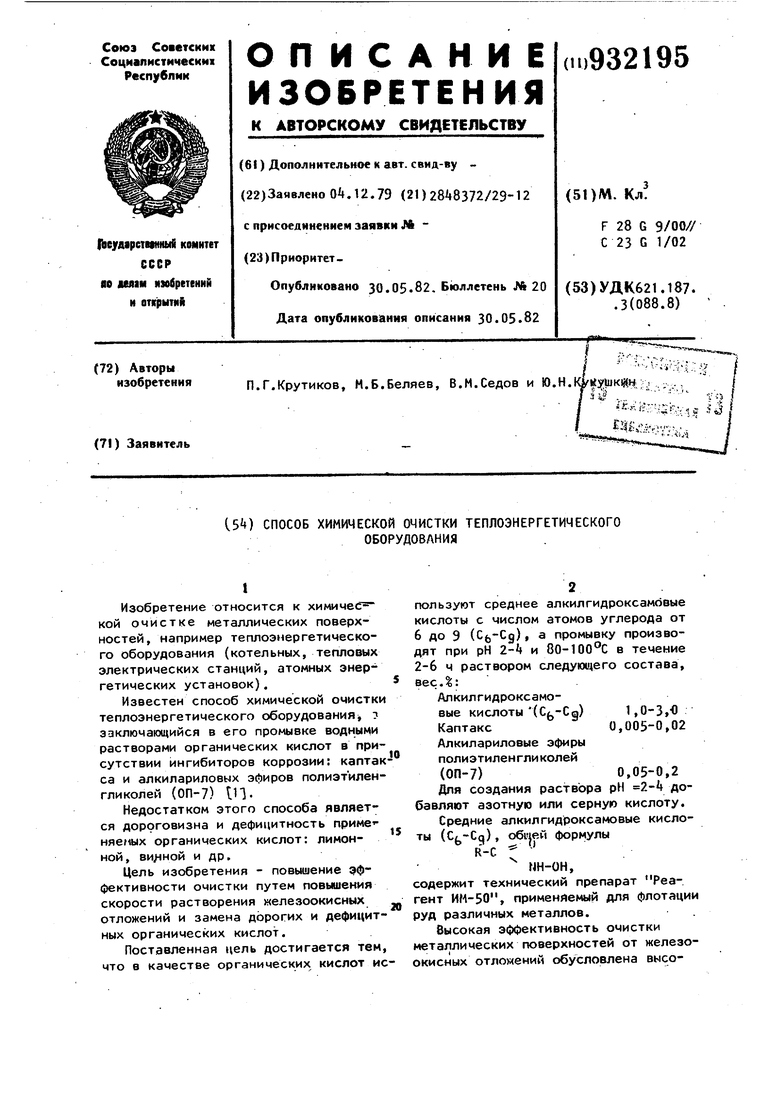

В табл.3 приведена зависимость

концентрации растворенного железа от температуры раствора при концентрации Реагента ИМ-50 - ,У4 2 ч,,0.

Температура раствора,°С 20

i|0

Концентрация растворенного железа, мг/л 0,1

1,1

Из таблицы 3 видно, что оптимальная температура процесса очистки расположена в диапазоне 80-100°С.

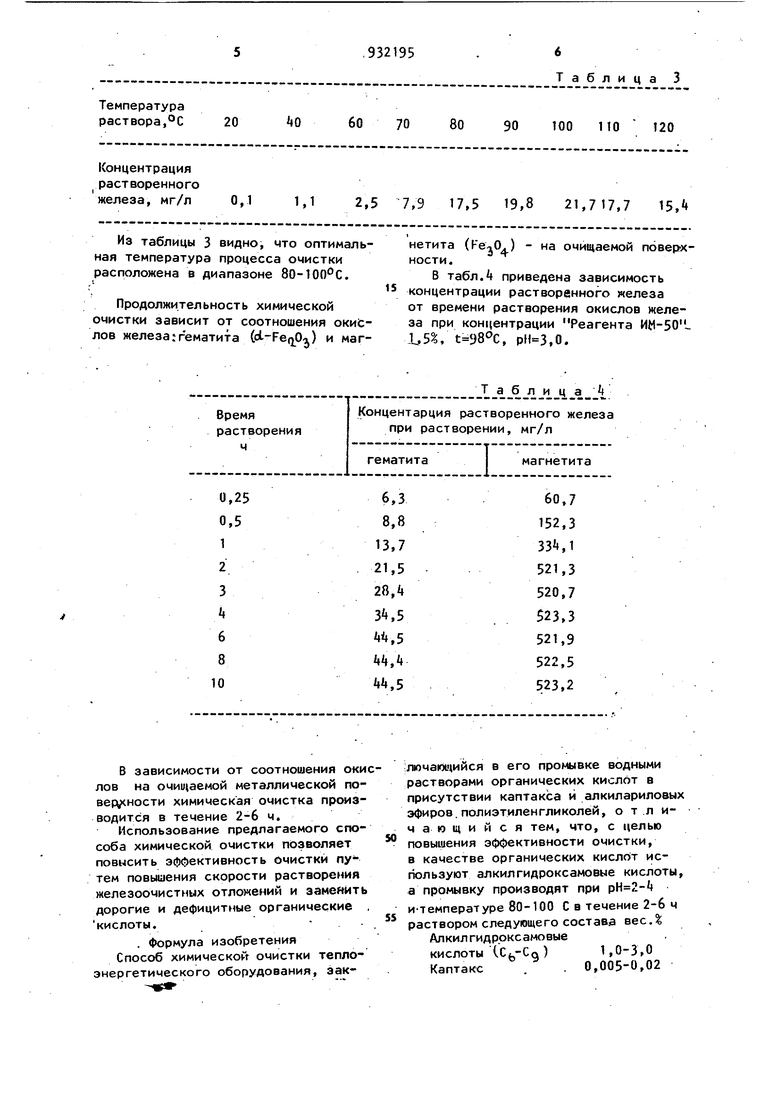

Продолжительность химической очистки зависит от соотношения окислов железа: гематита (ot-Fe(jp) и маг0,25

0,5

1

2

3

6

8 10

В зависимости от соотношения окислов на очищаемой металлической повед; ности химическая очистка производится в течение 2-6 ч.

Использование предлагаемого способа химической очистки позволяет повысить эффективность очистки путем повышения скорости растворения железоочистных отложений и заменить дорогие и дефицитные органические , кислоты. .

формула изобретения

Способ химической очистки теплоэнергетического оборудования, эакТаблица 3

60 70

80

90 100 110

120

2,5 7,9 17,5 19,8 21,717,7 15,

нетита () - на очищаемой поверхности.

В табл. приведена зависимость концентрации растворенного железа от времени растворения окислов железа при концентрации Реагента ИМ-50 -.U5%. , ,0.

Таблица Ц

лючап1чийся в его промывке водными растворами органических кислот в присутствии каптакса и алкилариловых эфиров.полиэтиленгликолей, отличающийся тем, что, с целью повышения эффективности очистки, в качестве органических кислот используют алкилгидроксамовые кислоты, а промывку производят при и-температуре 80-100 С в течение 2-6 ч раствором следующего состава вес.% Алкилгидроксамовые кислоты (Cfe-Cg) 1,0-3,0 Каптакс . - 0,005-0,02

Алкилариловые эфиры1, Маргулова Т.Х. Химические

полиэтиленгликолей 0,05-0,2 очистки теплоэнергетического оборуИсточиики информации, дования. М., Энергия, 1978 принятые во внимание при экспертизе с. 9-10,

Авторы

Даты

1982-05-30—Публикация

1979-12-04—Подача