Изобретение относится к атомной энергетике, а именно к очистке рабочих поверхностей пароводяной полости парогенераторов (ПГ) химическим методом и может быть использовано для восстановления работоспособности парогенераторов атомных электростанций (АЭС) с водо-водяным энергетическим реактором (ВВЭР).

При работе парогенераторов АЭС с ВВЭР на его теплопередающих поверхностях со стороны второго контура формируются эксплуатационные отложения продуктов коррозии конструкционных материалов оборудования конденсатно-питательного тракта (КПС) реакторной установки, что приводит к снижению теплофизических параметров теплообмена, интенсификации коррозионных процессов, уменьшению ресурса работы ПГ и, как следствие, к снижению коэффициента использования установленной мощности энергоблока в целом. В связи с этим возникает необходимость проведения регулярных очисток теплопередающих поверхностей ПГ от эксплуатационных отложений.

Сложность решения задачи очистки теплообменных поверхностей ПГ от эксплуатационных отложений в первую очередь определяется особенностями химического состава отложений, основу которых составляют оксиды железа и меди. Медь в отложениях может существовать в форме металла и/или оксида меди. При этом содержание меди в отложениях в зависимости от состава конструкционных материалов конденсатно-питательной системы, водно-химического режима второго контура и др. может варьироваться от 5 до 50 мас.% при общем количестве отложений в парогенераторе до 1000 кг и более. В настоящее время наиболее эффективным способом очистки поверхностей ПГ от эксплуатационных железомедных отложений считается способ промывки водными растворами химических реагентов.

Известен способ химической отмывки парогенератора [1], осуществляемый в процессе расхолаживания реакторной установки. По этому способу сначала проводят удаление железооксидных отложений путем отмывки труб парогенератора моющим раствором, содержащим 1-50 г/кг (предпочтительно 3-20 г/кг) соли нитрилтриуксусной кислоты (NTA) и 0,1-2,0 г/кг (предпочтительно 0,2-0,5 г/кг) гидразина, рН раствора 6-10 (предпочтительно 8,8-9,0). Подачу реагентов начинают в процессе расхолаживании при температуре 220-230oС. Предпочтительное время выдержки раствора в парогенераторе 5-10 часов. Затем при температуре не выше 100oС в парогенератор подают 30%-ную перекись водорода. Время выдержки раствора в парогенераторе при 80-100oС - 6 часов. После этого отделяют шлам гидрата окиси железа, проводят выделение меди из комплексоната и регенерацию нитрилтриуксусной кислоты.

Однако этот способ очистки парогенераторов АЭС имеет недостаточную эффективность, особенно при наличии большого количества отложений на теплообменной поверхности парогенераторов. Максимальная концентрация железа, удерживаемого в растворе при отмывке, не превышает 5,0 г/кг, что обеспечивает выведение из полости одного парогенератора АЭС с ВВЭР-440 и ВВЭР-1000 всего 340 кг и 540 кг отложений соответственно.

Наиболее близким к заявляемому способу является способ проведения химической отмывки парогенератора ПГВ-1000 при расхолаживании энергоблока, описанный в [2] и [3]. Сущность способа заключается в том, что при проведении планового расхолаживания реакторной установки при достижении температуры в ПГ по второму контуру 180oС в пароводяную полость парогенератора вводят 20 м3 концентрата кислого раствора этилендиаминтетрауксусной кислоты (ЭДТК) со щавелевой кислотой при концентрации компонентов 80-100 г/кг и 20-25 г/кг соответственно и величине рН концентрата 5,0÷5,5, корректируемой NaOH. В процессе дальнейшего расхолаживания реакторной установки в пароводяном объеме ПГ организуется процесс перемешивания раствора за счет кипения пароводяной смеси при частичном сбросе давления. При достижении в ПГ температуры 115-125oС процесс расхолаживания приостанавливают и в объем ПГ дополнительно вводят 10 м3 щелочного раствора ЭДТК с перекисью водорода с концентрацией компонентов 60-80 г/кг и 3-5 г/кг соответственно и величиной рН концентрата 9,0÷9,5, корректируемой NaOH. После проведения двухчасовой выдержки раствора в ПГ при температуре 115-125oС процесс расхолаживания установки продолжают и при достижении температуры 100-80oС отработанный раствор дренируют из парогенератора. После дренирования ПГ заполняют химически очищенной водой до уровня в ПГ 245 см физических и затем вводят 10 м3 раствора аммиака с концентрацией 500÷1000 мкг/кг и величиной рН 10,4÷11,0. Раствор выдерживается в объеме парогенератора в течение 1-2 часов для получения равномерной концентрации аммиака, после чего дренируется. Процесс отмывки парогенератора заканчивают отмывкой пароводяной полости ПГ химически обессоленной водой (ХОВ).

Несмотря на свои неоспоримые достоинства, такие как сочетание высоких скоростей процесса отмывки при интенсивном перемешивании раствора внутри парогенератора в результате кипения пароводяной смеси, рассматриваемый способ имеет и свои недостатки, а именно:

- железоемкость рецептуры кислого раствора ЭДТК, используемого на начальной стадии промывки парогенератора, достаточна только для удельной загрязненности трубчатки не превышающей 100 г/м2. Это связано с трудностью приготовления исходного концентрата промывного раствора из-за ограниченной растворимости ЭДТК в воде (не выше 100 г/кг) при заданной величине рН и относительно небольшого объема бака-мешалки (20 м3), используемого на АЭС для приготовления концентрата растворов;

- возможность образования при промывке труднорастворимых оксалатов железа и их вторичного осаждения на отмываемых поверхностях парогенератора;

- недостаточная эффективность растворения элементарной формы меди, образующейся в отмываемой системе на начальной стадии промывки, из-за использования на завершающей стадии промывки термохимически нестойкого в условиях промывки окислителя - перекиси водорода.

Задачей, на решение которой направлено заявляемое изобретение, является повышение эффективности технологии промывки парогенератора. Технический результат, получаемый от использования заявляемого изобретения, состоит в увеличении проектного срока службы парогенератора.

Для решения поставленной задачи в способе отмывки рабочих поверхностей пароводяной полости парогенератора АЭС с ВВЭР, включающем подачу в парогенератор в процессе планового расхолаживания реакторной установки раствора комплексона и добавки и отмывку теплообменных поверхностей при заданных температуре и рН раствора, предлагается на первой стадии промывки применять раствор, состоящий из этилендиаминтетрауксусной кислоты и аммонийной соли уксусной кислоты при весовом соотношении компонентов 1:0,65 соответственно; на второй стадии применять в качестве добавки раствор, содержащий катион аммония концентрацией не менее 2 г-ион/кг, стабилизированный в растворе анионом слабой органической кислоты, с перекисью водорода концентрацией не менее 1 г/кг.

Дополнительно предлагается процесс отмывки на первой стадии вести при температуре раствора в парогенераторе в диапазоне от 180 до 60oС при средней скорости расхолаживания реакторной установки не менее 25oС/ч и исходной величине рН раствора 5,0±0,2, корректируемой аммиаком.

На второй стадии отмывки ввод добавки в парогенератор предлагается осуществлять при температуре раствора не выше 60oС, а процесс отмывки вести в диапазоне температур от 60 до 20oС и начальной величине рН раствора не менее 10,0, корректируемой аммиаком, в режиме продувки раствора сжатым воздухом.

Предлагается также процесс отмывки парогенератора заканчивать при стабилизации концентрации меди в растворе при величине рН раствора не менее 9,0.

Рабочие концентрации основных реагентов в промывном растворе на первой и второй стадиях отмывки парогенератора предлагается определять на основании железо- и медеемкости используемых растворов с учетом химического состава отложений и их количества.

В качестве слабых органических кислот для стабилизации в растворе катиона аммония можно использовать уксусную, лимонную, винную, этилендиаминтетрауксусную и др. кислоты, но с учетом экономической целесообразности при промышленном применении предлагаемого способа предпочтительно использование уксусной кислоты. Кроме того, в качестве добавки можно использовать непосредственно растворы аммонийных солей этих кислот, предпочтительно аммонийная соль уксусной кислоты - ацетат аммония (ацетат аммония как минимум в 5-10 раз дешевле в сравнении с аммонийными солями других органических кислот).

Применение на первой стадии отмывки ПГ раствора этилендиаминтетрауксусной кислоты (ЭДТК) и, например, аммонийной соли уксусной кислоты (ацетата аммония) при указанном соотношении компонентов позволяет, не ухудшая в сравнении с прототипом кинетические и емкостные характеристики процесса растворения железооксидной составляющей отложений, существенно упростить технологию приготовления исходного концентрата промывного раствора с содержанием в нем ЭДТК до 400 г/кг и более. Это дает возможность повысить концентрацию основного комплексообразователя железа (ЭДТК) в рабочем промывном растворе ПГ до 100 г/кг и переводить в раствор как минимум в 4 раза большее количество железа из отложений или проводить одновременную промывку четырех парогенераторов, что недостижимо по технологии способа-прототипа. Концентрат раствора с рН 5,0±0,2 готовится простым растворением ЭДТК и ацетата аммония в дистилляте или ХОВ при соблюдении рекомендуемого весового соотношения компонентов. Возможность приготовления исходного концентрата промывного раствора с высоким содержанием в нем основного реагента ЭДТК позволяет использовать в технологической схеме промывки малогабаритное оборудование (баки приготовления концентратов), уменьшить предназначенную для его размещения площади помещений АЭС, сократить время ввода концентрата в парогенератор.

Экспериментально установлено, что:

- железоемкость раствора, предлагаемого для промывки на первой стадии, определяется в основном содержанием в нем комплексона и может достигать при концентрации ЭДТК в растворе 10 г/кг величины 1,5 г/кг по катиону двухвалентного железа, что в пересчете на магнетит составляет около 2,1 г/кг. С увеличением концентрации ЭДТК от 10 до 100 г/кг железоемкость раствора возрастает практически пропорционально и при концентрации ЭДТК 100 составляет около 15 и 21 г/кг по Fe2+ и Fe3O4 соответственно. Количество оксидов железа, которое может быть переведено в раствор при отмывке одного парогенератора АЭС с ВВЭР-1000 (объем раствора в ПГ - 80 м3), в зависимости от концентрации ЭДТК в рабочем промывном растворе соответственно составит от 168 до 1680 кг для концентраций ЭДТК от 10 до 100 г/кг;

- отработанные на начальной стадии промывки насыщенные по железу растворы ЭДТК с ацетатом аммония при температурах ниже 100oС практически не оказывают коррозионного воздействия на конструкционные материалы парогенератора (скорость коррозии сталей перлитного класса в отработанных растворах ЭДТК с ацетатом аммония даже при температуре 150oС не превышает 0,2 г/(м2•ч)). В отсутствие контакта этих растворов с кислородом воздуха они не изменяют своих физико-химических свойств. Кроме того, эти растворы, обладая явно выраженными восстановительными свойствами, обусловленными наличием в них катионов Fe2+, интенсивно поглощают кислород воздуха, окисляясь до Fe3+ [4] , и могут выполнять функцию консервирующих растворов, подавляя процесс окисления железа по реакции

2Fe + 3/2 O2 + nH2O = Fе2O3 • nH2O

в случае нарушения герметичности парогенератора.

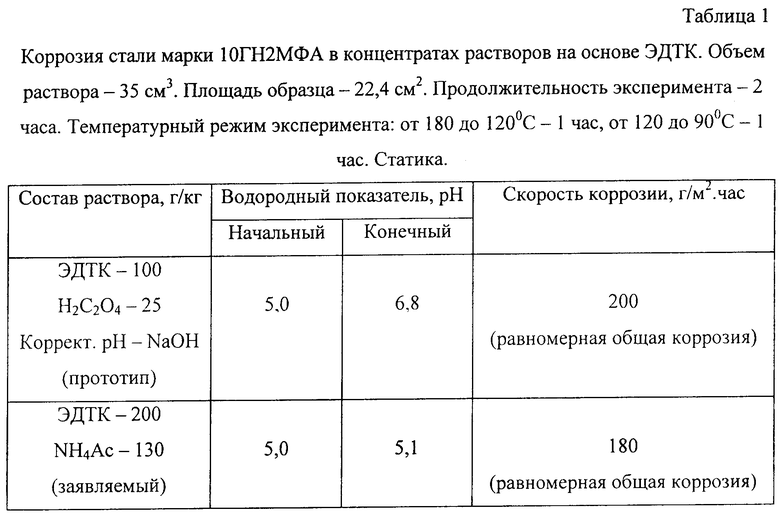

В пользу применения на первой стадии промывки парогенератора композиции ЭДТК с ацетатом аммония свидетельствуют экспериментальные результаты по оценке коррозионного воздействия концентратов растворов на коллекторную сталь ПГ марки 10ГН2МФА, приведенные в таблице 1. Из представленных результатов следует, что концентрат раствора ЭДТК с ацетатом аммония оказывает меньшее коррозионное воздействие на конструкционные материалы парогенератора в сравнении с концентратом раствора ЭДТК со щавелевой кислотой даже при увеличении концентрации ЭДТК в растворе в два раза.

При растворении эксплуатационных железомедных отложений на первой стадии отмывки парогенератора в слабокислых растворах на основе ЭДТК неизбежен процесс вторичного осаждения металлической формы меди на отмываемых поверхностях. Это приводит к усилению гальванической коррозии сталей перлитного класса не только в процессе самой промывки, но и при последующей эксплуатации парогенератора в случае низкой эффективности завершающей стадии его доотмывки от металлической меди. В связи с этим повышение эффективности отмывки парогенератора от отложений металлической меди весьма актуально.

Способом-прототипом предусматривается при проведении стадии доотмывки парогенератора от металлической формы меди вводить в него при температуре 115-125oС добавку щелочного раствора ЭДТК с перекисью водорода, после чего выдерживать раствор в парогенераторе при указанной температуре не менее двух часов в режиме перемешивания раствора за счет кипения парогазовой смеси при сбросе давления в парогенераторе.

Известно, что перекись водорода является весьма нестойким химическим соединением [5]. В щелочной среде в присутствии химических соединений металлов (Сu, Fe, Mn, Сr и др.) интенсивное каталитическое разложение перекиси водорода с образованием атомарного и молекулярного кислорода происходит уже при комнатной температуре. При температурах выше 100oС этот процесс интенсифицируется. Растворимость же кислорода в воде при температуре 115-125oС и небольшом избыточном давлении ничтожно мала (газообразный кислород при температуре 100oС и атмосферном давлении в воде нерастворим [6]). Таким образом, использование в качестве окислителя на стадии отмывки от металлической формы меди перекиси водорода по технологии, предусмотренной способом-прототипом, является малоэффективным по причине ее быстрого термохимического разложения до кислорода и интенсивной сдувки образующегося кислорода из парогазового объема парогенератора при организации в нем режима кипения промывного раствора.

В заявляемом способе предлагается доотмывку парогенератора от элементарной меди проводить на завершающей стадии расхолаживания реакторной установки при снижении температуры раствора в ПГ ниже 60oС (предпочтительно 20-40oС). При этом в качестве добавки предлагается использовать раствор катиона аммония, стабилизированного в растворе анионом слабой органической кислоты, с перекисью водорода в диапазоне рН от 10,0 до 9,0 в режиме продувки раствора сжатым воздухом. Рабочую концентрацию катиона аммония в добавке предлагается определять по сумме аммония, содержащегося в используемой аммонийной соли и аммиаке, вводимом в раствор для создания требуемой величины рН.

В отличие от способа-прототипа при вводе в парогенератор на завершающей стадии его отмывки щелочной добавки комплексообразователя меди с перекисью водорода разложение перекиси происходит во всем объеме раствора в течение 20-30 минут. Этого времени достаточно для окисления и растворения части элементарной меди с образованием в растворе комплексного двухвалентного катиона [Сu(NН3)4]2+, который в условиях продувки раствора в парогенераторе воздухом и будет выполнять функцию основного окислителя элементарной меди по механизму реакций [5]:

Cu0 + Cu2+ --> 2Cu+;

Cu+ + O2 --> Сu2+,

где Сu0 - элементарная металлическая медь;

Cu2+ - комплексный положительный ион двухвалентной меди [Cu(NH3)4]2+;

Сu+ - комплексный положительный ион одновалентной меди [Cu(NH3)2]+;

O2 - растворенный в воде и газообразный кислород воздуха.

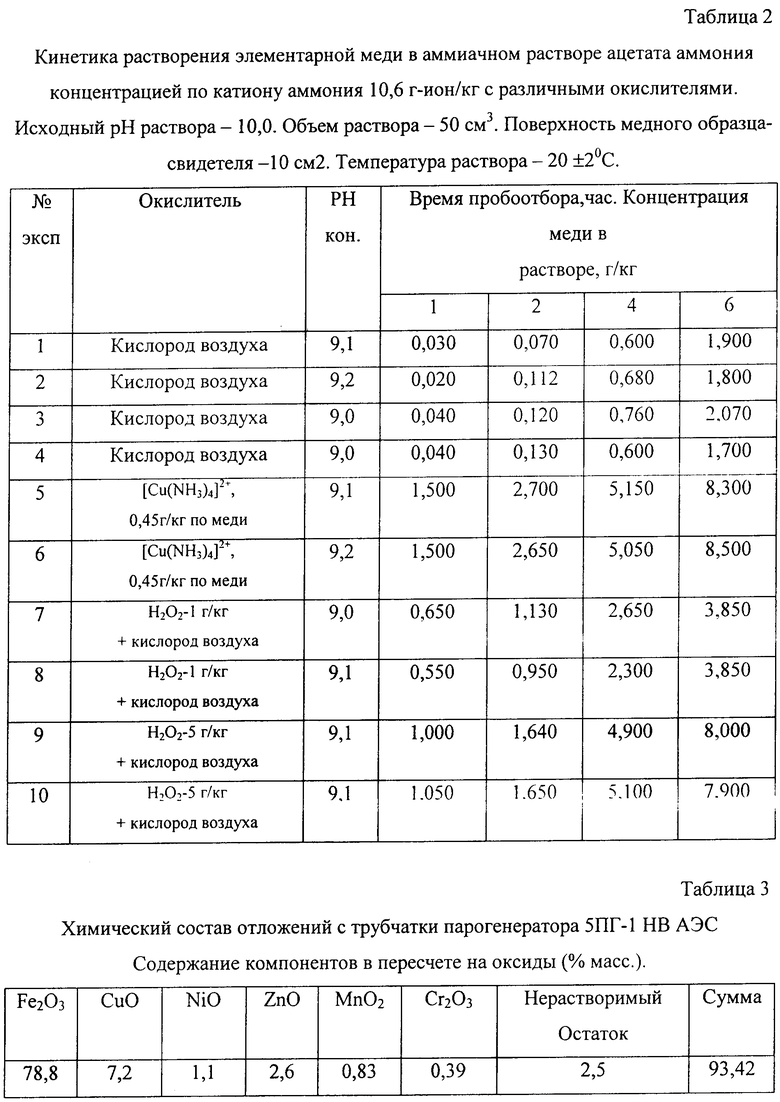

В таблице 2 приведены результаты экспериментов по изучению кинетики растворения металлической меди в аммиачном растворе ацетата аммония с различными окислителями, которые не только иллюстрируют эффективность процесса растворения меди, но и подтверждают рассмотренный выше механизм окисления и растворения металлической формы меди при реализации промывки парогенератора по предлагаемому способу.

Применение дополнительных условий проведения процесса промывки парогенератора, таких как предлагаемые критерии определения рабочих концентраций основных компонентов в промывных растворах и показатели окончания этапов промывки, позволяют интенсифицировать технологию в целом.

Предлагаемый способ промывки парогенератора может быть реализован на АЭС без изменения схемных решений, заложенных в штатной рабочей методике промывки, с учетом предлагаемого изменения составов промывных растворов и режимов их применения.

Пример осуществления заявляемого способа.

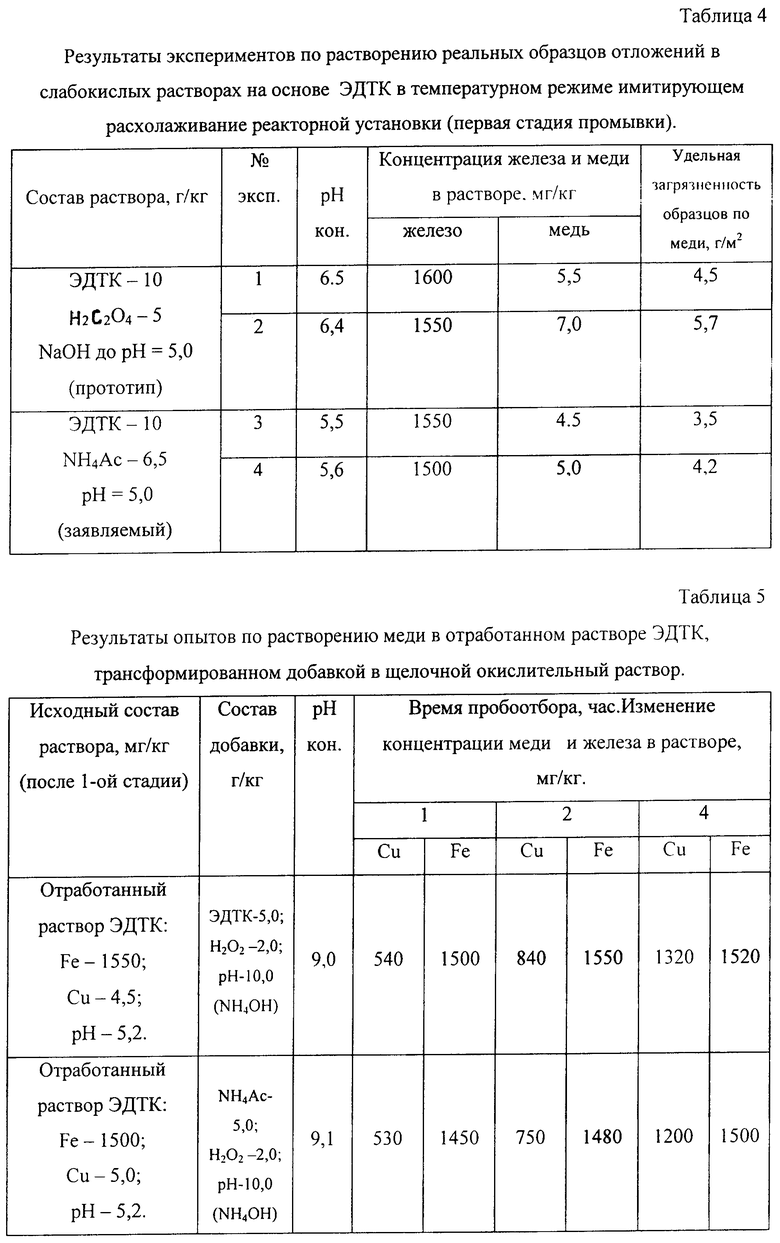

Осуществляли постадийное растворение образцов реальных отложений (осыпь с трубчатки парогенератора), отобранных с днища парогенератора 5ПГ1 Нововоронежской АЭС, химический состав которых приведен в таблице 3.

На первой стадии, предназначенной для растворения железооксидной составляющей отложений, использовали слабокислотные растворы ЭДТК с ацетатом аммония (заявляемый способ) и ЭДТК со щавелевой кислотой (способ-прототип) состава:

заявляемый способ

- этилендиаминтетрауксусная кислота (ЭДТК) концентрацией 10 г/кг,

- аммоний уксусно-кислый (ацетат аммония) концентрацией 6,5 г/кг,

- аммиак (NH4OH) до рН 5,0;

способ прототип

- этилендиаминтетрауксусная кислота (ЭДТК) концентрацией 10 г/кг,

- щавелевая кислота (H2C2O4) концентрацией 5 г/кг,

- гидроокись натрия (NaOH) до рН 5,0.

Эксперименты проводили в автоклавах в статических условиях. Материал корпуса и крышки автоклава - нержавеющая сталь марки ОХ18Н10Т. Объем заливаемого в автоклав раствора - 50 см3. Свободный парогазовый объем в автоклаве - 20 см3. В автоклавы помещали образцы коллекторной стали ПГ марки 10ГН2МФА перлитного класса площадью - 20 см2. Вес навесок реальных образцов отложений в экспериментах составлял - 500 мг. Температурный режим, реализуемый в автоклавах при проведении экспериментов: нагрев от 100 до 180oС (2 часа), охлаждение от 180 до 100oС (1 час). Средняя скорость изменения температуры автоклава, имитирующая скорость расхолаживания реакторной установки, составляла примерно 26oС/ч.

Как следует из экспериментальных результатов, представленных в таблице 4, через три часа экспозиции растворов, отложений и образцов-свидетелей концентрация железа в растворах по способу-прототипу и предлагаемому способу достигает значений 1500-1600 мг/кг. Медь в растворе практически отсутствует, что свидетельствует о ее осаждении на поверхности образцов перлитной стали. При этом средняя скорость коррозии образцов перлитной стали марки 10ГН2МФА за 3 часа экспозиции не превысила 20 г/(м2•ч).

После завершения первой стадии испытаний автоклавы вскрывали, растворы сливали в стеклянные колбы. Образцы-свидетели извлекали из автоклавов и проводили смывку меди с образцов в аммиачном окислительном растворе ацетата аммония для определения их удельной загрязненности по меди. В растворы после проведения экспериментов 3 и 4 (таблица 4) помещали медные образцы-свидетели площадью 10 см2, вводили добавки аммиачного раствора комплексообразователя меди с концентрацией 5 г/кг (рН - 10,0) и перекиси водорода концентрацией 2 г/кг и проводили их обработку в режиме барботажа раствора воздухом при температуре 20±2oС. В ходе проведения эксперимента осуществляли контроль изменения концентрации меди и железа в растворе, величины рН. Результаты опытов приведены в таблице 5. Как следует из таблицы, трансформация (путем внесения добавки) отработанного на первой стадии промывного раствора ЭДТК в щелочной окислительный раствор приводит к эффективному растворению металлической меди. При этом емкости раствора достаточно для растворения всего количества меди, присутствующего в отложениях.

Таким образом, предлагаемый способ отмывки парогенератора в сравнении с прототипом обладает существенными преимуществами: обеспечивает повышение эффективности промывки парогенератора и, как следствие, продление его срока службы.

Источники информации

1. Патент ГДР 251397, кл. F 28 G 9/00, 1987 г., Способ очистки теплообменной поверхности парогенератора АЭС с водо-водяным энергетическим реактором.

2. Брыков С.И., Банюк Г.Ф., Ерпылева С.Ф., Круглов Н.С. Опытно-промышленное проведение химической отмывки парогенератора ПГВ-1000 при расхолаживании энергоблока. Теплоэнергетика, 7, 1993 г., с. 18-20.

3. Рабочая программа проведения химической отмывки ПГ-3 (1, 2, 4) в период расхолаживания реакторной установки на ППР. 0.ХЦ.2504.ПМ-98. Хмельницкая АЭС, 1998 г., с. 6-12.

4. Атомная техника за рубежом. Журнал. 12, 1984 г., с. 26-37.

5. Некрасов Б. В. Основы общей химии, т.1. Химия. Москва. 1965 г., с. 153.

6. Перельман В.И. Краткий справочник химика. Москва. 1955 г., с. 260-262.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТМЫВКИ ПАРОГЕНЕРАТОРА | 2002 |

|

RU2216701C1 |

| СПОСОБ ОТМЫВКИ ПАРОГЕНЕРАТОРА | 2001 |

|

RU2203461C1 |

| СПОСОБ ОТМЫВКИ ПАРОГЕНЕРАТОРА | 2005 |

|

RU2303226C1 |

| СПОСОБ ОТМЫВКИ ПАРОГЕНЕРАТОРА | 1999 |

|

RU2153644C1 |

| СПОСОБ ХИМИЧЕСКОЙ ДЕЗАКТИВАЦИИ ОБОРУДОВАНИЯ АТОМНЫХ ЭЛЕКТРИЧЕСКИХ СТАНЦИЙ | 2007 |

|

RU2340965C1 |

| СПОСОБ ХИМИЧЕСКОЙ ДЕЗАКТИВАЦИИ ОБОРУДОВАНИЯ АТОМНЫХ ЭЛЕКТРИЧЕСКИХ СТАНЦИЙ | 2007 |

|

RU2340967C1 |

| СПОСОБ ОЧИСТКИ ТЕПЛООБМЕННОЙ ПОВЕРХНОСТИ ПАРОГЕНЕРАТОРА АЭС С ВОДО-ВОДЯНЫМ ЭНЕРГЕТИЧЕСКИМ РЕАКТОРОМ /ЕГО ВАРИАНТЫ/ | 1991 |

|

RU2011948C1 |

| СПОСОБ ХИМИЧЕСКОЙ ДЕЗАКТИВАЦИИ ОБОРУДОВАНИЯ АТОМНЫХ ЭЛЕКТРИЧЕСКИХ СТАНЦИЙ | 2007 |

|

RU2338278C1 |

| СПОСОБ ОЧИСТКИ ТЕПЛОПЕРЕДАЮЩИХ ПОВЕРХНОСТЕЙ | 1990 |

|

SU1774669A1 |

| СПОСОБ ДЕЗАКТИВАЦИИ ОБОРУДОВАНИЯ | 2008 |

|

RU2387033C1 |

Изобретение относится к тепловой и атомной энергетике и может быть использовано для восстановления работоспособности парогенераторов и другого теплоэнергетического оборудования методом химической промывки. Способ отмывки парогенератора включает способ отмывки рабочих поверхностей пароводяной полости парогенератора АЭС с водо-водяным энергетическим реактором, включает подачу в парогенератор в процессе расхолаживания реакторной установки раствора комплексона и добавки и отмывку теплообменных поверхностей при заданных температуре и рН раствора, при этом на первой стадии промывки применяют кислый раствор, состоящий из этилендиаминтетрауксусной кислоты и аммонийной соли уксусной кислоты при весовом соотношении компонентов 1:0,65 соответственно, на второй стадии промывки применяют в качестве добавки раствор, содержащий катион аммония концентрацией не менее 2 г-ион/кг, стабилизированный в растворе анионом слабой органической кислоты, с перекисью водорода концентрацией не менее 1 г/кг. Предлагаемый способ промывки парогенератора обеспечивает повышение эффективности технологии промывки и, как следствие, продление его срока службы. 3 з.п. ф-лы, 5 табл.

| ФРИКЦИОННЫЙ СТОПОР ЯКОРНОЙ ЦЕПИ СУДНА | 0 |

|

SU251397A1 |

| СПОСОБ ОЧИСТКИ ТЕПЛООБМЕННОЙ ПОВЕРХНОСТИ ПАРОГЕНЕРАТОРА АЭС С ВОДО-ВОДЯНЫМ ЭНЕРГЕТИЧЕСКИМ РЕАКТОРОМ /ЕГО ВАРИАНТЫ/ | 1991 |

|

RU2011948C1 |

| СПОСОБ ОТМЫВКИ ПАРОГЕНЕРАТОРА | 1999 |

|

RU2153644C1 |

| СПОСОБ ОЧИСТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ НАГРЕВА ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ ОТ ОКСИДОВ ЖЕЛЕЗА | 1992 |

|

RU2051326C1 |

| Способ очистки водогрейного котла | 1990 |

|

SU1770723A1 |

Авторы

Даты

2003-04-27—Публикация

2001-08-29—Подача