Изобретение относится к химической очистке металлических, поверхностей и может быть использовано при подготовке поверхностей теплоэнергетического оборудования (котельных, тепловых электрических станций, атомных энергетических установЬк) к эксплуатации.

Известен способ химической очистки теплоэнергетического оборудования, заключающийся в его промывке 1,5-2%-ным водным раствором монодитрата аммония, отмывке от остатков кислоты и железа обессоленной водой и пассивации промытых поверхностей 1%-ным раствором нитрита натрия в присутствии аммиака при рН 10-jlO ,5 1,

Недостатками известного способа являются его дороговизна, длительность и большой расход промывной воды для удаления химических реагентов после химической промывки, а таг:же выпадение железа в виде взвеси из раствора при введении в него аммиака.

Целью изобретения является повышение эффективности очистки путем исключения выпёщения взвеси в осадок, замена дорогостоящих реагентов и исключение отмывки оборудования обессоленной водой после химической промывки.

Поставленная цель достигается тем, что промывку и пассивацию оборудования производят раствором ли№ина, окисленного азотной кислотой, причем промывку осуществляют 2-10%-ным раствором лигнина при 95-120°С в течение 1,5-6 ч, а пассивацию - при 55-120 С

10 в течение 6-20 ч.

В качестве растворяющего и пассивирующего раствора используют реагент ОЛ-2, концентрат водорастворимой фракции лигнина, окисленного

15 азотной кислотой, являющийся отходом гидролизной промыашенности.

Реагент ОЛ-2 представляет собой смесь органических соединений со20 ;става. Г/л:

Щавелевая, янтарная,

малеиновая и муравьиная кислоты30-70

Нитрофенолы10-30

25 Диортооксиполикарбоновые кислоты различного замещения110-120 Лантоны типа кумарина 20-30 Обработку ведут 2-10%-ным водным

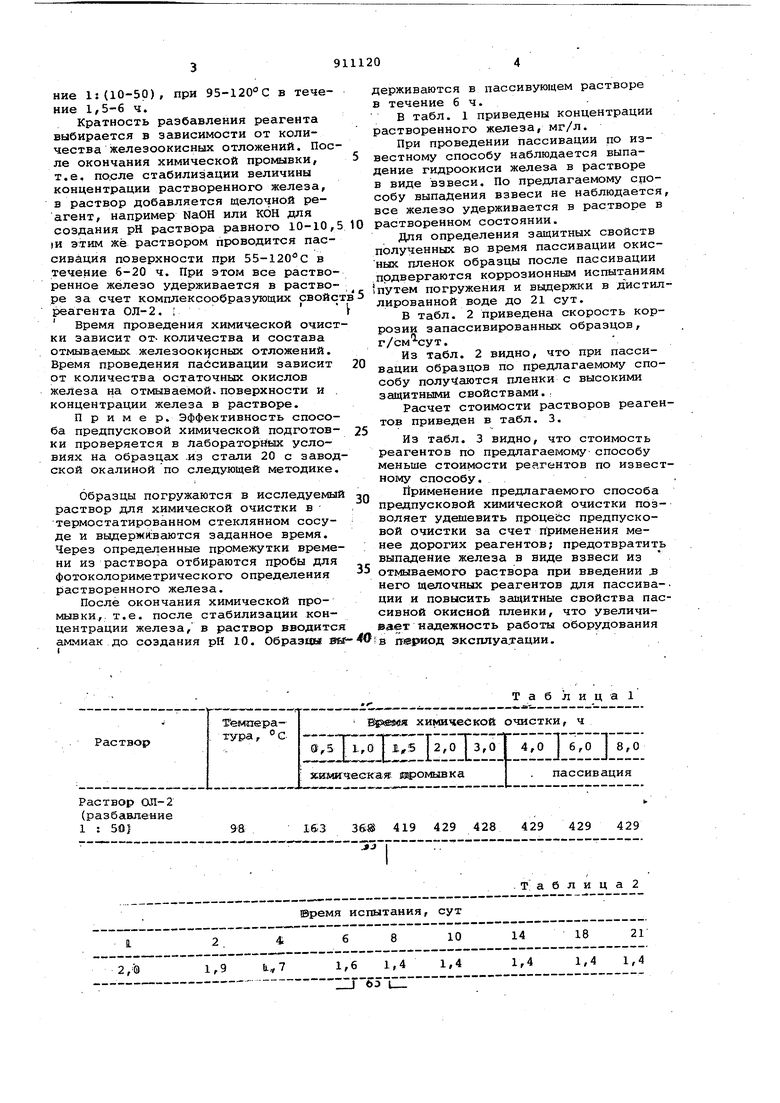

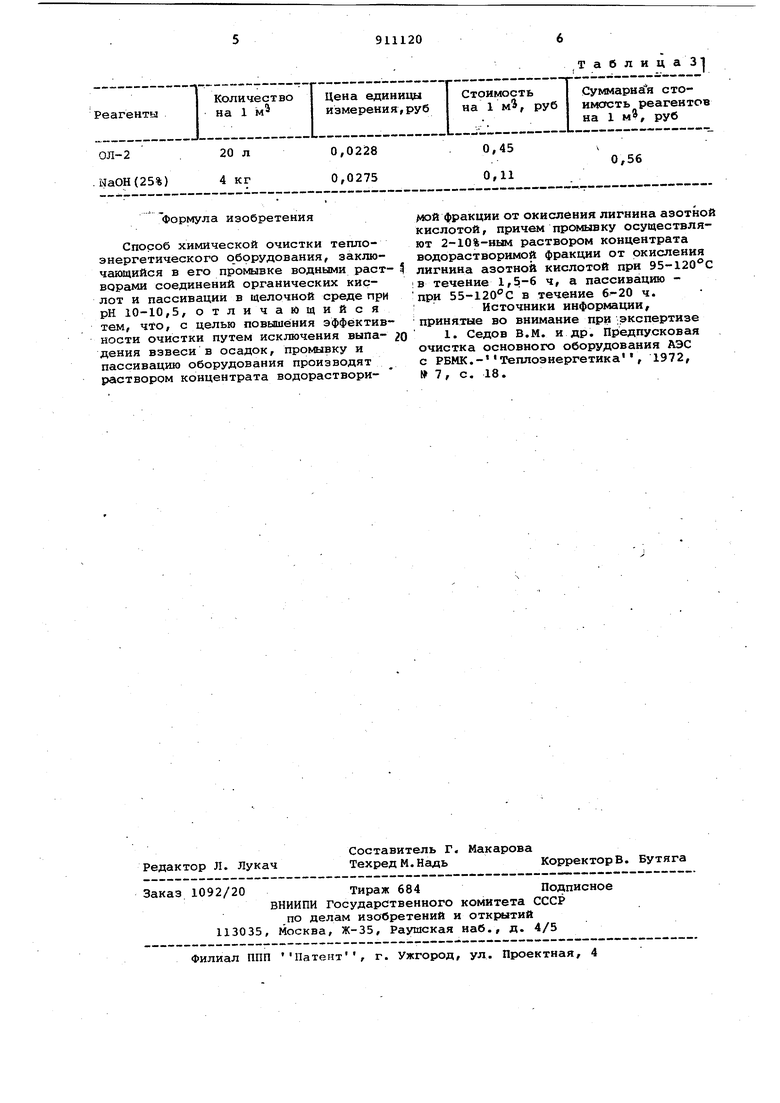

30 раствором реагента ОЛ-2, (разбавление 1: (10-50), при 95-120С в течение 1,5-6 ч. Кратность разбавления реагента выбирается в зависимости от количества железоокисных отложений. Пос ле окончания химической промывки, т.е. после стабилизации величины концентрации растворенного железа, в раствор добавляется щелочной реагент, например NaOH или КОН для создания рН раствора равного 10-10, )И этим же раствором проводится пассивация поверхности при 55-120 С в течение 6-20 ч. При этом все раство ренное железо удерживается в растворе за счет комплексообразующих свойс реагента ОЛ-2. ; Время проведения химической очист ки зависит от- количества и состава отмываемых жeлeзooк Jcныx отложений. Время проведения пайсивации зависит от количества остаточных окислов железа на отмываемой.поверхности и концентрации железа в растворе. Пример. Эффективность способа предпусковой химической подготовки проверяется в лабораторных условиях на образцах .из стали 20 с завод ской окалиной по следующей методике Образцы погружаются в исследуемы раствор для химической очистки в термостатированном стеклянном сосуде и выдерживаются заданное время. Через определенные промежутки време ни из раствора отбираются пробы для фотоколориметрического определения растворенного железа. После окончания химической промывки,, т.е. после стабилизации концентрации железа, в раствор вводитс аммиак до создания рН Ю. Образцы m держиваются в пассивующем растворе в течение 6ч. В табл. 1 приведены концентрации растворенного железа, мг/л. При проведении пассивации по известному способу наблюдается выпадение гидроокиси железа в растворе в виде взвеси. По предлагаемому способу выпадения взвеси не наблюдается, все железо удерживается в растворе в растворенном состоянии. Для определения защитных свойств полуЧ;енных во время пассивации окисных пленок образцы после пассивации подвергаются коррозионным испытаниям путем погружения и выдержки в дЪстиллированной воде до 21 сут. В табл. 2 приведена скорость коррозии запассивированных образцов, г/см сут. Из табл. 2 видно, что при пассивации образцов по предлагаемому способу получаются пленки с высокими защитными свойствами.: Расчет стоимости растворов реагентов приведен в табл. 3. Из табл. 3 видно, что стоимость реагентов по предлагаемому- способу меньше стоимости реагентов по известному способу. Применение предлагаемого способа предпусковой химической очистки позволяет удешевить процесс предпусковой очистки за счет применения менее дорогих реагентов; предотвратить выпадение железа в виде взвеси из отмываемого раствора при введении s Него щелочных реагентов для пассива-. ции и повысить защитные свойства пассивной окисной пленки, что увеличивает надежность работы оборудования в период экс11луа,тации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПРЕДПУСКОВОЙ ХИМИЧЕСКОЙ ОЧИСТКИ И ПАССИВАЦИИ ПОВЕРХНОСТЕЙ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ | 2005 |

|

RU2290586C1 |

| Способ химической очистки теплоэнергетического оборудования | 1979 |

|

SU926511A1 |

| Способ химической очистки теплоэнергетического оборудования | 1979 |

|

SU932195A1 |

| СПОСОБ ОЧИСТКИ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ ОТ ОТЛОЖЕНИЙ И НАКИПИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2218533C2 |

| Раствор для очистки теплоэнергетического оборудования | 1980 |

|

SU1016398A1 |

| Композиция раствора для промывки теплоэнергетического оборудования | 1990 |

|

SU1746204A1 |

| СПОСОБ УДАЛЕНИЯ НАКИПИ ИЗ ТЕПЛООБМЕННОГО ОБОРУДОВАНИЯ | 2010 |

|

RU2449234C2 |

| СПОСОБ ОЧИСТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ КОТЕЛЬНОГО ОБОРУДОВАНИЯ ОТ ОТЛОЖЕНИЙ | 2019 |

|

RU2724063C1 |

| Раствор для очистки и пассивации поверхности изделий из нержавеющей стали и способ очистки и пассивации с его применением | 2024 |

|

RU2838449C1 |

| Способ очистки водогрейного котла | 1990 |

|

SU1770723A1 |

Раствор ОЛ-2 (разбавление 1 : 50} 163 368 419 -

Время испытания, сут

- т а б л и ц а 2 429 428 429 429 429

Формула изобретения

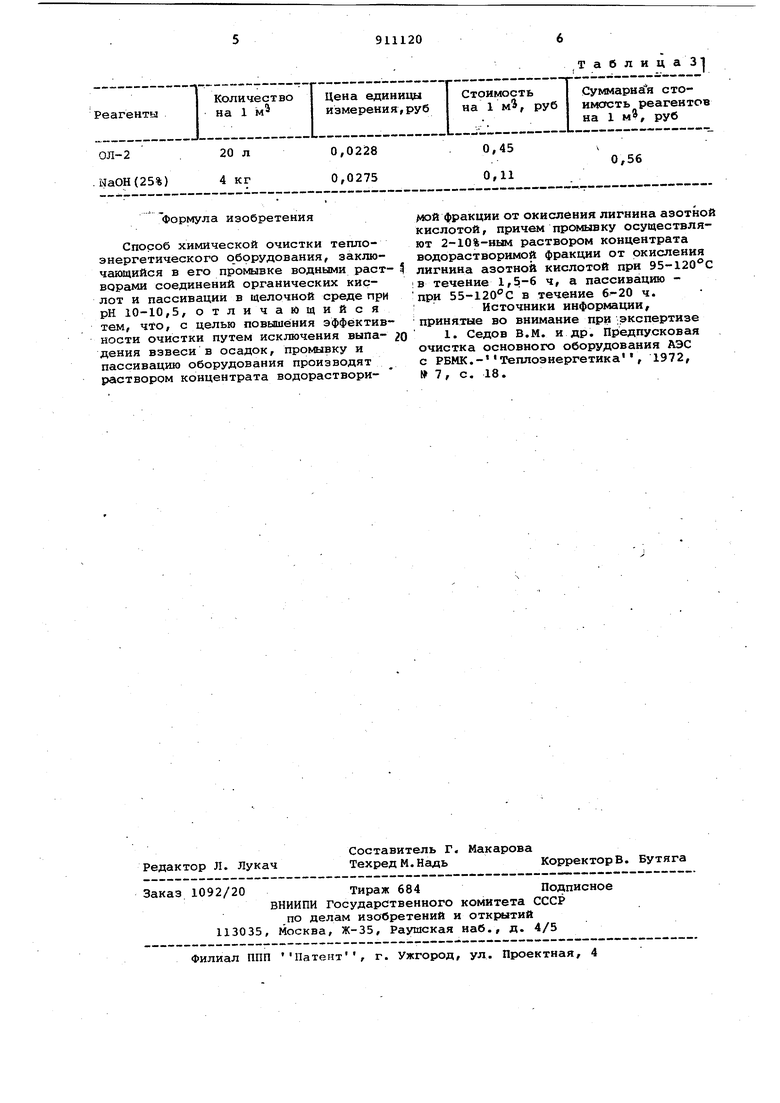

Способ химической очистки теплоэнергетического оборудования, заключающийся в его промывке водными растворами соединений органических кирлот и пассивации в щелочной среде при рН 10-10,5, отличающийся тем, что, с целью повышения эффективности очистки путем исключения выпадения взвеси в осадок, промывку и пассивацию оборудования производят раствором концентрата водораствориТаблица31

юй фракции от окисления лигнина азотной кислотой, причем промывку осуществляют 2-10%-ным раствором концентрата водорастворимой фракции от окисления лигнина азотной кислотой при 95-120°С :в течение 1,5-6 ч, а пассивацию при 55-120С в течение 6-20 ч. Источники информации, принятые во внимание при -экспертизе 1. Седов В.М. и др. Предпусковая очистка основного оборудования АЭС с РБМК.-Теплоэнергетика, 1972, 7, с. 18.

Авторы

Даты

1982-03-07—Публикация

1980-04-23—Подача