(54) МАГНИТНЫЙ МАТЕРИАЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННОГО МАТЕРИАЛА ИЗ НАПОЛНЕННОГО ГРАФИТОМ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2009 |

|

RU2425846C1 |

| Способ изготовления трёхслойного листового металлополимерного материала | 2022 |

|

RU2781389C1 |

| Способ изготовления трёхслойного листового металлополимерного материала | 2022 |

|

RU2781390C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ЛИСТОВЫХ МЕТАЛЛОПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2561407C1 |

| АНТИФРИКЦИОННЫЙ УПЛОТНИТЕЛЬНЫЙ МАТЕРИАЛ | 1998 |

|

RU2128801C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЯ С ВЫСОКИМИ ТРИБОТЕХНИЧЕСКИМИ СВОЙСТВАМИ И СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 2012 |

|

RU2495893C1 |

| КОМПОЗИЦИОННЫЙ МАГНИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ ИНТЕРМЕТАЛЛИЧЕСКОГО СОЕДИНЕНИЯ САМАРИЯ С КОБАЛЬТОМ SmCo | 1986 |

|

SU1391365A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА ДЛЯ СВЕРЛЕНИЯ | 2009 |

|

RU2432229C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННЫХ МАТЕРИАЛОВ | 1993 |

|

RU2064944C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО НАНОКОМПОЗИЦИОННОГО МАТЕРИАЛА ПУТЕМ ВЗРЫВНОГО ПРЕССОВАНИЯ | 2011 |

|

RU2452593C1 |

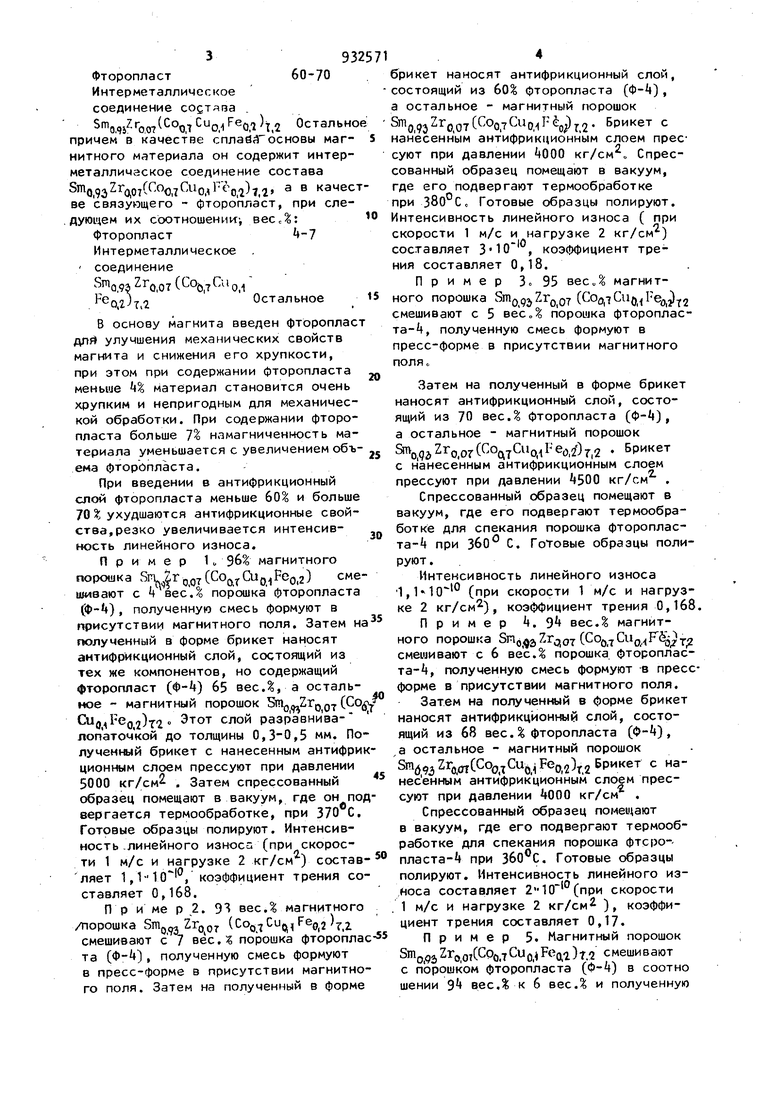

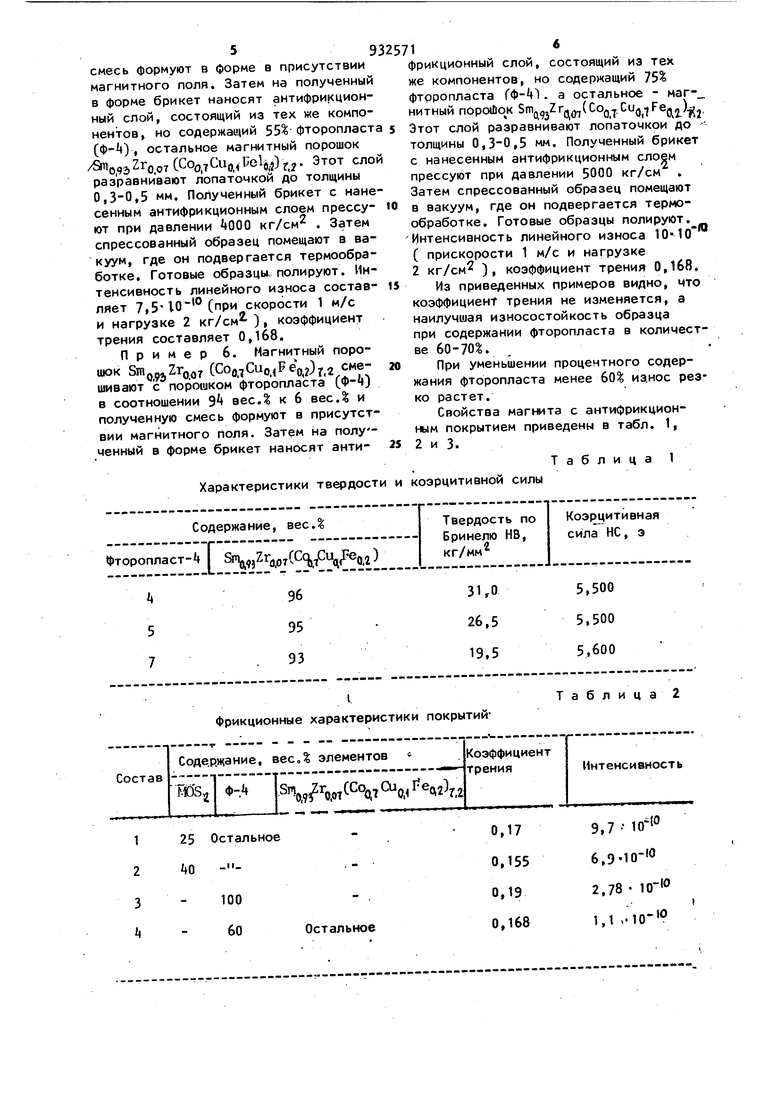

Изобретение относится к машиностро ению, в частности к точному приборостроению, а также может быть использо йано в медицине, в химической и в пи щевой промышленности. Известен магнитопластический мате риал р, содержащий гексаферрит бария и связующее, где в качестве связу Ю1чего применены фторопласт и кремнеорганическая смола при следующем соотношении компонентов, об.%: Фторопластk2-SQ Кремнеорганическая смола3-5 Гексаферрит бария Остальное Однако известный магнитопластичес кий материал обладает низкими магнит ными и антифрикционными свойствами. Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является магнитный материал 2 , содержащий магнитный сплав на основе соединения самария С кобальтом и эластичную составляющую при следующем их соотношении, об.%: Магнитный сплав на основе соединения самария с кобальтом30-70Каучук Остальное Однако данный материал имеет низкие магнитные и антифрикционные свойства. Цель изобретения - улучшение магнитных и антифрикционных свойств магнитного материала. Поставленная цель достигается тем, что магнитный материал на основе интерметаллического соединения, включающий самарий и кобальт, содержащий эластичную связку, дополнительно содержит антифрикционное покрытие из интерметаллического соединений состава ,9з2го,от(Соо,7(и(з,Гео2)72 и фторопласта, при следующем их соотношении, вес,%: 393 Фторопласт60-70 Интерметаллическое соединение соетягаа 0,.o7(°o, 0,1 0.1,2 Остально причем в качестве сплабйосновы магнитного материала он содержит интерметалличаское соединение состава (Co 3jCuo,,Peo),2 « качест ве связующего - фторопласт, при сле, дующем их соотношении:-, весД: Фторопластt - Интерметаллическое . соединение 0,93 ,0,1 Редд)2Остальное В основу магнита введен фтороплас дли улучшения механических свойств магнита и снижения его хрупкости, при этом при содержании фторопласта меньше k% материал становится очень хрупким и непригодным для механической обработки. При содержании фторопласта больше 7 намагниченность материала уменьшается с увеличением объема фторопласта. При введении в антифрикционный слой фторопласта меньше 60% и больше 70 ухудшаются антифрикционные свойства, резко увеличивается интенсивность линейного износа. Пример К 96 магнитного порошка Sri|Грд7ССО(5,..2) сме шивают с k вес.о порошка фторопласта (Ф-), полученную смесь формуют в присутствии магнитного поля. Затем н полученный в форме брикет наносят антифрикционный слой, состоящий из тех же компонентов, но содержащий фторопласт (Ф-4) 65 вес., а остальное - магнитный порошок (Со )т2 ° Этот слой разравнива- лопаточкой до толщины 0,3-0,5 мм. По лученный брикет с нанесенным антифри ционным слоем прессуют при давлении 5000 кг/см . Затем спрессованный образец помещают в вакуум, где он по вергается термообработке, при 370 С. Готовые образцы полируют. Интенсивность .линейного износа (при скорости 1 м/с и нагрузке 2 кг/см ) состав ляет 1,1 , коэффициент трения со ставляет 0,168. П р и ме р 2. 9 вес.магнитного Аюрошка ( тд смешивают с 7 вес. по|эошка фторопла та (Ф-) I полученную смесь формуют в пресс-форме в присутствии магнитно го поля. Затем на полученный в форме брикет наносят антифрикционный слой, состоящий из 60% фторопласта (Ф-), а остальное - магнитный порошок 0,,,7Сио, Врикет с нанесенным антифрикционным слоем прессуют при давлении ООО кг/см,, Спрессованный образец помещают в вакуум, где его подвергают термообработке при 380 С. Готовые образцы полируют. Интенсивность линейного износа ( при скорости 1 м/с и нагрузке 2 кг/см) составляет , коэффициент трения составляет 0,18. Пример 3. 95 весД магнитного порошка Smo pjZro o7 (Coo,iCuo,Feo,j)2 смешивают с 5 вес„% порошка фторопласта-4, полученную смесь формуют в пресс-форме в присутствии магнитного поля Затем на полученный в форме брикет наносят антифрикционный слой, состоящий из 70 вес.% фторопласта (Ф-), а остальное - магнитный порошок H,(i2ro.or(CoQjCuo,.iFeo,,)7,2 Брикет с нанесенным антифрикционным слоем прессуют при давлении кг/см . Спрессованный образец помещают в вакуум, где его подвергают термообработке для спекания порошка фторопласTa- t при ЗбО С. Готовые образцы полируют . Интенсивность линейного износа 1, (при скорости 1 м/с и нагрузке 2 кг/см), коэффициент трения 0,168. Пример . 9 вес.% магнитного порошка (CoojCUo Fe;j T.2 смешивают с 6 вес.% порошка фторопласта-, полученную смесь формуют в прессформе в присутствии магнитного поля. Затем на полученный в форме брикет наносят антифрикционный слой, состоящий из 68 вес. % фторопласта (Ф-) , а остальное - магнитный порошок о,пССоодСи,|Рес, несенным антифрикционным слоем прессуют при давлении tOOO кг/см . Спрессованный образец помещают в вакуум, где его подвергают термообработке для спекания порошка фтсро-пласта- при . Готовые образцы полируют. Интенсивность линейного износа составляет (при скорости 1 м/с и нагрузке 2 кг/см ), коэффициент трения составляет 0,17. Пример 5. Магнитный порошок гГоо ССОодСио Рео,)- смешивают с порошком фторопласта (Ф-k) в соотно шении 9 вес.% к 6 вес.| и полученную смесь формуют в форме в присутствии магнитного поля. Затем на полученный в форме брикет наносят антифрикционный слой, состоящий из тех же компонентов, но содержащий 55% фторопласт (Ф-), остальное магнитный порошок ,93 07 (CoojCuo 4 elfl,}) r.2 Зтот сло разравнивают лопаточкой до толщины 0,3-0,5 мм. Полученный брикет с нане сенным антифрикционным слоем прессуют при давлении tOOO кг/см . Затем спрессованный образец помещают в вакуум, где он подвергается термообработке. Готовые образцы, полируют. Интенсивность линейного износа составляет (при скорости 1 м/с и нагрузке 2 кг/см ), коэффициент трения составляет 0,168. Пример 6. Магнитный пороцюк (,Q7 CCoojCuo.,F 60,237.2 смешивают с порошком фторопласта (Ф-ч) в соотношении 9А вес. к 6 вес. и полученную смесь формуют в присутствии магнитного Поля. Затем на полученный в форме брикет наносят антиХарактеристики твердости и коэрцитивной силы

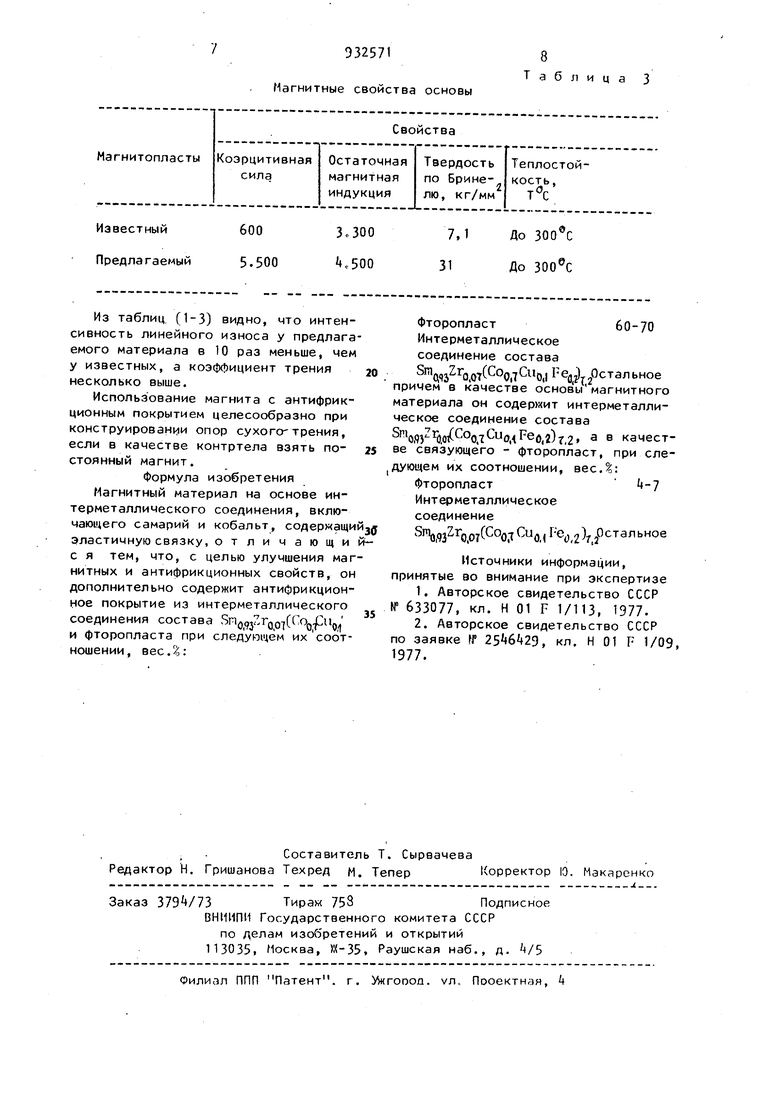

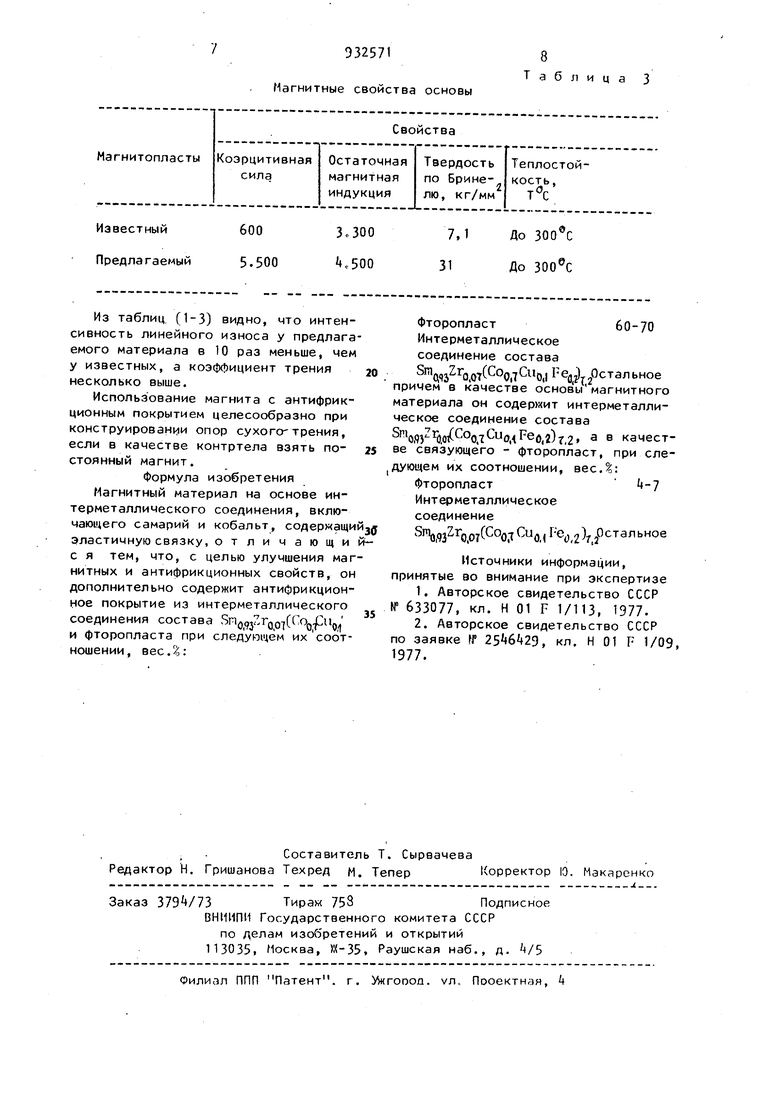

Таблица 2 фрикционный слой, состоящий из тех же компонентов, но содержащий 75 фторопласта (Ф-Ц). а остальное - маг- нитный порошок Sni(gjZrfl(Coo.j,CuojFefl,()j, Этот слой разравнивают лопаточкой до толщины 0,3-0,5 мм. Полученный брикет с нанесенным антифрикционным слоем прессуют при давлении 5000 кг/см . Затем спрессованный образец помещают в вакуум, где он подвергается термообработке. Готовые образцы полируют. Интенсивность линейного износа 10-Ю ( прискорости 1 м/с и нагрузке 2 кг/см ), коэффициент трения 0,168. Из приведенных примеров видно, что коэффициент трения не изменяется, а наилучшая износостойкость образца при содержании фторопласта в количестве 60-70%. При уменьшении процентного содержания фторопласта менее 60% из.нос резко растет. Свойства магнита с антифрикционным покрытием приведены в табл, 1, 2 и 3. Таблица 1 Магнитные свойства основы Из таблиц, (1-3) видно, что интенсивность линейного износа у предлага емого материала в 10 раз меньше, чем у известных, а коэффициент трения несколько выше. Использование магнита с антифрикционным покрытием целесообразно при конструировании опор сухого-трения, если в качестве контртела взять постоянный магнит. Формула изобретения Магнитный материал на основе интерметаллического соединения, включающего самарий и кобальт, содержащи эластичную связку, отличающи с я тем, что, с целью улучшения маг нитных и антифрикционных свойств, он дополнительно содержит антифрикционное покрытие из интерметаллического соединения состава Sn jmZrgoi И фторопласта при следующем их соотношении, вес.

Таблица 3 Фторопласт Интерметаллическое соединение состава SmQ,(Coo,7Cuo,, Ред Детальное причем в качестве основымагнитного материала он содержит интерметаллическое соединение состава Si Oft3 W °O.,Fso,2)r,2 3 качестве связующего - фторопласт, при следующем их соотношении, вес.: фторопласт -7 Интерметаллическое соединение (07 ол 1е,,2)г. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР И- 633077, кл. Н 01 F 1/113, 1977. 2.Авторское свидетельство СССР по заявке № , кл. Н 01 F 1/09, 1977.

Авторы

Даты

1982-05-30—Публикация

1980-08-22—Подача