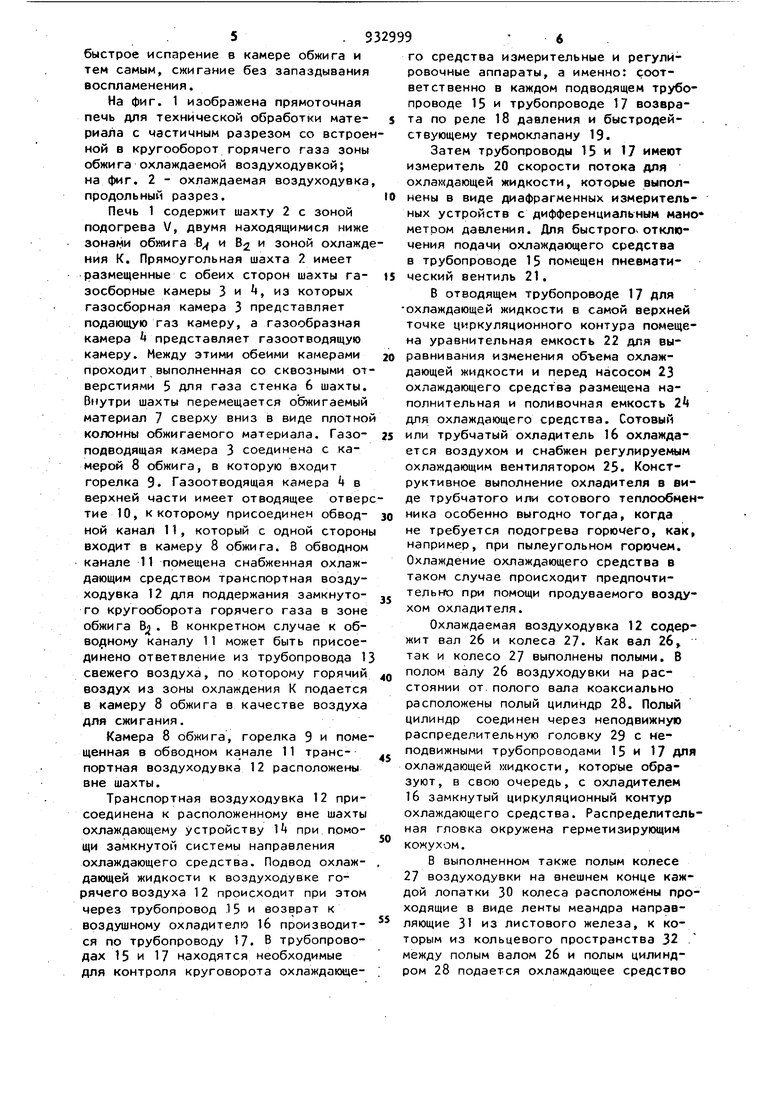

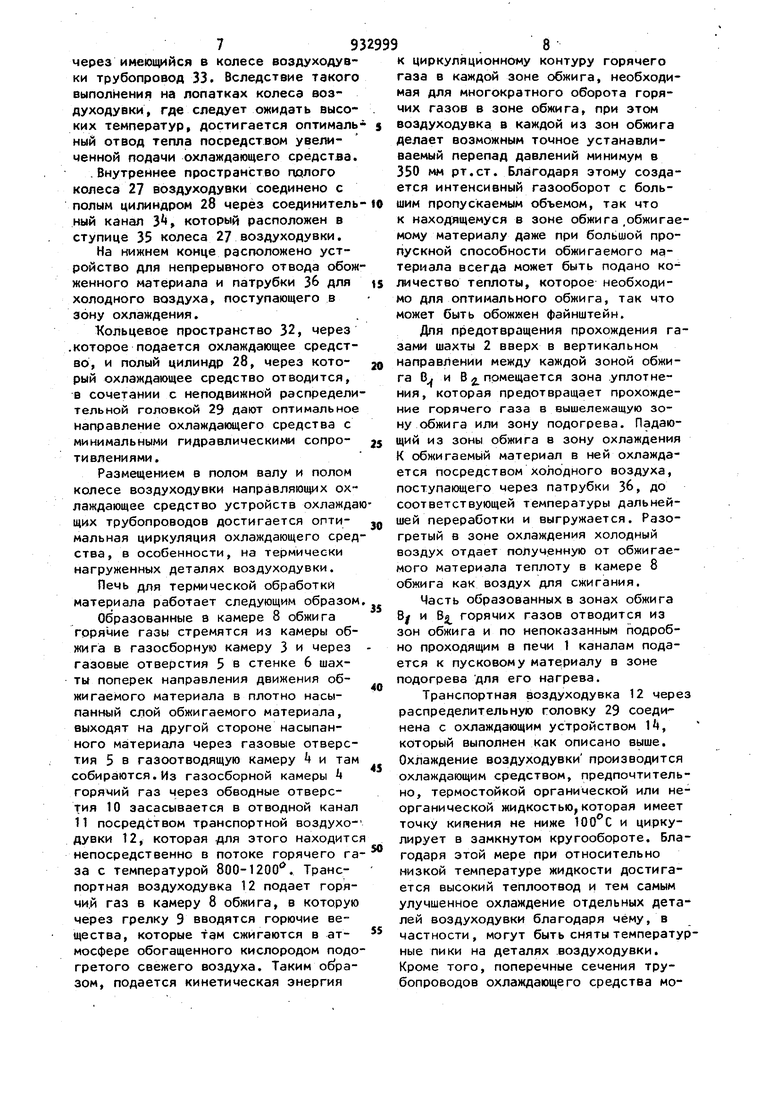

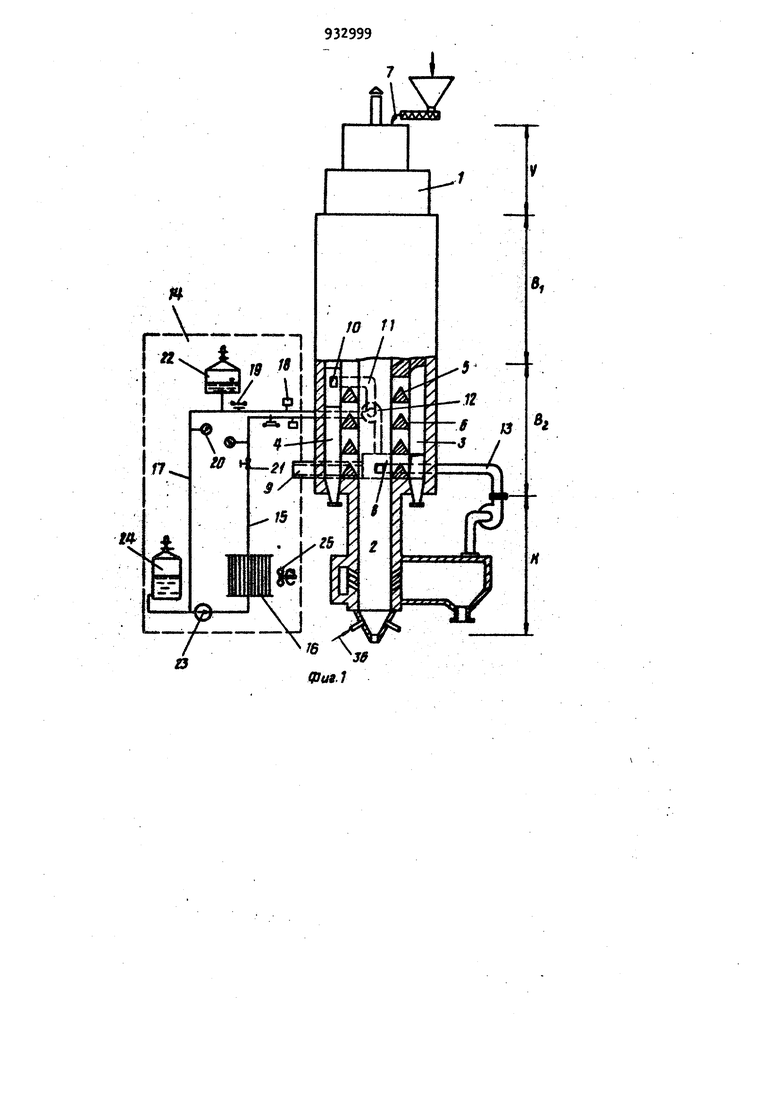

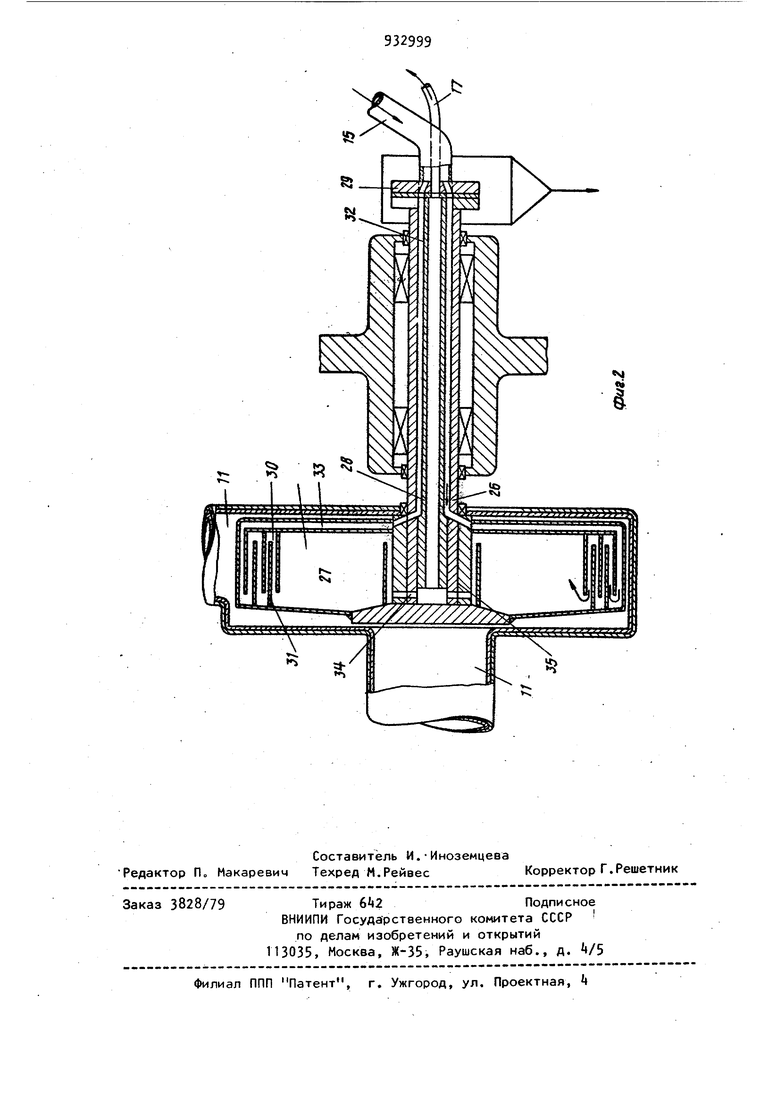

совершается от инжектора в камеру об жига, гаэосборник, слой соответствую щего обжигаемого материала, отводящий газосборник, обводной канал и обратно к инжектору. В камеру обжига вводится горючее и как воздух для горениЯ холодный воздух из зоны охлаждения. В результате интенсивной циркуляции га за образуется очень равномерный огонь по всему поперечному сечению и ахты 21. Однако, в стремлении ко все большим узлам печи выявилось, что при установке инжектора для поддержания циркуляции газа в каждой зоне обжига поставлены пределы, которые, в частности, состоят в больших конструк- . ционных расходах для этих инжекторов С другой , при помощи этих инжекторов в зоне обжига в больших пемах могут быть созданы только недостаточные перепады давления порядка 78 мм вод.ст., так что в больших печах необходимая для циркуляции горячего газа кинетическая энергия больше не может быть создана при помощи инжекторов. Поэтому пропускная способность этих печей составляет не более 126 tato. Цель изобретения - снижение расхода энергии и повышение КПД. Указанная цель достигается тем, что в печи для термической обработки материала, преимущественно, известняка, доломита или магнезита, содержащей шахту с зоной предварительного наг1эева, зоной обжига с газоподводящей и газоотводящей каиерами, причем шахта в ней выполнена с отверстиями, и зоной охлаждения, горелочное устройство с камерой сжигания, газоподаю щее устройство для создания циркуляции горячего газа и газоход для отвода отходящих газов, газоподающее устройство выполнено в виде охлаждаемой воздуходувки и установлено снаружи печи на шахте между газоотводящей камерой и камерой сжигания, причем последняя соединена трубопроводом с газоподводящей камерой, а газоотводящая и газоподводящая камеры соедине ны между собой через отверстия в стен ке шахты. Кроме того, печь целесообразно снабжать системой охлаждения в виде замкнутого циркуляционного контура с .охладителем, с которым соединена воздуходувка, а охладитель выполнен в виде сотообразного или трубчатого теплообменника. Наличие непосредственно в кругообороте горячего газа оптимально регулируемого устройства для перемещения газа создает без затруднений в зоне обжига перепад давления около 300 мм рт.ст., так что гораздо большие количества газа в единицу времени могут быть поданы к подлежащему обжигу (спеканию) материалу. Охлаждаемая воздуходувка может без затруднений перемещать горячий газ с температурой около 1200 в круговороте между газоотводящим устройством и устройством обжига. Дорогие конструктивные сооружения для установки инжекторов на шахте могут быть исключены, так что общие капитальные вложения для печи могут быть сокращены. Установкой охлаждаемой воздуходувки в горячем канале циркуляции между газоотводящей камерой и камерой обжига достигается особенно компактная невысокая конструкция печи. Соединение воздуходувки с охладителем, входящим в систему охлаждения в виде замкнутого циркуляционного контура, дает преимущество в том, что высокоэффективное охлаждающее средство подводится в воздуходувку в замкнутом кругообороте,, так что может быть достигнута .точная установка температуры на воздуходувке и детали воздуходувки не подвергаются нежелательным высоким перепадам температур. С другой стороны летучие и склонные к налипанию частицы в горячих газах кристаллизуются непосредственно. На относительно холодных частях воздуходувки снова подаются в сыпучую массу, как твердые составные части. На- липаний на воздуходувке не происходит даже и при очень высоком содержании летучих вредных составляющих в горячих газах. Таким образом, достигается высокая безопасность и надежность воздуходувки и, тем самым всей печи. Охладитель системы охлаждения служит в качестве теплообменника для подаваемых в камеру обжигу горючих материалов. Вследствие этого достигается оптимальное использование отводимого воздуходувкой тепла и, в частности, в обогреваемых нефтью камерах обжига, так как горючее подогревается, достигается его более быстрое испарение в камере обжига и тем самым, сжигание без запаздывания воспламенения. На фиг. 1 изображена прямоточная печь для технической обработки материала с частичным разрезом со встрое ной в кругооборот горячего газа зоны обжига охлаждаемой воздуходувкой; на фиг. 2 - охлаждаемая воздуходувка продольный разрез. Печь 1 содержит шахту 2 с зоной подогрева V, двумя находящимися ниже зонами обжига В и В и зоной охлажд ния К, Прямоугольная шахта 2 имеет размещенные с обеих сторон шахты газосборные камеры 3 и , из которых газосборная камера 3 представляет подающую таз камеру, а газообразная камера «представляет газоотводящую камеру. Между этими обеими камерами проходит выполненная со сквозными от верстиями 5 для газа стенка 6 шахты. Внутри шахты перемещается обжигаемый материал 7 сверху вниз в виде плотно колонны обжигаемого материала. Газоподводящая камера 3 соединена с камерой 8 обжига, в которую входит горелка 9. Газоотводящая камера k в верхней части имеет отводящее отвер тие 10, к которому присоединен обводной канал 11, который с одной сторон входит в камеру 8 обжига. В обводном канале 11 помещена снабженная охлаждающим средством транспортная воздуходувка 12 для поддержания замкнутого кругооборота горячего газа в зоне обжига Bj . В конкретном случае к обво цному каналу 11 может быть присоединено ответвление из трубопровода 1 свежего воздуха, по которому горячий воздух из зоны охлаждения К подается в камеру 8 обжига в качестве воздуха для сжигания. Камера 8 обжига, горелка 9 и поме щенная в обводном канале 11 транспортная воздуходувка 12 расположены вне шахты. Транспортная воздуходувка 12 присоединена к расположенному вне шахты охлаждающему устройству 14 при помощи замкнутой системы направления охлаждающего средства. Подвод охлаждающей жидкости к воздуходувке горячего воздуха 12 происходит при этом через трубопровод .15 и возврат к воздушному охладителю 1б производится по трубопроводу 17. В трубопроводах 15 и 17 находятся необходимые для контроля круговорота охлаждающеГО средства измерительные и регулировочные аппараты, а именно: соответственно в каждом подводящем трубопроводе 15 и трубопроводе 17 возврата по реле 18 давления и быстродействующему термоклапану 19. Затем трубопроводы 15 и 17 имеют измеритель 20 скорости потока для охлаждающей жидкости, которые выполнены в виде диафрагменных измерительных устройств с дифференциальным мано метром давления. Для быстрого-отключения подачи охлаждающего средства в трубопроводе 15 помещен пневматический вентиль 21. В отводящем трубопроводе 17 для охлаждающей жидкости в самой верхней точке циркуляционного контура помещена уравнительная емкость 22 для выравнивания изменения объема охлаждающей жидкости и перед насосом 23 охлаждающего средства размещена наполнительная и поливочная емкость 2 для охлаждающего средства. Сотовый или трубчатый охладитель 1б охлаждается воздухом и снабжен регулируемым охлаждающим вентилятором 25. Конструктивное выполнение охладителя в виде трубчатого или сотового теплообменника особенно выгодно тогда, когда не требуется подогрева горючего, как, например, при пылеугольном горючем. Охлаждение охлаждающего средства в таком случае происходит предпочтительно пр)и помощи продуваемого воздухом охладителя. Охлаждаемая воздуходувка 12 содержит вал 26 и колеса 27. Как вал 26 так и колесо 27 выполнены полыми. В полом валу 2б воздуходувки на расстоянии от полого вала коаксиально расположены полый цилиндр 28. Полый цилиндр соединен через неподвижную распределительную головку 29 с неподвижными трубопроводами 15 и 17 ДЛЯ охлаждающей жидкости, которые образуют, в свою очередь, с охладителем 16 замкнутый циркуляционный контур охлаждающего средства. Распределительная гловка окружена герметизирующим кожухом. В выполненном также полым колесе 27 воздуходувки на внешнем конце каждой лопатки 30 колеса расположёны проходящие в виде ленты меандра направляющие 31 из листового железа, к которым из кольцевого пространства 32 . между полым валом 2б и полым цилиндром 28 подается охлаждающее средство через имеющийся в колесе воздуходувки трубопровод 33. Вследствие такого выполнения на лопатках колеса воздуходувки, где следует ожидать высоких температур, достигается оптималь ный отвод тепла посредством увеличенной подачи охлаждающего средства .Внутреннее пространство пялого колеса 27 воздуходувки соединено с полым цилиндром 28 через соединитель ный канал З который расположен в ступице 35 колеса 27 воздуходувки. На нижнем конце расположено устройство для непрерывного отвода обож женного материала и патрубки 36 для холодного воздуха, поступающего в зону охлаждения. Кольцевое пространство 32, через .которое подается охлаждающее средство, и полый цилиндр 28, через который охлаждающее средство отводится, в сочетании с неподвижной распредели тельной головкой 29 дают оптимальное направление охлаждающего средства с минимальными гидравлически 1 сопротивлениями. Размещением в полом валу и полом колесе воздуходувки направляющих охлаждающее средство устройств охлажда щих трубопроводов достигается оптимальная циркуляция охлаждающего сред ства, в особенности, на термически нагруженных деталях воздуходувки. Печь для термической обработки материала работает следующим образом Образованные в камере 8 обжига горячие газы стремятся из камеры обжига в газосборную камеру 3 и через газовые отверстия 5 в стенке 6 шахты поперек направления движения обжигаемого материала в плотно насыпанный слой обжигаемого материала, выходят на другой стороне насыпанного материала через газовые отверстия 5 в газоотводящую камеру t и там собираются.Из газосборной камеры горячий газ через обводные отверстия 10 засасывается в отводной канал 11 посредством транспортной воздуходувки 12, которая для этого находитс непосредственно в потоке горячего га за с температурой 800-1200. Транспортная воздуходувка 12 подает горячи.й газ в камеру 8 обжига, в которую через грелку 9 вводятся горючие вещества, которые там сжигаются в атмосфере обогащенного кислородом подо гретого свежего воздуха. Таким образом, подается кинетическая энергия К циркуляционному контуру горячего газа в каждой зоне обжига, необходимая для многократного оборота горячих газов в зоне обжига, при этом воздуходувка в каждой из зон обжига делает возможным точное устанавливаемый перепад давлений минимум в 350 мм рт.ст. Благодаря этому создается интенсивный газооборот с большим пропускаемым объемом, так что к находящемуся в зоне обжига ,обжигаемому материалу даже при большой пропускной способности обжигаемого материала всегда может быть подано количество теплоты, которое необходимо для оптимального обжига, так что может быть обожжен файнштейн. Для предотвращения прохождения газами шахты 2 вверх в вертикальном направлении между каждой зоной обжига В, и В 2. помещается зона уплотнения, которая предотвращает прохождение горячего газа в вышележащую зону обжига или зону подогрева. Падающий из зоны обжига в зону охлаждения К обжигаемый материал в ней охлаждается посредством холодного воздуха, поступающего через патрубки Зб, до соответствующей температуры дальнейшей переработки и выгружается. Разогретый в зоне охлаждения холодный воздух отдает полученную от обжигаемого материала теплоту в камере 8 обжига как воздух для сжигания. Часть образованных в зонах обжига 8/ и В горячих газов отводится из зон обжига и по непоказанным подробно проходящим в печи 1 каналам подается к пусковому материалу в зоне подогрева для его нагрева. Транспортная воздуходувка 12 через распределительную головку 29 соединена с охлаждающим устройством I, который выполнен как описано выше. Охлаждение воздуходувки производится охлаждающим средством, предпочтительно, термостойкой органической или неорганической жидкостью, которая имеет точку кипения не ниже и циркулирует в замкнутом кругообороте. Благодаря этой мере при относительно низкой температуре жидкости достигается высокий теплоотвод и тем самым улучшенное охлаждение отдельных деталей воздуходувки благодаря чему, в частности, могут быть сняты температурные пики на деталях воздуходувки. Кроме того, поперечные сечения трубопроводов охлаждающего средства могут быть выбраны настолько малыми, что даже в сложно выполненных деталях воздуходувки могут быть проложены каналы охладающей жидкости. Благодаря кругообороту охлаждающего средства, могут быть применены дорогие высокоэффективные охлаждающие средства, так как охлаждающая жидкость не должна постоянно пополняться.

Охлаждающей жидкостью может быть термостойкое теплоносительное масло, в частности, силиконовое масло, посредством чего достигается преимущество в том, что при помощи охлаждающего средства обычного коммерческого типа достигается желаемая рабочая температура 100 С. Целесообразно чтобы рабочая температура охлаждающей жидкости устанавливалась 200 и , и предпочтительно между 200 и 220 С, для чего в неподвижных трубопроводах охлаждающего устройства 1 установлены соответствующие регулирующие приборы, как реле 18 давления, термовентиль 19 и измеритель 20 скорости потока.

Благодаря этому имеется непосредственно .действующая надежная система контроля охлаждающего цикла, которая немедленно указывает рост температуры и/или помеху в прохождении охлаждающей жидкости так, что немедленно могут быть приняты срочно противомеры. Тем самым обеспечивается такое охлаждение всех находящихся в потоке сжатого газа (примерно 8001200 ) обводного канала 11 деталей воздуходувки, что их температура с гарантией находится ниже максимальных термических нагрузок использованного материала. С другой стороны, посредством максимально до разогретых в горячем газе деталей воздуходувки улетучивающиеся из обжигаемого материала вредные, склонные к налипанию щелочные или сернистые соединения внезапно охлаждаются и кристаллизуются из горючих газов так что на воздуходувке или на лопатках воздуходувки не могут образобать,ся осадки, которые отрицательно влияют на характеристики воздуходувки ил ведут к слишком высоким нагрузкам на подшипниках воздуходувки. Благодаря использованию охлаждаемой при помощи теплоносительного масла в замкнутом

круговороте воздуходувки непосредственно в контуре циркуляции горячего газа в зоне обжига обогреваемой сквозным потоком шахтной печи, во-первых, можно создать в каждой зоне обжига высокий перепад давлений и тем самым создать постоянно высокую кинетическую энергию для циркуляции горячего газа, во-вторых, возможны шахтные печи с двойной пропускной способностью в сравнений с оснащаемыми до сих пор инжекторами шахтными печами со сквозным потоком.

Формула изобретения

1.Печь для термической обработки кускового или мелкозернистого материала, преимущественно известняка, доломита или магнезита, содержащая шахту с зоной предварительного нагрева зоной обжига с газоподводящей и гзоотводящей камерами, причем шахта

в ней выполнена с отверстиями и зоной охлаждения, горелочное устройство с камерой сжигания, газоподающее устройство для создания циркуляции горячего газа и газоход для отвода отходящих газов, отличающаяся тем, что, с целью снижения расхода энергии и повышения КПД, газоподающее устройство выполнено в виде охлаждаемой воздуходувки и установлено снаружи печи на шахте между газоотводящей камерой и камерой сжигания, причем последняя соединена трубопроводом с газоподводящей . камерой, а газоотводящая и газоподвод яща я камеры соединены между собой через отверстия в стенке шахты.

2.Печь по п. 1, отли чающая с я тем, что она снабжена системой охлаждения в виде замкнутого циркуляционного контура с охладителем, с которым соединена воздуходувка

3.Печь по п. 1, отли чающая с я тем, что охладитель выполнен в виде сотообразного или трубчатого теплообменника.

Источники информации, принятые во внимание при экспертизе

1.Патент ФРГ № ,

кл. 31 а 1 1/08, опублик.19б5.

2.Патент ФРГ № 1588057, кл. 42 D 1/15, опублик. 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕРТИКАЛЬНАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТА И ДРУГИХ ПОДОБНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2151350C1 |

| СПОСОБ И УСТРОЙСТВО ТЕРМОХИМИЧЕСКОЙ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ В ВЕРТИКАЛЬНОЙ ДВУХШАХТНОЙ ПЕЧИ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2815308C1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ АГЛОМЕРАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2218431C2 |

| ЦИКЛОННАЯ ПЕЧЬ ДЛЯ ОБЖИГА МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2791072C1 |

| СПОСОБ КАЛЬЦИНАЦИИ МИНЕРАЛОВ | 2011 |

|

RU2516431C2 |

| СПОСОБ НАГРЕВА БАРАБАНА ДЛЯ ПОЛУКОКСОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2088630C1 |

| Способ окислительного обжига окатышей | 1973 |

|

SU494872A3 |

| СПОСОБ И УСТРОЙСТВО УТИЛИЗАЦИИ УГЛЕРОДОСОДЕРЖАЩИХ ОТХОДОВ ПИРОЛИЗОМ | 2010 |

|

RU2433158C2 |

| СПОСОБ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ В ШАХТНОЙ ПЕЧИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2079079C1 |

Авторы

Даты

1982-05-30—Публикация

1979-08-17—Подача