Настоящее изобретение относится к новой вертикальной шахтной печи (ВШП), пригодной для получения цемента и других подобных материалов.

В качестве исходного материала для вертикальной шахтной печи применяют гомогенизированный сырьевой материал в форме гранул, содержащий требуемое количество топлива, обычно тонкоизмельченный кокс для горения. Эти гранулы обжигают в зоне спекания в печи и требуемый воздух для горения подают снизу через вращающуюся колосниковую решетку. Образующееся таким образом тепло вызывает обжиг известняка и рекомбинацию окислов, образующих цементный клинкер. Горячие клинкеры охлаждают в цилиндрической зоне охлаждения воздухом, поступающим снизу печи, и затем их разгружают через управляемую систему разгрузки с воздушным затвором. Вращающаяся коническая решетка, установленная в печи, упрощает переменную разгрузку, измельчает образующиеся куски и также распределяет входящий через ее периферийные отверстия воздух. Наверху печи установлена труба/трубы для эмиссии дымовых газов.

Патент США 4332641 раскрывает вертикальную шахтную печь с инжекцией воздуха для сжигания углеродсодержащего материала, например, нефтяного кокса в верхней части вертикальной шахты для получения водорода и окиси углерода, и такой газообразный продукт удаляют с уровня, находящегося ниже зоны горения. Устройство, выполненное согласно этому патенту, не пригодно для спекания или агломерации цемента и других аналогичных продуктов, причем ее конструкция полностью отличается от конструкции вертикальной шахтной печи в соответствии с настоящим изобретением.

В другом патенте США 4347120 упоминается вертикальная печь для прокаливания тяжелых материалов, содержащих углеводород, например, необработанный кокс в присутствии пара, вводимого снизу печи, для получения водорода. Здесь также вертикальная шахтная печь не пригодна для обжига твердых материалов, например, цемента и ее конструкция полностью отличается от вертикальной шахтной печи, предложенной настоящими заявителями.

В патенте США 4352661 раскрыта шахтная печь, на которой установлен бункер, а тепловую энергию, образующуюся в шахтной печи, используют для подогрева сырьевого материала, находящегося в бункере. Конструкция различных средств и функция этой шахтной печи отличается от конструкции и функции новой вертикальной шахтной печи, выполненной в соответствии с настоящим изобретением.

В патентах США 4409068 и 4407700 описан радиально расположенный инжектор для ввода газа для горения, установленный внутри шахтной печи, и такой инжектор включает в себя средство циркуляции хладагента вокруг периферии инжектора и средство ввода оборотного газа в печь. Система и устройства, раскрытые в указанных патентах, отличаются от новой вертикальной шахтной печи, выполненной в соответствии с настоящим изобретением.

Еще в одном патенте США 4718984 раскрыта вертикальная шахтная печь для обжига кокса, в которой поток газа, нагретый в камере охлаждения, можно использовать в качестве сопутствующего потока газа для подогрева в верхней части печи. Этот патент не имеет отношения к настоящему изобретению заявителей, раскрывающему новую вертикальную шахтную печь.

В другом патенте США 4747773 раскрыта вертикальная шахтная печь, предназначенная для обжига известняка и содержащая ряд зон обработки. Конструкция и функция печи из этого патента достаточно отличаются от новой вертикальной шахтной печи, предложенной настоящими заявителями.

Известные вертикальные шахтные печи имеют систему распределения воздуха, в которой воздух подают снизу либо через кольцевые полости, образованные между плитами колосниковой решетки и армированным кожухом, либо через периферийные и центральные отверстия, образованные в решетке в шахтных печах различной конструкции. Поскольку имеется длинный столб клинкера над решеткой, то воздух, необходимый для горения гранул в зоне спекания для полного сгорания, в большинстве случаев распределяется неравномерно. Из-за неодинаковой объемной плотности клинкеров внутри цилиндрического столба гарантированное равномерное распределение воздуха не может достигаться. В результате равномерный обжиг клинкера не может достигаться в вертикальной шахтной печи известной конструкции. Также, из-за отсутствия воздуха в некоторых частях зоны спекания образуются необожженные клинкеры. Поскольку воздух подают только через днище печи, то в известном устройстве воздух стремится выйти по пути наименьшего сопротивления, т. е. через сопло для выпуска клинкера. Из-за этого теряется не только значительное количество воздуха, но также образуется вредная пыль (загрязняющая окружающую среду) при удалении клинкера из существующей вертикальной шахтной печи. Продукты сгорания, выпускаемые из вертикальных шахтных печей известной конструкции, содержат твердые частицы и другие загрязняющие газы, причем часто выше допустимых пределов.

В основу настоящего изобретения положена задача создания вертикальной шахтной печи (ВШП), пригодной для производства цемента и других подобных продуктов, которая устраняла бы недостатки известных вертикальных шахтных печей.

Настоящее изобретение относится к вертикальной шахтной печи, в которой обеспечивается подача в зону спекания соответствующего количества воздуха для горения; для упрощения равномерной подачи воздуха для горения гранул предусмотрен трубопровод для подачи вторичного воздуха наверху зоны колошниковой решетки; для улавливания твердых частиц и других выбрасываемых газов в дымовой трубе установлен циклонный сепаратор и жидкий газоочиститель. Для обеспечения начального зажигания печи предусмотрена обводная труба с дроссельной заслонкой, в которую вдувают требуемый воздух для создания тяги, необходимой для установления начальных и других различных рабочих условий работы печи. В корпусе печи установлен электронный датчик для обеспечения поддержания уровня слоя в печи.

Требуемое количество воздуха для горения сырых гранул распределяется в различной пропорции в новой печи, выполненной в соответствии с настоящим изобретением. В основном, все требуемое количество воздуха вместе с требуемым избыточным количеством воздуха подается в воздушный коллектор, установленный вблизи зоны армированного кожуха на опорной конструкции печи. Соответствующий трубопровод от воздушного коллектора подсоединен к воздушному коническому соплу под плитой колошниковой решетки. Трубопровод для вторичного воздуха, ведущий от воздушного коллектора, подсоединен к круглой воздушной коробке, выступающей от верхней части армированного кожуха. Эта воздушная коробка имеет перфорации на внутренней стенке для входа вторичного воздуха в печь. От этого же воздушного коллектора проходит другой трубопровод требуемого сечения, и он соединен с другим кольцевым воздушным коллектором, находящимся сразу под зоной спекания, от которой выступают множество воздушных сопел с требуемыми отверстиями через огнеупорную футеровку вокруг зоны спекания.

Наконец, от общего коллектора проходит другой воздухопровод, соединенный с дымовой трубой над дроссельной заслонкой. Все устройство системы распределения воздуха, содержащей упомянутые трубопроводы и общий воздушный коллектор, позволяет обрабатывать сырьевой материал любого состава с правильным распределением всего требуемого воздуха благодаря регулированию управляемых клапанов, установленных в трубопроводах и соплах. В вертикальной шахтной печи известной конструкции явление неравномерности в распределении воздуха приводило к получению пережженных и недожженных гранул и к производственным потерям в результате образования комков, вызывающих образование воздушных каналов в критической зоне спекания в вертикальной шахтной печи. Благодаря применению этой новой системы распределения воздуха упомянутые проблемы полностью устраняются, обеспечивая тем самым получения как количества так и качества клинкеров. Из-за различного уровня содержания влаги в сырых гранулах отмечается выброс большого количества дыма, связанного с различными другими газами и твердыми частицами, через дымовую трубу вертикальной шахтной печи. Это создает не только трудности в работе, но также проблемы загрязнения на рабочей платформе. Для уменьшения этой проблемы воздухопровод, как уже упоминалось, соединен над дроссельной заслонкой дымовой трубы для создания дополнительной тяги. Это помогает ускорить эмиссию дыма через дымовую трубу. Твердые частицы и загрязняющие газы улавливаются циклонным сепаратором и жидким газоочистителем соответствующей конструкции, установленными в системе выброса дымовых газов.

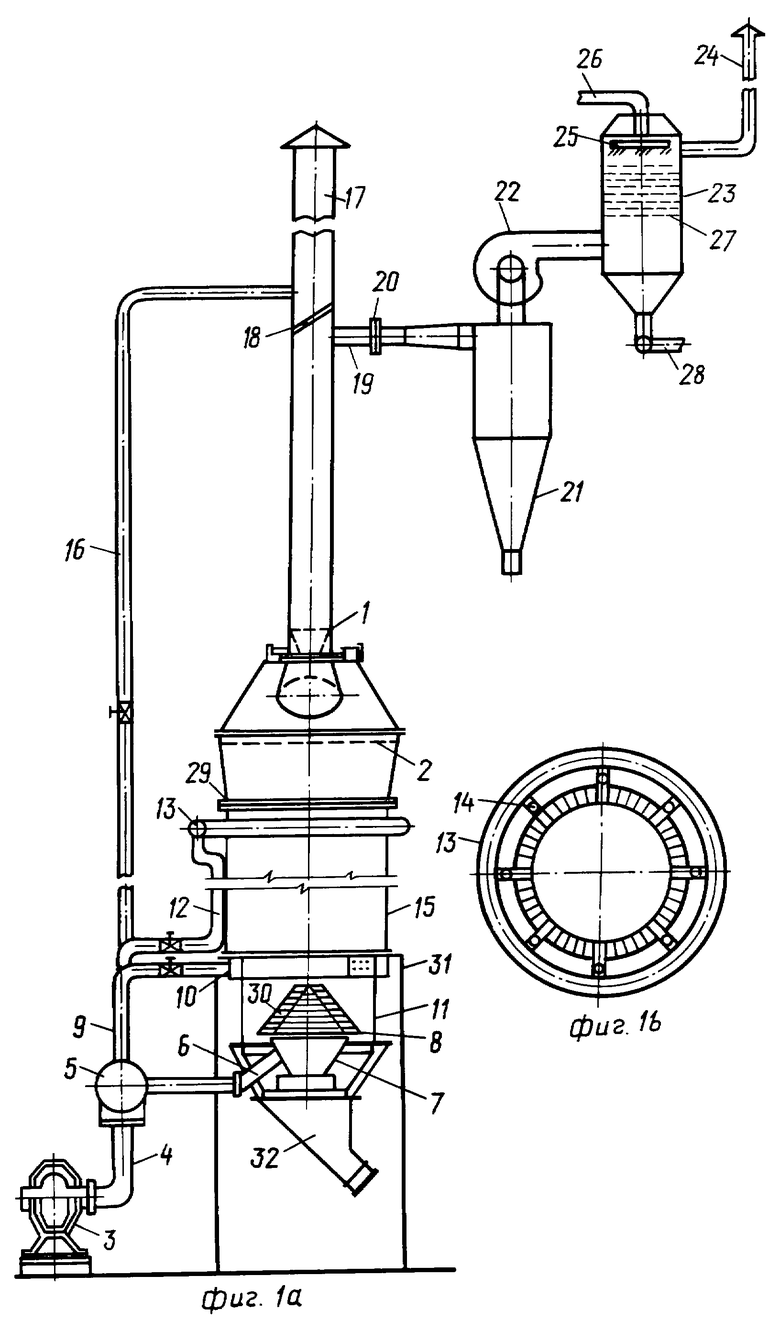

Вертикальная шахтная печь, выполненная в соответствии с настоящим изобретением, дополнительно связана со ссылкой на приложенные чертежи, которые представлены только для иллюстрации и не ограничивают другие возможные варианты исполнения настоящего изобретения.

На чертежах, приложенных к этому описанию:

фиг. 1(a) представляет собой вид сбоку на печь, содержащую устройства для распределения воздуха, дымовую трубу с дроссельной заслонкой, циклонный сепаратор и скруббер;

фиг. 1(b) представляет вид сверху воздушного коллектора с множеством сопел для входа воздуха.

Соответственно, настоящим изобретением является вертикальная шахтная печь (ВШП), пригодная для производства цемента и других подобных продуктов, которая содержит питатель 1 (фиг. 1а) барабанного типа для подачи сырьевых материалов в форме гранул, установленный над слоем 2 в печи для равномерного распределения гранул сырьевых материалов, воздуходувку 3, установленную на основании печи, для подачи воздуха по трубопроводу 4 в общий воздушный коллектор 5, имеющий множество выпускных воздухопроводов 6, 9, 12 и 16, при этом воздухопровод 6 подсоединен к коническому воздушному соплу 7, установленному внутри армированного кожуха 11 вертикальной шахтной печи, коническое воздушное сопло снабжено устройством 8 с решеткой, имеющей множество щелей 30, выполненных по периферии, для воздуха, воздухопровод 9 подсоединен к воздушной коробке 10, установленной над армированным кожухом 11, воздушная коробка имеет перфорации 31 на внутренней вертикальной стенке, воздухопровод 12 подсоединен к воздушному коллектору 13, имеющему сопла 14 для входа воздуха (фиг. 1а), установленными таким образом, чтобы подавать воздух непосредственно под зону спекания 15 вертикальной шахтной печи, воздухопровод 16 подсоединен к дымовой трубе 17 вертикальной шахтной печи, при этом дымовая труба снабжена дроссельной заслонкой 18 над воздухопроводом 16, дымовая труба также снабжена обводным трубопроводом 19 под дроссельной заслонкой, обводной трубопровод соединен через средство 20 с циклонным сепаратором 21, оснащенным вентилятором 22 для вытяжки дымовых газов, выход циклонного сепаратора подсоединен к выпускному трубопроводу 24 через скруббер 23, 25, 26, 27 и 28, сигнализатор 29 с датчиком установлен на корпусе вертикальной шахтной печи для указания уровня горящего слоя. Цементные клинкеры или другие соответствующие продукты удаляют через выпускной желоб 32.

Поддержания уровня слоя в печи очень важно для достижения соответствующего качества и количества клинкеров. Когда уровень слоя понижается ниже определенного предельного уровня, перепад давления воздуха также уменьшается, тем самым вызывая увеличение подачи воздуха в процесс спекания, результатом чего является получение пережженных клинкеров. Кроме того поддержание уровня слоя также важно, поскольку операция спекания должна быть ограничена конической частью печи. Это возможно только, если слой поддерживают на заданном уровне. Для постоянного контроля уровня слоя в соответствии с настоящим изобретением в печи установлен датчик с сигнализатором 29. Сырые гранулы цементных исходных материалов или минералов подают через барабанный питатель 1 для гранул. Он распределяет гранулы равномерно по слою 2 печи. Воздух с хвостов лопастей воздуходувки 3 проходит по общему трубопроводу 4 в общий коллектор 5, от которого проходит трубопровод 6 для подачи первичного воздуха в коническое воздушное сопло 7, из которого воздух распределяется через периферийные щели для воздуха в устройстве 8 колошниковой решетки. Другой воздухопровод 9 проходит от общего воздушного коллектора 5 в воздушную коробку 10 над армированным кожухом 11. Внутренняя вертикальная стенка воздушной коробки имеет перфорации для входа воздуха. Другой воздухопровод 12, простирающий от того же общего воздушного коллектора 5, проходит вдоль стенки печи и подает воздух в воздушный коллектор 13, из которого несколько воздушных сопел 14 выступают, как это показано на фиг. 1(b), в печь непосредственно под зону спекания 15. Другой воздухопровод 16 от общего воздушного коллектора 5 проходит в дымовую трубу 17 вниз по течению дроссельной заслонки 18. Обводной трубопровод 19, проходящий из трубы дымохода 17, имеет фланцевое соединение 20, в котором подсоединен циклонный сепаратор 21. Дымовые газы, вытягиваемые вытяжным вентилятором 22, проходят, после движения через этот циклонный сепаратор, через другой жидкий газоочиститель 23, который находится в противотоке с движением дыма вверх, и затем газы направляются по трубопроводу 24 в атмосферу, при этом жидкий адсорбент, поступающий по трубе 26 и разбрызгиваемый через сопла 25, движется вниз и проходит через уплотняющие материалы 27 и, наконец, выходят через трубу 28. Образованные клинкеры движутся вниз в присутствии воздуха, который входит через различные точки входа 6, 10 и 14. Датчик с сигнализатором 29 установлен в соответствующем месте на корпусе печи для индикации уровня горящего слоя внутри печи во время ее работы.

Вертикальная шахтная печь, выполненная в соответствии с настоящим изобретением, имеет отличительные преимущества в распределении воздуха по всей печи для эффектного обжига гранул в широком диапазоне обжигаемых материалов сырья для производства цемента и аналогичных материалов. Это изобретение также включает в себя устройство для контроля загрязнения на выходе из дымовой трубы, содержащей скруббер и циклонные сепараторы для улавливания загрязняющих газов и твердых частиц, образующихся во время операции обработки. Также настоящее изобретение пригодно для включения его электронно управляемых и саморегулируемых устройств для разгрузки продукта с блокированием подачи воздуха для контроля воздуха из процесса и загрязнения пылью.

Изобретение относится к вертикальной шахтной печи, пригодной для производства цемента и других подобных продуктов. Печь содержит барабанный питатель для подачи сырьевых материалов в форме гранул, установленный над слоем печи для равномерного распределения гранул сырьевых материалов, воздуходувку, установленную на основании печи для подачи воздуха по трубопроводу в общий воздушный коллектор, имеющий множество трубопроводов для выпуска воздуха, воздухопровод подсоединен к воздушному соплу, установленному внутри армированного кожуха вертикальной шахтной печи, упомянутое воздушное коническое сопло снабжено устройством с решеткой, имеющим множество периферийных щелей для воздуха, воздухопровод подсоединен к воздушной коробке, установленной над армированным кожухом, воздушная коробка имеет перфорации на внутренней вертикальной стенке, воздушный трубопровод подсоединен к воздушному коллектору, имеющему сопла для впуска воздуха, установленные таким образом, чтобы подавать воздух непосредственно под зону спекания вертикальной шахтной печи, трубопровод для воздуха подсоединен к дымовой трубе вертикальной шахтной печи, при этом дымовая труба снабжена дроссельной заслонкой под воздухопроводом, дымовая труба также снабжена обводным трубопроводом под дроссельной заслонкой, обводной трубопровод соединен через средство с циклонным сепаратором, снабженным вентилятором для вытяжки дымовых газов, выход циклонного сепаратора соединен с выпускным трубопроводом через скруббер, сигнализатор с датчиком установлен на корпусе вертикальной шахтной печи для индикации уровня горящего слоя, продукты удаляются по выпускному желобу. Изобретение обеспечивает эффективный обжиг материала за счет равномерной подачи соответствующего количества воздуха для горения в зону спекания, а также улавливание загрязняющих газов и твердых частиц. 1 з.п. ф-лы, 2 ил.

| Известеобжигательная печь | 1988 |

|

SU1589012A1 |

| УСТРОЙСТВО ДЛЯ СИГНАЛИЗАЦИИ СТЕПЕНИ ЗАГРУЖЕННОСТИ ШАХТНОЙ ПЕЧИ ШИХТОЙ | 1949 |

|

SU87949A1 |

| US 3544090 A, 01.12.1970 | |||

| US 4352661 A, 05.10.1982 | |||

| СПОСОБ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ В ШАХТНОЙ ПЕЧИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2079079C1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА ПУСКОВОГО МИНЕРАЛЬНОГО МАТЕРИАЛА | 1993 |

|

RU2101636C1 |

Авторы

Даты

2000-06-20—Публикация

1996-03-26—Подача