чем, нагретые газы подаются со скоростью, зависящей от скорости прохождеиия гранул через зону предварительного сгорания и вращающуюся печь, при этом в зоне предварительного сгорания окисляется от 60 до 80% магнетита в гематит и от 2 до 10% в печи, от 62 до 90% окисленных гранул с температурой приблизительно 1316°С подается из печи в холодильник.

Транспортировка гранул через первую зону охлаждения.

. Подача потока воздуха в первую зону охлаждения со скоростью, достаточной для продолжения, но не для окончания окисления магнетита, оставшегося в гранулах.

Подача потока воздуха во вторую зону охлаждения для окисления оставшегося в гранулах магнетита в гематит и для охлаждения гранул путем нагревания воздуха и сгоревших газов, проходящих через вторую зону охлаждения.

Пропускание нагретого воздуха и сгоревших газов через вторую зону охлаждения, через слой зеленых гранул на подвижной решетке до перемещения гранул через зону предварительного сгорания для рекуперации и возвращение в процессе тепла, выделившегося из гранул при окончательном окислении магнетита в гематит в гранулах во второй зоне охлаждения.

Желательно включить дополнительную стадию реформенга гранул, разгружаемых из печи на вторую подвижную решетку для транспортировки через группу зон охлаждения, через которую воздух пропускается для окончательного охлаждения и окисления гранул.

Можно включить еще одну стадию транспортировки слоя зеленых гранул через зону просушивания первой стадии и зону просушивания второй стадии, а также пропускание нагретого воздуха и сгоревших газов из второй зоны охлаждения через слой зеленых гранул в зоне просушивания первой стадии для предварительного просушивания гранул до транспортировки их через зону просушивания второй стадии и зону предварительного сгорания.

Включается также стадия подачи смеси воздуха и сгоревших газов из второй зоны охлаждения с температурой от 316°С до 371°С и пропускания указанной смеси через слой зеленых гранул либо в зоне просушивания первой стадии, либо в зоне просушивания второй стадии или в обеих вышеуказанных зонах просушивания.

По технологии топливо сжигается в печи в количестве, необходимом до поднятия температуры предварительно нагретых окислительных газов с 982°С до 1316°С. Тепловая энергия этих газов передается руде в печи, а газы, выпускаемые из печи, поступают в зону предварительного сгорания на подвижную решетку и имеют температуру от 82°С до 1093°С. Газы пропускаются через систему в количестве, которое вместе с определенной скоростью транспортировки гранул предварительного сгорания и через печь обеспечивают окисление 60-80% магнетита в гематит в зоне предварительного сгорания и от 2 до 10% окисления магнетита в гематит в печи. От 62 до 90% окисленных гранул с температурой 1316°С выгружается в холодильник. Холодильник содержит две зоны, которые

расположены последовательно. В первой зоне проходящий воздух начинает, однако, не завершает окисление магнетита, .оставшегося в гранулах, поступивших из печи. Указанный поток воздуха и сгоревшие газы становятся

предварительно нагретым (982°С) окислительным газом, поступающим в печь..

Во второй зоне холодильника воздушный поток завершает окисление магнетита, оставшегося в гранулах, и обеспечивает некоторое

охлаждение гранул, в то время как воздух и продукты сгорания становятся потоком окисляющегося газа, предварительно нагретого от 316°С до 371°С. Тепловая энергия газового потока, нагретого до температуры от 316°С до

37ГС рекуперируется при пропускании этого газового потока через слой зеленых гранул в зоне просушивания до пропускания слоя через зону предварительного сгорания для осуществления процесса выделения тепла из гранул при окончательном окислении магнетита в гематит в гранулах во второй зоне охлаждения.

Предложенный способ позволяет снизить потребление топлива на 20-40% и по сравнению с процессами, используемыми в настоящее время в промышленности.

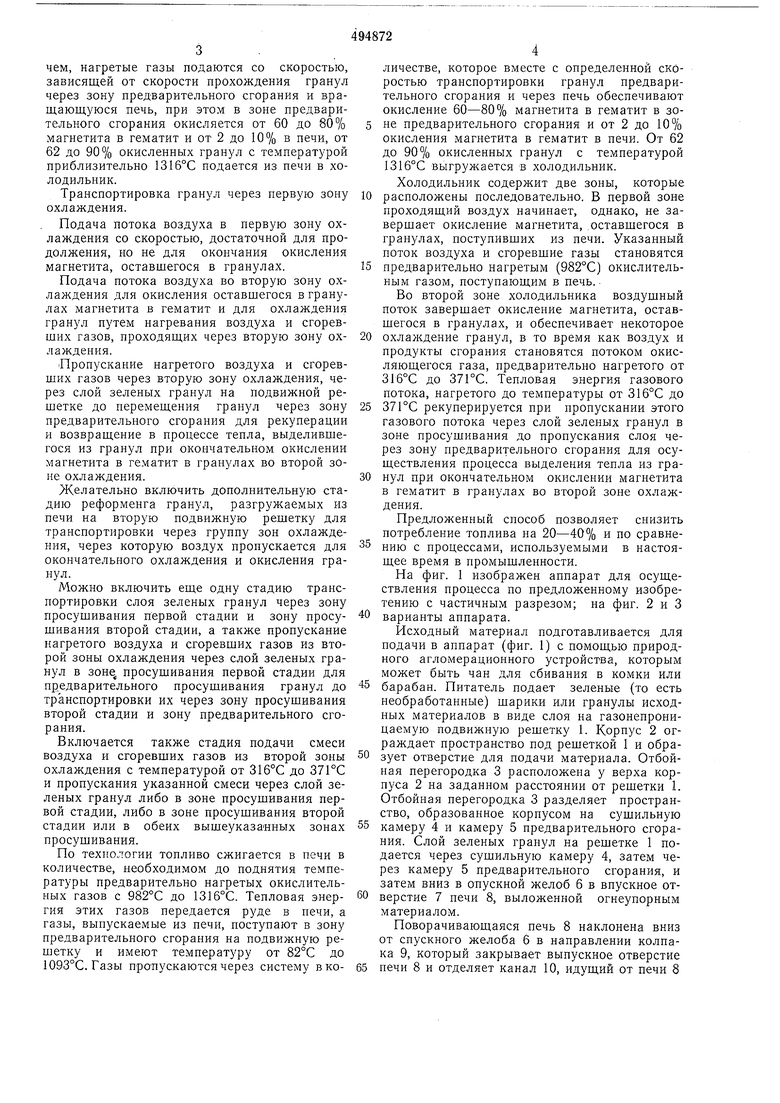

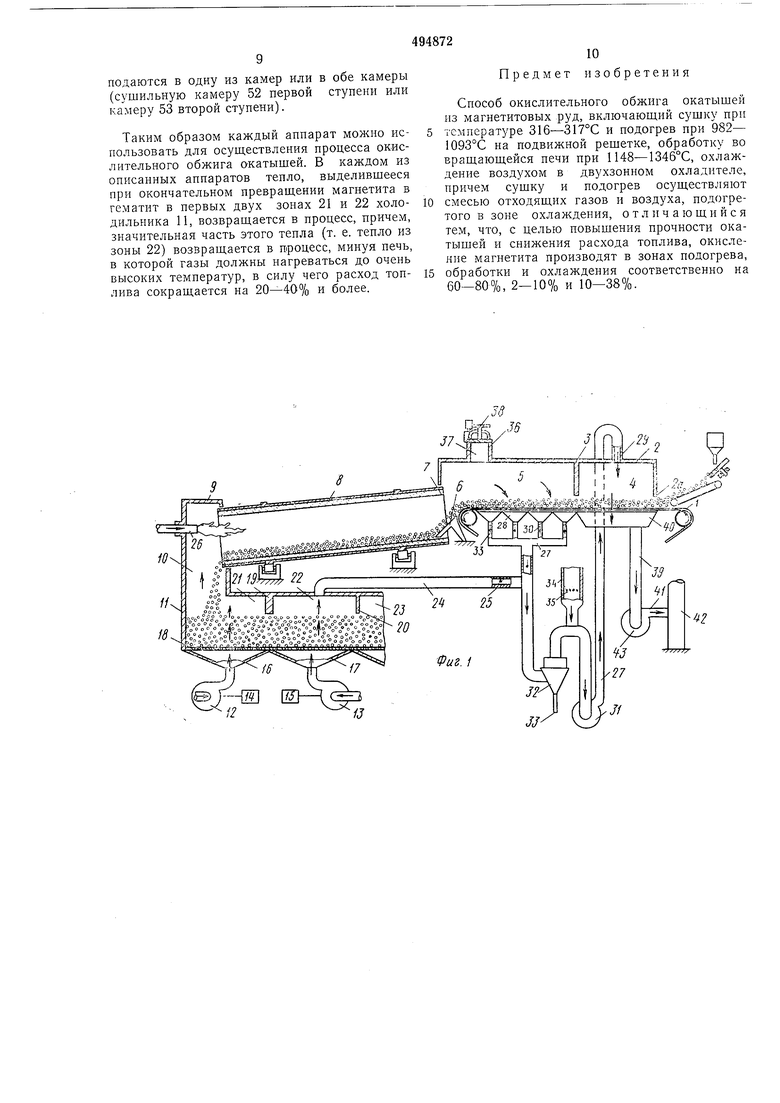

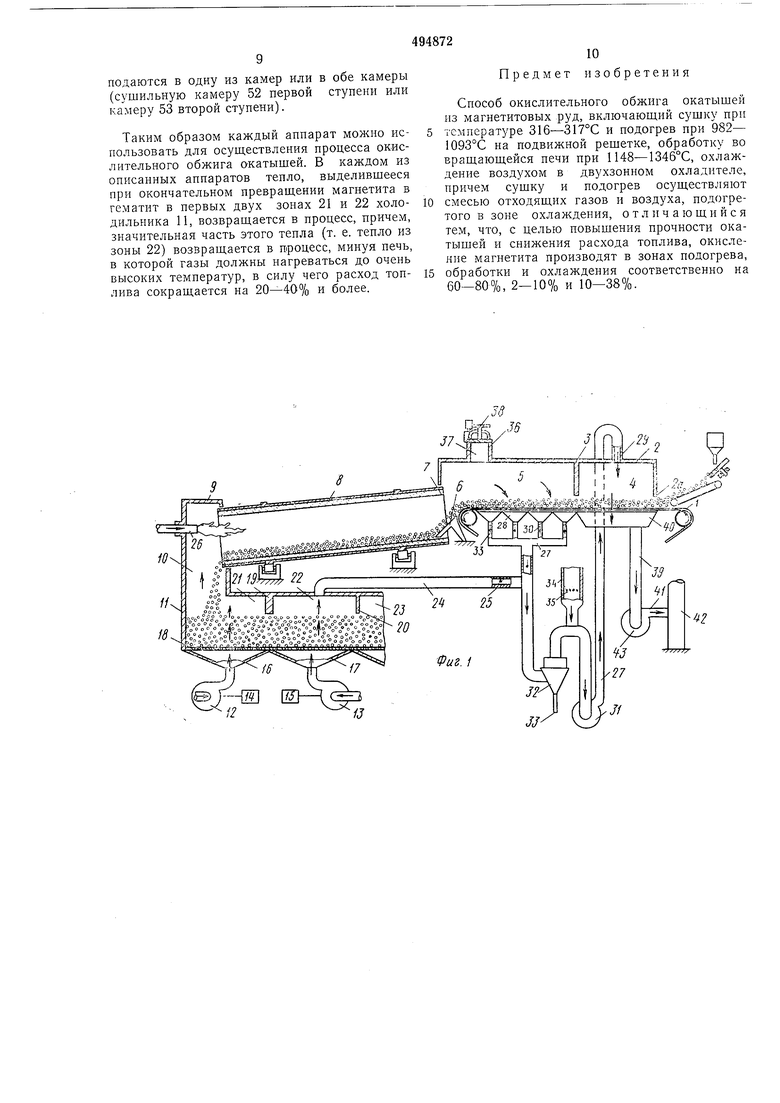

На фиг. 1 изображен аппарат для осуществления процесса по предложенному изобретению с частичным разрезом; на фиг. 2 и 3 варианты аппарата.

Исходный материал подготавливается для подачи в аппарат (фиг. 1) с помощью природного агломерационного устройства, которым может быть чан для сбивания в комки или

барабан. Питатель подает зеленые (то есть необработанные) шарики или гранулы исходных материалов в виде слоя на газонепроницаемую подвижную решетку 1. Корпус 2 ограждает пространство под решеткой 1 и образует отверстие для подачи материала. Отбойная перегородка 3 расположена у верха корпуса 2 на заданном расстоянии от решетки 1. Отбойная перегородка 3 разделяет пространство, образованное корпусом на сушильную

камеру 4 и камеру 5 предварительного сгорания. Слой зеленых гранул на решетке 1 подается через сушильную камеру 4, затем через камеру 5 предварительного сгорания, и затем вниз в опускной желоб 6 в впускное отверстие 7 печи 8, выложенной огнеупорным материалом.

Поворачивающаяся печь 8 наклонена вниз от спускного желоба 6 в направлении колпака 9, который закрывает выпускное отверстие

печи 8 и отделяет канал 10, идущий от печи 8

к холодильнику 11. Наклоненная вниз, вращающаяся печь 8 заставляет материал, поступающий из спускного желоба 6 проходить через печь 8, затем поступать в колпак 9 и через канал 10 в холодильник 11.

Холодильник И оснащен двумя воздуходувками 12 и 13, привод которых осуществляется двигателями с регулируемой скоростью 14 и 15. Воздуходувки вдувают регулируемое количество воздуха вверх через воздущные камеры 16 и 17 и затем через материал на воздухопроницаемые рещетки 18. Отбойные перегородки 19 и 20 разделяют холодильник 11 на охлаждающую камеру 21 первой ступени, охлаждающую камеру 22 второй ступени и охлаждающую камеру 23 третьей ступени вдоль всей рещетки 18.

Как показано стрелками, холодный воздух, подаваемый воздуходувкой 13 продувается вверх через воздущную камеру 17, рещетку 18 и камеру 22 в трубопроводе 24, которая служит в качестве перепускного трубопровода, оснащенного заслонкой 25. Холодный воздух, нагнетаемый воздуходувкой 12, подается вверх через воздущную камеру 16, рещетку 18, камеру 21 и канал 10 в обжигающий колпак 9. Горелка 26 смонтирована в колпаке для подачи сжигания топлива для повышения температуры газов, поступающих в печ 8 до заданной высокой температуры, требуемой для тепловой обработки материала в печи 8. Газ, выпускаемый из верхнего конца печи 8, поступает вверх в спускной желоб бив камеру 5 предварительного сжигания.

В устройстве подачи воздуха, соединяющем камеру предварительного сгорания 5 с сущильной камерой 4, предусмотрен трубопровод 27, который включает Т-образное соединение. Один конец его присоединен к воздуплной камере 28, установленной ниже рещетки 1 и камеры 5 предварительного сгорания для присоединения воздущной камеры 28 трубопровода 27 к камере 5. Другой конец 29 трубопровода 27 присоединен к корпусу 2 над сушильной камерой 4. Перепускной трубопровод 24, идущий из камеры второй ступени 22 холодильника 11, присоединен к трубопроводу 27 ниже воздущной камеры 28.

На трубопроводе 27 выше перепускного трубопровода 24 и ниже воздушной камеры 28 установлены заслонки 30 для регулирования потока газа, идущего из камеры предварительного сгорания 5 в трубопроводе 27.

Вытяжной вентилятор 31 установлен в трубопроводе 27 между перепускным трубопроводом 24 и сущильной камерой 4 и предназначен для нагнетания воздуха в трубопровод 27 из камеры 22 второй ступени холодильника 11, а также для нагнетания газа в трубопровод 27, идущего от печи 8 в камеру 3, причем смесь этого воздуха и газа регулируется заслонками 25 и 30 для подачи в сущильную камеру 4. Одно или несколько устройств таких, как циклонный пылеуловитель 32 с отверстием 33 для выпуска твердых частиц, установлены в трубопроводе 27 между перепускным трубопроводом 24 и вентилятором 31. Впускное отверстие холодного воздуха 34 с регулирующей заслонкой 35 нрисоединено к трубопроводу 27 на участке ниже пылеуловителя 32 и выше вентилятора 31 для предупреждения перегрева вентилятора 31 газом, который втягивается этим вентилятором. Вспомогательная вытяжная труба 36, оснащенная колнаком 37 и подъемным устройством 38, для опускания и поднимания колпака выше рещетки 1 и являются выпускным отверстием камеры 5 для начального выпуска газов при сжигании топлива горелкой 26 и

закрытии заслонок 30 для повыщения температуры в печи 8 до требуемой рабочей температуры.

Предусмотрен третий трубопровод 39, на одном конце которого установлена воздущная

камера 40 ниже решетки 1. Камера 40 присоединена к воздущной камере 4 между камерой предварительного сгорания 5 и впускным отверстием сушильной камеры 4. Другой конец 41 третьего трубопровода 39 присоединен к

вытяжной трубе 42 для выпуска отработанных газов в атмосферу. Сушильный газовый вытяжной вентилятор 43 установлен в трубопроводе 39 для втягивания газа в этот трубопровод и для выпуска этого газа через вытяжную трубу 42. Тонкий пылеуловитель (не показан) может быть установлен в трубопроводе 39. В качестве такого пылеуловителя могут быть использованы электрофильтр, газонепроницаемые мешки, мокрый газоочиститель или наклонные пылеуловители.

Процесс для изготовления твердых дискретных гранул из мелкоразмолотой магнетитной железной руды с помощью предложенного аппарата представляет собой процесс, который начинается с образования зеленых гранул мелкоразмолотой руды в устройстве и последующего образования слоя гранул на подвижной рещетке 1. Гранулы последовательно перемещаются через сушильную камеру 4 в камеру предварительного сгорания 5. Гранулы обрабатываются во вращающейся печи 8, в которой с помощью горелки 26 сжигается топливо. Затем гранулы реформируются в слой на решетке 18 и пропускаются через

камеры 21, 22 и 23 холодильника 11. Воздух, проходящий через гранулы в первой камере охлаждения 21, превращается в поток подогретых окислительных газов, текущих в направлении, противоположном направлению

движения гранул через канал 10 и печь 8 и

текущих поперечно направлению движения

слоя гранул в сушильной камере 4 и в камере

предварительного сгорания 5.

Горелка 26 предназначена для сжигания

определенного количества топлива в определенном количестве подогретых окислительных газов в печи 8 для получения заданного количества окислительного газа с температурой 1148-1366°С, причем, нагретые газы подаются в зависимости от скорости перемещения

rpai-Пл через камеру предварительного сгорания 5 и вращающуюся печь 8, при этом в камере предварительного сгорания 5 окисляется от 60 до 80% магнетита в гематит и в печи 8 от 2 до 10%. Из печи 8 в холодильник 11 подается от 62 до 90% окисленных гранул с температурой 1315°С.

Воздуходувка 12 предназначена для подачи воздуха через камеру 21 охлаждения в зависимости от скорости перемещения гранул через первую камеру охлаждения 21 и обеспечивает достаточное количество воздуха для начала, но не для завершения окисления магнетита, оставшегося в гранулах. Воздуходувка 12 также предназначена для подачи подогретого окисляющего газа в печь 8 с температурой 982°С.

Воздуходувка 13 предназначена для подачи воздуха через вторую зону охлаждения в зависимости от скорости перемещения гранул через вторую камеру охлаждения 22 и обеспечивает достаточное количество воздуха для завершения окисления магнетита, оставшегося в гранулах, в гематит. Воздуходувка 13 также обеспечивает некоторое охлаждение гранул вследствие нагревания воздуха и отработанных газов, проходящих через вторую камеру охлаждения 22.

Нагретый воздух и отработанные газы из второй камеры 22, охлаждения с температурой около 315-371 °С поступают через трубопровод 24 в слой зеленых гранул на решетке 1 в сушильной камере 4 для рекуперации и возвращаются в процесс выделения тепла из гранул при окончательном окислении магнетита в гематит в гранулах во второй камере охлаждения 22.

Таким образом, тепло, выделившееся при окончательном превращении магнетита в гематит в первых двух камерах 21 и 22 холодильника 11 возвращается в процесс. Однако, значительная часть этого тепла (то есть тепло из второй камеры 22) возвращается в процесс, минуя печь, где газы должны быть нагреты до более высоких температур, в силу чего сокращается расход топлива. После прохождения гранулами камер 21, 22 и 23 охлаждения холодильника 11, они достаточно охлаждаются и направляются на хранение.

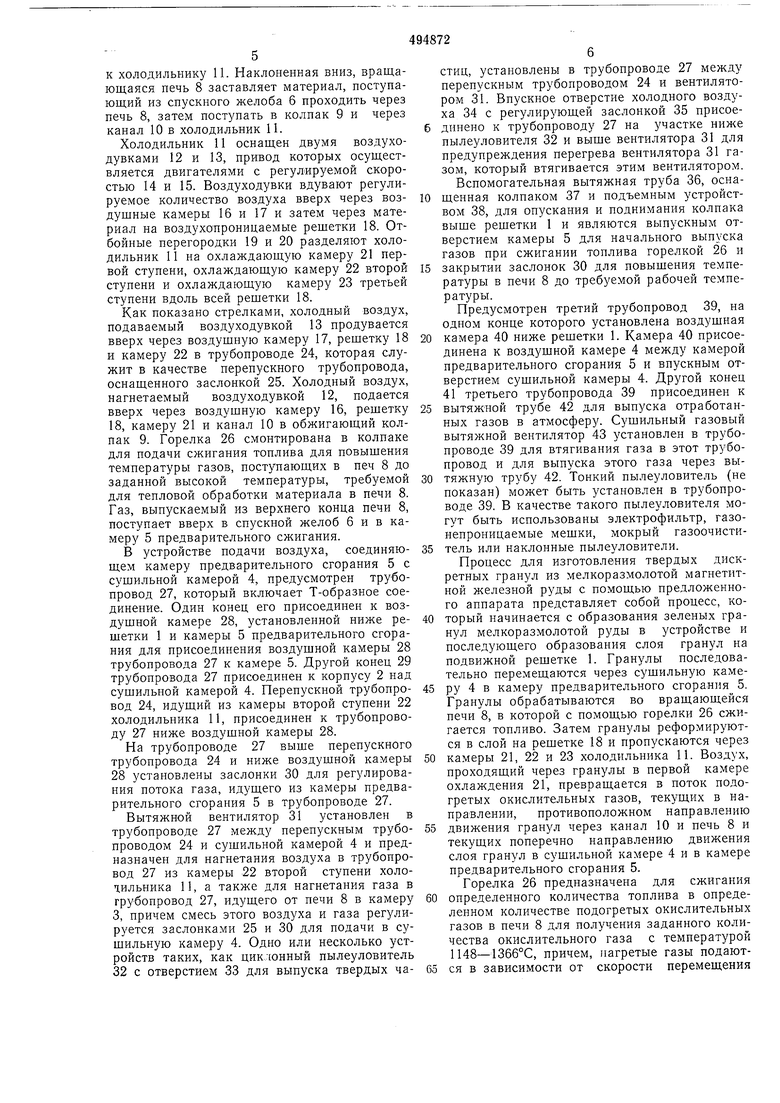

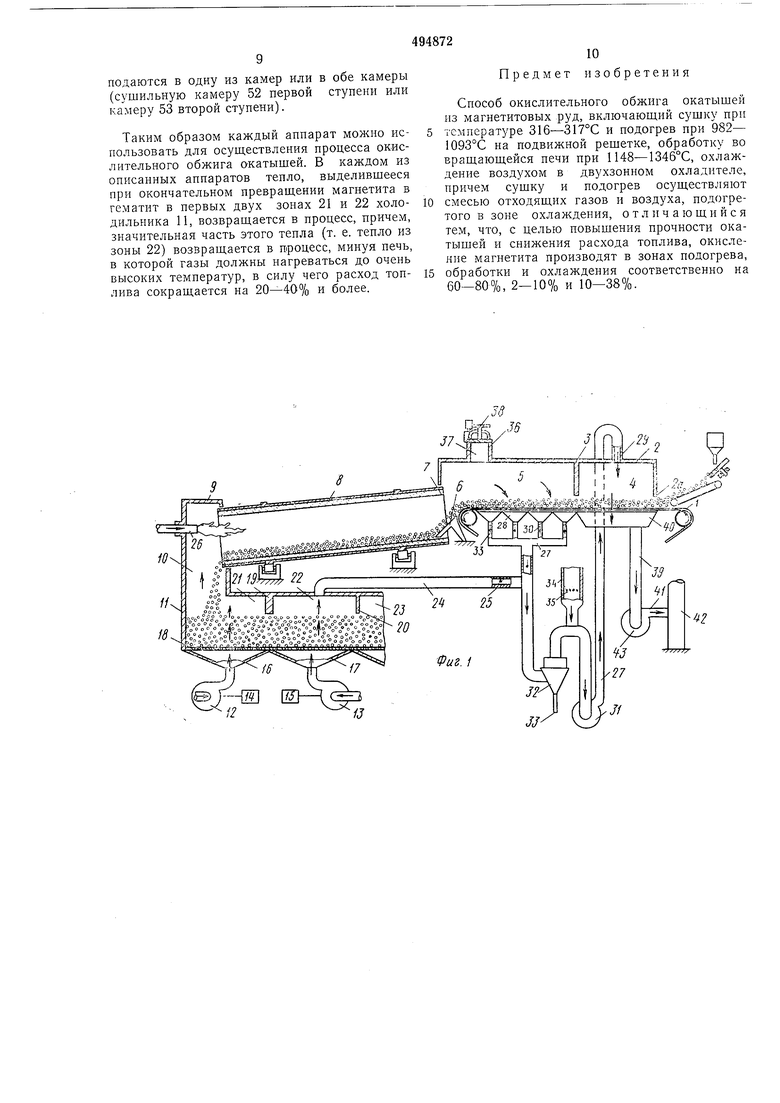

Аппарат (изображенный на фиг. 2) дополнительно содержит четвертый трубопровод 44 для обвода газов, выходящих из печи вокруг камеры предварительного сгорания 5 и для подачи этих газов в сушильную камеру 4 и 1ЯТЫЙ трубопровод 27 для обвода газов смешанных газовоздушных потоков вокруг сушильной камеры 4.

Четвертый трубопровод 44 включает заслонки 45 и первым концом присоединен к отверстию 46 над решеткой 1 в камере предварительного сгорания 5. Этот четвертый трубопровод 29 обеспечивает средства для выведения газа из камеры 5 предварительного сгорания для обвода материала --и впуска этого газа в трубопровод 27 на участке 47, который

расположен выше перепускного трубопровода 24 и пылеуловителя 32. Впускное отверстие холодного воздуха 48 с заслонкой 49 предназначено для регулирования потока смешанного 5 воздуха, проходящего через отверстие холодного воздуха 48 в трубопровод 44.

Пятый трубопровод 50 включает заслонку 51 и одним концом присоединен к трубопроводу 27 на участке между вентилятором 31 и 10 сушильной камерой 4, а другим концом - к трубопроводу 39 выше вентилятора 43.

Работа этого аппарата (фиг. 2) для осуществления процесса соответствует работе аппарата, изображенного на фиг. 1. За исключением того, что избыточное тепло, выделяемое при превращении магнетита в гематит, выводится через трубопровод 44, причем в камере предварительного сгорания 5 окисляется от 60 до 80% магнетита в гематит. Горячие газы, выводимые по трубопроводу 44, смешиваются с горячими газами в перепускном трубопроводе 24 (указанные газы являются результатом окончательного экзотермического превращения магнетита в гематит в зоне охлаждения 22) и эта смесь горячих газов, которые смешиваются с воздухом в соотношении 62% и 38%, подается при температуре от 316 до 321°С в сушильную камеру 4.

Любая временная дополнительная подача 0 тепла в камеру 4 осуществляется открыванием заслонки 51 и отводом некоторого количества газа из трубопровода 27 через третий перепускной трубопровод 50 в трубопровод 39 и вытяжную трубу 42.

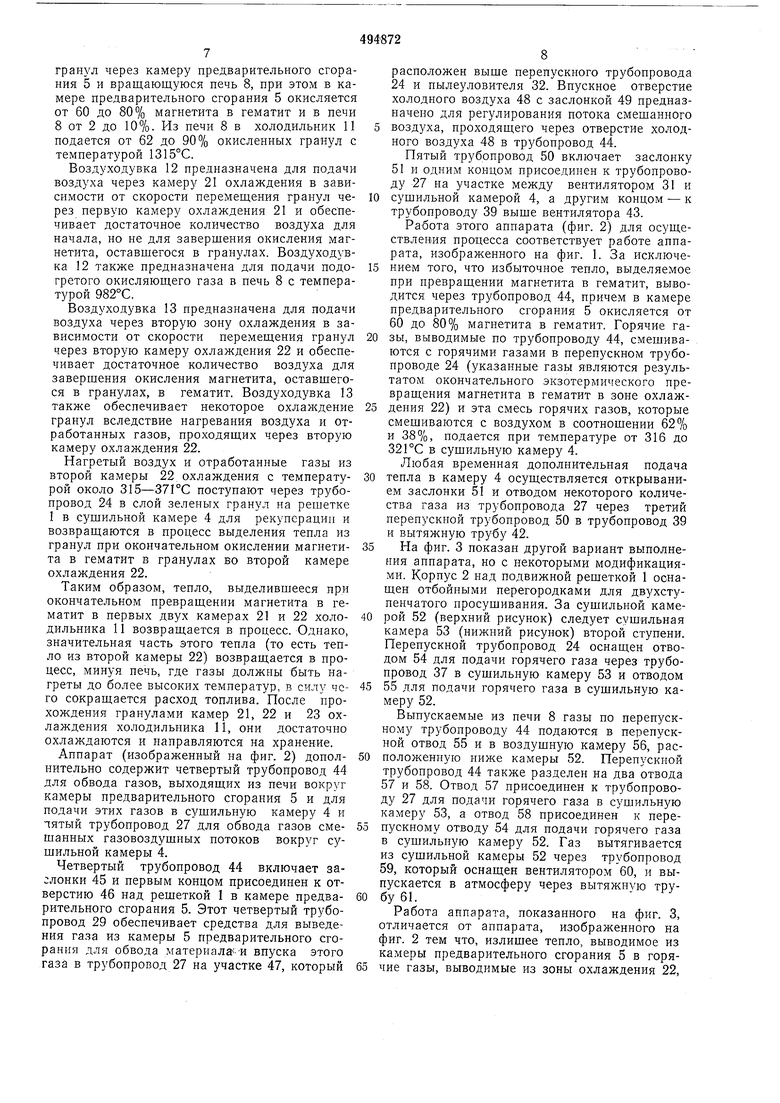

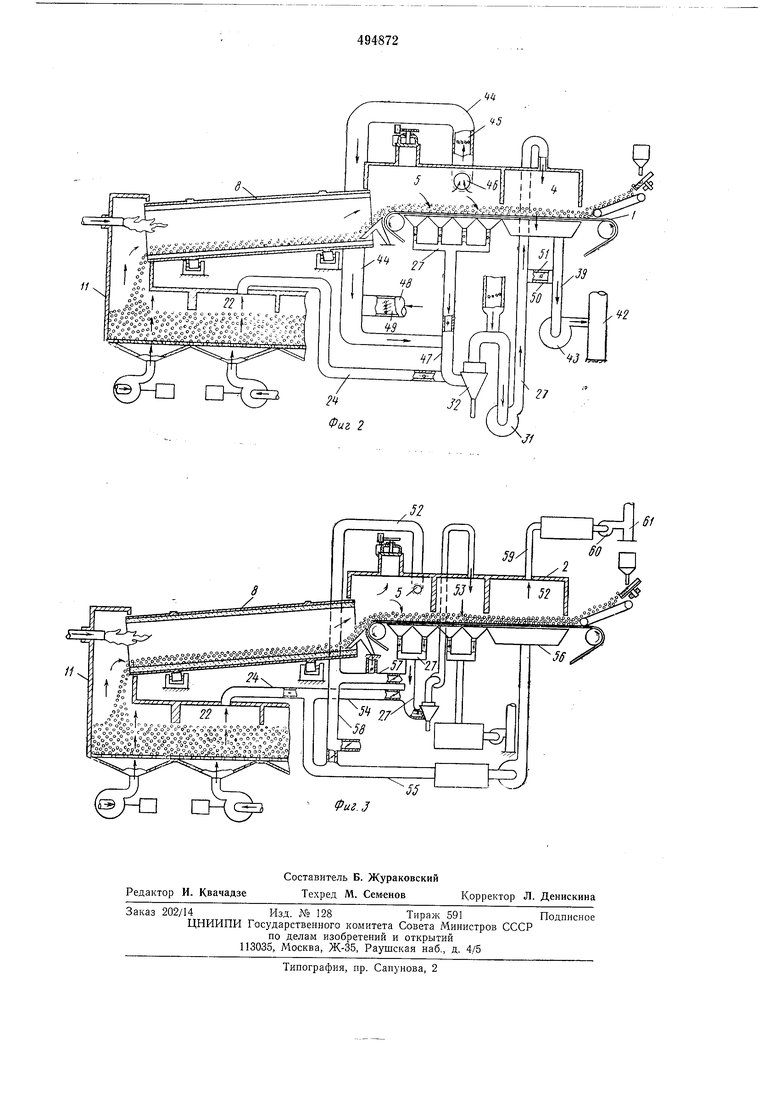

5 На фиг. 3 показан другой вариант выполнения аппарата, но с некоторыми модификациями. Корпус 2 над подвижной решеткой 1 оснащен отбойными перегородками для двухступенчатого просушивания. За сушильной камерой 52 (верхний рисунок) следует сушильная камера 53 (нижний рисунок) второй ступени. Перепускной трубопровод 24 оснащен отводом 54 для подачи горячего газа через трубопровод 37 в сушильную камеру 53 и отводом 5 55 для подачи горячего газа в сушильную камеру 52.

Выпзскаемые из печи 8 газы по перепускному трубопроводу 44 подаются в перепускной отвод 55 и в воздушную камеру 56, рас0 положенную ниже камеры 52. Перепускной трубопровод 44 также разделен на два отвода 57 и 58. Отвод 57 присоединен к трубопроводу 27 для подачи горячего газа в сушильную камеру 53, а отвод 58 присоединен к пере5 пускному отводу 54 для подачи горячего газа в сушильную камеру 52. Газ вытягивается из сушильной камеры 52 через трубопровод 59, который оснащен вентилятором 60, и выпускается в атмосферу через вытяжную трубу 61.

Работа аппарата, показанного на фиг. 3,

отличается от аппарата, изображенного на

фиг. 2 тем что, излишее тепло, выводимое из

камеры предварительного сгорания 5 в горя5 чие газы, выводимые из зоны охлаждения 22,

подаются в одну из камер или в обе камеры (сушильную камеру 52 первой ступени или камеру 53 второй ступени).

Таким образом каждый аппарат можно использовать для осуществления процесса окислительного обжига окатышей. В каждом из описанных аппаратов тепло, выделившееся при окончательном превраш,ении магнетита в гематит в первых двух зонах 21 и 22 холодильника 11, возвращается в процесс, причем, значительная часть этого тепла (т. е. тепло из зоны 22) возвращается в процесс, минуя печь, в которой газы должны нагреваться до очень высоких температур, в силу чего расход топлива сокращается на 20-40% и более.

Предмет изобретения

Способ окислительного обжига окатышей из магнетитовых руд, включающий сушку при

температуре 316-317°С и подогрев при 982- 1093°С на подвижной решетке, обработку во врашаюшейся печи при 1148-1346°С, охлаждение воздухом в двухзонном охладителе, причем сушку и подогрев осуществляют

смесью отходящих газов и воздуха, нодогретого в зоне охлаяедения, отличающийся тем, что, с целью повышения прочности окатышей и снижения расхода топлива, окисление магнетита производят в зонах подогрева,

обработки и охлаждения соответственно на 60-80%, 2-10% и 10-38%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обжига материалов | 1973 |

|

SU506305A3 |

| Устройство для тепловой обработки материалов | 1974 |

|

SU656549A3 |

| КОМПЛЕКС ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ | 2022 |

|

RU2798552C1 |

| КАМЕРА СГОРАНИЯ, СПОСОБ СЖИГАНИЯ, УСТРОЙСТВО ПРОИЗВОДСТВА ЭЛЕКТРОЭНЕРГИИ И СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОЭНЕРГИИ НА ТАКОМ УСТРОЙСТВЕ | 2011 |

|

RU2561636C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМИЧЕСКОЙ ФОСФОРНОЙ КИСЛОТЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2420452C1 |

| Способ производства гранулированного материала и установка для его осуществления | 1977 |

|

SU779346A1 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ МАССОВОГО ПРОИЗВОДСТВА ФОСФОРНОЙ КИСЛОТЫ С ПРИМЕНЕНИЕМ РОТАЦИОННОЙ ПЕЧИ | 2013 |

|

RU2642651C2 |

| УСТАНОВКА ДЛЯ ПИРОЛИЗА ДРЕВЕСИНЫ | 2007 |

|

RU2346023C1 |

| СПОСОБ ОБРАБОТКИ СИЛИКАТНОГО МИНЕРАЛА | 2013 |

|

RU2654983C2 |

| Судовая печь для сжигания отходов | 1976 |

|

SU661191A1 |

ооо 1иI

о о ОдО f, Q ооьО о пО lo°oO

, о о о о о t(3 о о ® ±1 о о о о О Jo о о g о о о ., о о о о (, °о° о в°оТо ° о о

Авторы

Даты

1975-12-05—Публикация

1973-10-03—Подача