(54) СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОГО ИНСТРУМЕНТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спеченных изделий на основе железа | 1982 |

|

SU1079360A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2005 |

|

RU2285583C2 |

| Способ изготовления коллекторов электрических машин | 1983 |

|

SU1313557A1 |

| Способ изготовления композиционных инструментальных материалов на основе стали | 1982 |

|

SU1052555A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПОЛИМЕРОВ | 2004 |

|

RU2266925C2 |

| СОСТАВ АНТИФРИКЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 2008 |

|

RU2396144C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОСПЛАВНЫХ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1998 |

|

RU2145916C1 |

| Способ изготовления изделий из композиционного материала | 2018 |

|

RU2677556C1 |

| Способ изготовления спеченных изделий на основе железа | 1980 |

|

SU917907A1 |

| Способ изготовления твердосплавных гранул | 2016 |

|

RU2636774C1 |

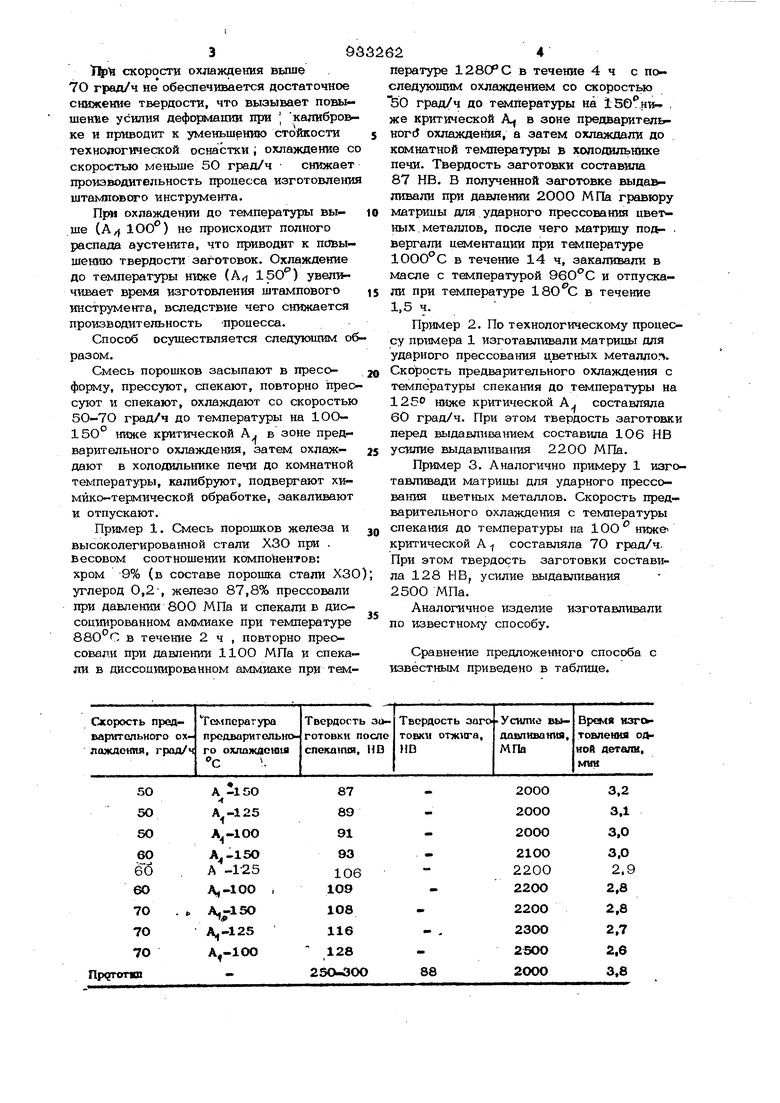

Изобретение относится к порошковой металлургии. Известен способ изготовления детале технологической дэснастки, включающий спекание свободно насыпанного или подвергнутого виброуплотненкю металлического порошка на мастер-пуансоне, который копирует внутренний профиль формы. После изЕяечешш мастер-пуансона заготовку подвергают повторному спеканию и осуществляют пропитку легкоплавкими компонентами Основным недостатком способа является большая усадка изделия при пропитке. На1йолее близким по технической сув ности и достигаемому результату к описываемому изобретеншо является способ включающий засьц1ку порошка в пресоформу, прессование, спекание, повторное прессование, спекание, отжиг, калибровку, химико-термическую обработку, закал ку и отпуск 2j. Недостаток способа заключается в том, что после повторного спекания заготовки имеют высокую твердость, что требует проведения дополнительной операции отжига перед калибровкой, а это, в свою очередь, снижает производитель1юсть процесса изготовления штампового инструмента. Целью изобретения является увеличение производительности процесса. Для достижения поставленной цели в способе изготовления штампового инструмента, включающем засыпку порошка в пресо-форму, прессование, спекание, повторное прессование, спекание, отжиг, калибровку, химико-термическую обработку, закалку и отпуск, отжиг осушествляют путем предварительного охлаждения с температуры повторного спекания до текь пературы на 100-150 ниже критической А со скоростью 50-7О град/ч и последующего охлаждения до комнатной температуры. HPS сжорости охлаждения выше 70 град/ч не обеспечивается достаточное снижение твердости, что вызывает повышение усилия дефор шшш при калибровке и приводит к уменьшению стойкости технологической оснастки ; охлаждение с скоростью меньше 50 град/ч снижает производительность процесса изготовлени штампового инструмента. При охлаждении до температуры выше (А ЮО) не происходит полного распада аустенита, что приводит к повышению твердости заготовок. Охлаждение до температуры ниже (А) 150) увеличивает время изготовления штампового инструмента, вследствие чего снижается производительность процесса. Способ осушествляется следующим об разом. Смесь порошков засыпают в прессформу, прессуют, спекают, повторно прес суют и спекают, охлаждают со скоростью 5О-7О град/ч до температуры на 1ОО- 15О ниже критической А, в зоне предварительного охлаждения, затем охлаждают в холодильнике печи до комнатной температуры, калибруют, подвергают химико-термической обработке, закаливают и отпускают. Пример 1. Смесь порошков железа и высоколегированной стали ХЗО при . весовом соотношении компонентов: хром 9% (в составе порошка стали ХЗО углерод 0,2, железо 87,8% прессовали при давлении 800 МПа и спекали в диссоциированном аммиаке при температуре в течение 2 ч , повторно преосовапи при давлении 1100 МПа и спекали в диссоциированном аммиаке при темА il5O

50 50 5О

87 89 91 93

ч

во

А -1-25

60

106 60 70 70 70

Д,-10О 1О9 А,-150

1О8 А,-125 116 128 25а.ЗОО рдготвп

2ООО

3,2 3.1 2ООО 3,0 20ОО

21ОО

3,0 2.9 2200 22ОО 2.8 2,8 22ОО 2,7 23ОО 2.6 25ОО 3,8 2ООО

8 пературе 128СРС в течение 4 ч с последующим охлаждением со скоростью 50 град/ч до температуры на 150ни- , же критической Л в зоне предварительHoriJ охлаждения, а затем охлаждали до комнатной температуры в холодильнике печи. Твердость заготовки составила 87 НВ. В полученной заготовке выц&яливали при давлении 2000 МПа гравюру матрицы для ударного прессования цветных . металлов, после чего матрицу под- . вергали цементации при температуре в течение 14 ч, закаливали в масле с температурой и отпускали при температуре в течение 1,5 ч. Пример 2. По технологическому процессу npTJMepa 1 изготавливали матрицы для ударного прессования ц ветных металлог. Скорость предварительного охлаждения с температуры спекания до температуры на 1250 ниже критической А, составляла 60 град/ч. При этом твердость заготовки перед выдавливанием составила 1О6 НВ усилие выдавливания 2200 МПа. Пример 3. Аналогично примеру 1 изготавливади матрицы для ударного прессования цветных металлов. Скорость предварительного охлаждения с температуры спекания до температуры па 100 ниже критической А составляла 70 град/ч. При этом твердость заготовки составила 128 НВ, усилие выдавливания 2500 МПа. Аналогичное изделие изготавливали по известному способу. Сравнение предложенного способа с известным приведено в таблице. 593 Из приведенных примеров и таблицы Ъидно, что предложенный способ позволяет получать твердость заготовок после повторного спекания 87-128 НВ, при этом время изготовления одного изделия составляет 2,6-3,2 мин, в то время как известным способом после повторного спекания твердость составляет 250300 НВ, а это требует дополнительной операции отжига (температура 850°С выдержка 8 ч, охлаждение вместе с печью), что увеличивает время изготов ления одной детали до 3,8 мин. Таким образом, предложенный способ позволяет увеличить производительность процесса изготовления штампового инструмента на 19-46% (в 1,2-1,4 раза). Формула изобретения Способ изготовления штампового инст румента, включающий засыпку порошка в пресс-форму, прессование, спекание, повторное прессование, спекание, отжиг, ка2либровку, химико-термичесйую обработку, закалку и отпуск, отличаюший - с я тем, что, с целью увеличения про- изводительности процесса, отжиг осуществляют путем предварительного охлаждения с температуры повторного спекания до температуры на 1ОО-150° ниже KpHTitческой А со скоростью 5О-70 град/ч и последующего охлаждения до комнатной температуры. Источники информации, принятые во внимание при экспертизе 1.Куцер М. Я. и др. О возможности получения форм методом спекания свобосн но насыпанного порошка - Сб. Прогресс 1&ные способы изготовления металлокерамических изделий . Минск, 1971, с. 2627. 2.Звонарев Е. В. и др. Спеченный инструмент для ударного выдавливания тoшcocтeн ыx полых изделий.-Сб. Прогрессивные методы изготовления технологической оснастки , , Рига, 1979, с. 8788 (прототип).

Авторы

Даты

1982-06-07—Публикация

1980-11-24—Подача