Изобретение относится к порошковой металлургии, в частности, к способам получения изделий из композиционных материалов и может использоваться при изготовлении роликов валковой арматуры сортовых и проволочных прокатных станов.

В узлах валковой арматуры качения, применяемых при прокатке сортовых профилей, ролики являются основными сменными деталями, срок службы которых существенным образом определяет производительность и безаварийность работы всего сортопрокатного стана. По этой причине к роликам предъявляются высокие требования по износостойкости и прочности.

Наиболее прогрессивной технологией для достижения указанных свойств является получение изделий из композиционных материалов методами порошковой металлургии, в которых в качестве матрицы используются порошки из сплавов железа, а в качестве наполнителя - тугоплавкие карбиды, нитриды, в частности титана.

Известен способ изготовления заготовок из композиционных материалов на основе стальной матрицы [1], который включает измельчение, смешивание порошков стали и тугоплавкого соединения, содержащего титан и углерод, прессование и последующее спекание, которое проводят под давлением при температуре 1060-1140°С.

Способ требует специального оборудования и отличается сложностью осуществления технологического процесса.

Известен способ изготовления заготовок из композиционных материалов со стальной матрицей и наполнителя, обладающего большой твердостью [2], включающий смешивание исходных компонентов шихты и последующие восстановительный отжиг в вакууме при температуре 1100-1150°С, загрузку смеси в капсулу, герметизацию и горячее прессование. При этом в шихту дополнительно вводят титановый порошок с размером частиц до 10 мкм, а перед отжигом шихту обогащают углеродом в атмосфере природного газа при остаточном давлении (0,1-1,0)*103 Па и температуре 720-770°С.

Недостатками данного способа является его сложность реализации, так как под вакуумом производится несколько технологических операций. Кроме того, после завершения горячего прессования удаление капсулы может вызвать разрушение или повреждение поверхности получаемой заготовки.

Известен способ изготовления заготовок из карбидостали [3]. Способ включает приготовление шихты путем совместного измельчения и смешивания порошков стали и карбида титана, компактирование ее в заготовку, спекание в вакууме при остаточном давлении со ступенчатым режимом нагрева и контролируемой скоростью между отдельными ступенями. При этом после совместного измельчения порошков вводят 10%-ный раствор каучука в бензине, сушат смесь при 50-70°С на воздухе или в вакууме и прессуют ее при давлении 50-100 МПа до относительной плотности 45-50%. Проводят предварительное спекание, которое осуществляют в среде аргона или азота при 600-700°С для удаления каучука и остатков уайт-спирита, и окончательно спекают в вакуумной печи при остаточном давлении 1-10-2-1-10-3 мм рт.ст. при температуре 1320-1380°С в течение 30-60 мин. Спеченные заготовки охлаждают с печью до 200°С. Для улучшения обрабатываемости при механической обработке заготовки дополнительно отжигают.

Недостатками способа являются:

- трудоемкость всего процесса, связанная с большой продолжительностью технологического цикла;

- низкая плотность, что не обеспечивает получение высоких механических свойств изделия, кроме того создает большую вероятность повреждения заготовок при осуществлении дальнейших операций, а также колебание плотности по объему заготовок.

- ограниченные возможности способа в части получения полых заготовок.

Наиболее близким к заявляемому по технической сущности изобретения является способ изготовления заготовок из композиционных материалов с матрицей на основе стали [4]. Способ заключается в приготовлении шихты путем измельчения и смешивания порошков стали и тугоплавкого соединения, прессования полученной смеси в заготовку, дальнейшем спекании заготовки в вакууме со ступенчатым режимом нагрева и контролируемой скоростью между отдельными ступенями и последующем отжиге. При этом измельчение ведут поэтапно: сначала порошок стали измельчается до фракции не более 93 мкм, затем порошок тугоплавкого соединения измельчается до фракции не более 40 мкм, после чего порошки смешивают в соотношении 9:1-7:3 по весу и осуществляют окончательное измельчение до фракции не более 40 мкм. Перед компактированием шихту формуют в оболочковые газопроницаемые формы, герметизируют и проводят прессование гидростатическим методом при давлении 300-1000 МПа, а отжиг заготовки осуществляют по ступенчатому режиму непосредственно с температуры спекания и обеспечивают контролируемую скорость охлаждения.

Недостатками способа являются:

- сложность и высокая стоимость оборудования гидростатического прессования и газопроницаемых форм для получения заготовки;

- использование дорогих тугоплавких соединений, например, карбида титана в качестве наполнителя, стоимость которого в зависимости от фактуры поставки начинается с 20 USD/кг.

Технической задачей настоящего изобретения является усовершенствование способа изготовления изделий (заготовок) из композиционного материала, имеющего матрицу из железа и его сплавов и наполнитель из износостойкого твердого материала, сокращение ступеней обжига компактированной шихты и введения операции термообработки заготовок по режиму закалки.

Поставленная задача решается за счет того, что по предлагаемому способу изготовления изделий (заготовок) из композиционного материала приготавливают шихту путем измельчения и смешивания порошков матрицы на основе железа и его сплавов и наполнителя, в качестве которого используют оксинитриды и/или оксикарбрнитриды титана, с применением соотношения «матрица-наполнитель» пределах 5:1-2,5:1.

При этом используют порошки матрицы и наполнителя крупностью 40-100 мкм, получаемые при раздельном размоле компонентов.

Прессование смеси порошков осуществляют при давлении 600-800 МПа при использовании двух пуансонов.

Спрессованные заготовки помещают в вакуумную нагревательную печь, где осуществляют их спекание с одновременным вакуумированием рабочего пространства печи (давление 10-3 Па). При этом спекание осуществляют по двухступенчатому режиму: сначала температуру увеличивают до 0,55-0,6 от температуры плавления матрицы (Тпл.) со скоростью нагрева 60-100°С в час до температуры 860-900°С и выдерживают 60 минут, затем температуру повышают до 0,8-0,85 Тпл. со скоростью 100-120°С в час и выдерживают 30-40 минут. После выдержки печь выключают и заготовки охлаждают вместе с печью. При этом происходит отжиг полученного материала. Охлажденную заготовку после извлечения из вакуумной печи подвергают закалке для получения необходимой прочности и износостойкости изделия, которая производится по следующему режиму: нагрев до 860-880°С со скоростью 40-50°С в час, выдержка 1 час и охлаждение водо-воздушной смесью.

В качестве наполнителя композиционного материала используют оксинитриды и оксикарбонитриды титана состава, мас. %: азот 9-16; кислород 8-12; углерод 0-5; остальное титан, алюминий, ванадий, железо. Данные материалы получают известным методом самораспространяющегося высокотемпературного синтеза из отходов титанового производства, а именно из металлизованной части шлака огневого реза титана, системно образующегося во время газовой разделки ломов титана и его сплавов при подготовке их к плавке в составе шихты вакуумных дуговых печей с получением титановых сплавов. Данная технология защищена патентом РФ [5].

СВС-оксинитриды и оксикарбонитриды титана имеют температуру плавления более 2200°С и твердость 8 ед. по щкале Мооса, что ниже, чем у карбида титана - 9 ед. по Моосу, однако это позволяет при их применении в качестве наполнителя порошковых сплавов достигать требуемых значений механических свойств.

При увеличении доли матрицы к наполнителю более 5 долей не обеспечивается достижение требуемой твердости изделия из-за влияния на твердость большого количества матрицы из железа и его сплавов, а снижение доли матрицы к наполнителю менее 2,5 долей приводит к склонности материала к разрушению под действием внешних нагрузок.

При использовании СВС-оксинитридов и (или) оксикарбонитридов титана фракции более 100 мкм не обеспечивается должная плотность заготовки и повышенная пористость снижает механические свойства изделия.

Техническим результатом является получение изделий (заготовок), в частности для роликов валковой арматуры сортопрокатных станов, с необходимыми механическими свойствами при сокращении числа операций технологического процесса получения заготовок.

Примеры конкретного осуществления:

Пример 1. Получали цилиндрические образцы размером: диаметр 16 мм, длина 25 мм в количестве 10 шт.и прямоугольные образцы размером: 10×10×50 мм в количестве 10 шт.В качестве матрицы использовали смесь газораспыленных порошков быстрорежущей стали марки Р6М5 в количестве 15%, серого чугуна в количестве 35% и железного порошка в количестве 50%. Порошки матрицы размалывали и рассеивали по отдельности, выделяя из каждого фракцию 40-100 мкм, после чего производили их смешивание. В качестве наполнителя применяли смесь из 70% СВС - оксинитридов и 30% СВС-оксикарбонитридов титана. Порошки наполнителя размалывали, выделяли фракцию 40-100 мкм, после чего производили смешивание в пропорциях «матрица-наполнитель» в диапазоне 5:1 - 2,5:1. Приготовленные смеси засыпали в пресс-форму, с двумя имеющими возможность движения навстречу друг другу пуансонами и подвергались прессованию при давлении 600-800 МПа. Далее производили спекание извлеченных из пресс-формы образцов в вакуумной печи с одновременным вакуумированием рабочего пространства печи (давление 10-3 Па). Скорость нагрева составляла 100°С в час до температуры 860-890°С с выдержкой 60 минут. Затем выполняли нагрев до температуры 1220-1240°С со скоростью 120°С в час с последующей выдержкой 30-40 минут. После выдержки печь выключали, а образцы охлаждали с печью. Охлажденные образцы были подвергнуты закалке: нагрев до 890°С со скоростью 40-50°С в час, выдержка 1 час и охлаждение водо-воздушной смесью.

Полученные образцы после закалки были подвергнуты механическим испытаниям, при которых определялась твердость и максимальное напряжение сжатия до разрушения.

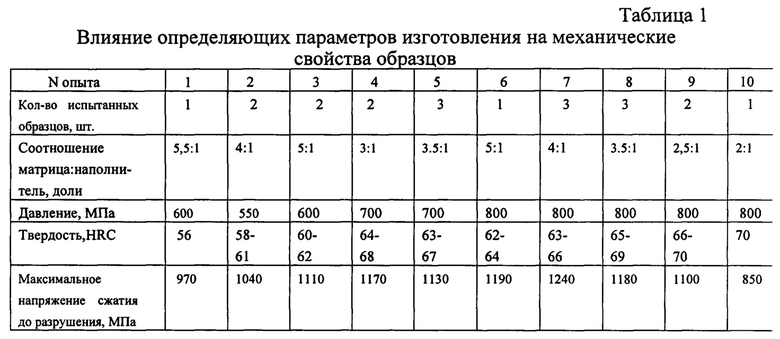

В табл. 1 показаны вариации изменения определяющих параметров изготовления образцов и результаты механических испытаний.

Данные табл. 1 показывают, что во всем указанном в формуле изобретения диапазоне соотношения матрица-наполнитель 5:1-2,5:1, обеспечивается удовлетворительное сочетание твердости и напряжения сжатия до разрушения при давлении прессования в пределах 600 - 800 МПа.

При соотношении матрицы и наполнителя, равным 5,5:1 (за пределами выбранного соотношения - опыт 1) наблюдается резкое снижение твердости и напряжения сжатия до разрушения материала за счет увеличения в его объеме доли «мягкой» составляющей - матрицы. При давлении прессования менее 600 МПа (опыт 2-550 МПА) отмечена пониженная твердость (58-61 HRc) и относительно невысокий уровень напряжения сжатия до разрушения. При изменении соотношения матрица-наполнитель до 2:1 (за пределами выбранного соотношения - опыт 10) выявлена относительно высокая твердость при значительной потере максимального напряжения сжатия - материал становится хрупким.

Пример 2. Получали заготовки направляющих роликов вводных коробок сортопрокатного стана в количестве двух штук с размерами: наружный диаметр 90 мм, диаметр расточек под подшипники - 51,5 мм, диаметр отверстия - 48 мм, высота ролика - 45 мм, вес - 1200 г. Параметры изготовления заготовок были выбраны с учетом экспериментов на модельных образцах.

В качестве матрицы использовали смесь газораспыленных порошков быстрорежущей стали марки Р6М5 в количестве 25%, серого чугуна в количестве 25% и железного порошка в количестве 50%. Порошки матрицы размалывали и рассеивали по отдельности, выделяя из каждого фракцию 40-100 мкм, после чего производили их смешивание. В качестве наполнителя применяли смесь из 70% СВС - оксинитридов и 30% СВС - оксикарбонитридов титана. Порошки наполнителя размалывали и выделяли фракцию 40-100 мкм, после чего производили смешивание в пропорциях «матрица-наполнитель» - 4:1 (заготовка 1) и 3,5:1 (заготовка 2). Приготовленные смеси засыпали в пресс-форму, с двумя имеющими возможность движения навстречу друг другу пуансонами и подвергали прессованию при давлении 700 МПа и 800 МПа. После завершения прессования заготовки извлекали из пресс-формы. Далее производили спекание заготовок в вакуумной печи, где осуществляли их нагрев с одновременным вакуумированием рабочего пространства печи (давление 10-3 Па). Скорость нагрева составляла 100°С в час до температуры 860-890°С с выдержкой 60 минут. Затем выполняли нагрев до температуры 1220-1240°С со скоростью 120°С в час с последующей выдержкой 30 и 40 минут. После выдержки печь выключали и заготовки охлаждали с печью. Охлажденные заготовки были подвергнуты закалке: нагрев до 890°С со скоростью 40-50°С в час, выдержка 1 час и охлаждение водо-воздушной смесью.

Полученные заготовки имели твердость на торце наружной цилиндрической поверхности: 61-65 HRC (заготовка 1) и 62-66 HRC (заготовка 2).

Предложенный способ изготовления изделий из композиционного материала на основе железа и его сплавов как матрицы и наполнителя из СВС-оксинитридов и СВС-оксикарбонитридов титана позволяет получать заготовки с однородной плотностью при высокой твердости.

При этом снижается трудоемкость процесса, сохраняются механические характеристики материала заготовки по сравнению с более сложными способами их достижения и расширяется возможность получения полых заготовок, в том числе для роликов валковой арматуры прокатных станов.

Экономический эффект достигается за счет применения более дешевого компонента шихты - оксинитридов и оксикарбонитридов титана, получаемых из отходов титанового производства методом СВС, которые в 4-5 раз дешевле карбида титана минимальной стоимости, а также за счет сокращения количества технологических операций и использования более простой оснастки.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. SU 1052555 А1.

2. SU 1586248 А1.

3. И.Д. Быков, Г.Л. Дубров, Ю.Ф. Бокий и др. «Опыт изготовления инструмента из карбидостали» // Порошковая металлургия, №5, 1984 г.

4. RU 2285583 С1.

5. RU 2518363 С1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Заготовка твердосплавной пластины из порошковой карбидостали и способ ее термообработки | 2020 |

|

RU2756600C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2005 |

|

RU2285583C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО КАТОДА ДЛЯ НАНЕСЕНИЯ МНОГОКОМПОНЕНТНЫХ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ | 2013 |

|

RU2534324C1 |

| ШИХТА ДЛЯ КОМПОЗИЦИОННОГО КАТОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2454474C1 |

| ШИХТА ДЛЯ КОМПОЗИЦИОННОГО КАТОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2569446C1 |

| Способ изготовления электродов для электроискрового легирования и электродуговой наплавки | 2022 |

|

RU2792027C1 |

| Способ изготовления сверхтвердого композиционного материала для режущего инструмента | 2023 |

|

RU2829867C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2010 |

|

RU2444418C1 |

| Способ получения композиционного материала AlO-Al | 2022 |

|

RU2799462C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНОЛОГИЧЕСКИХ ЗАГОТОВОК КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ НИТРИДА КРЕМНИЯ | 2016 |

|

RU2641358C2 |

Изобретение относится к порошковой металлургии, в частности к получению изделий из композиционных материалов со стальной матрицей и наполнителя из тугоплавких соединений. Изделие из композиционного материала получают путем измельчения и смешивания порошков матрицы на основе железа и его сплавов и наполнителя. Смесь порошков компактируют прессованием, спекают в вакууме с двухступенчатым режимом нагрева и контролируемой скоростью нагрева с последующим отжигом. Причем в качестве наполнителя используют оксинитриды и/или оксикарбонитриды титана, а компоненты матрицы и наполнителя взяты в весовом количественном соотношении 5:1-2,5:1. После отжига материал подвергают термической обработке по режиму закалки. Предлагаемый способ позволяет получать изделия с однородной высокой плотностью и твердостью при упрощении технологического процесса и оснастки. 5 з.п. ф-лы, 1 табл., 2 пр.

1. Способ изготовления изделий из композиционного материала, включающий измельчение и смешивание порошков матрицы на основе железа и его сплавов, наполнителя, состоящего из тугоплавких соединений титана с углеродом и азотом, компактирование смеси порошков прессованием, спекание в вакууме со ступенчатым режимом нагрева и контролируемой скоростью между отдельными ступенями и отжиг, отличающийся тем, что в качестве наполнителя используют оксинитриды и/или оксикарбонитриды титана, а компоненты матрицы и наполнителя взяты в весовом количественном соотношении 5:1-2,5:1, причем после отжига проводят термическую обработку заготовки в виде закалки.

2. Способ по п. 1, отличающийся тем, что используют смесь порошка матрицы и наполнителя фракции 40-100 мкм.

3. Способ по п. 1, отличающийся тем, что прессование смеси порошков осуществляют при давлении 600-800 МПа.

4. Способ по п. 1, отличающийся тем, что используют оксинитриды и оксикарбонитриды титана, полученные по СВС-технологии и содержащие, мас.%: азот 9-16; кислород 8-12; углерод 0-5; остальное титан, алюминий, ванадий и железо.

5. Способ по п. 1, отличающийся тем, что спекание заготовки осуществляют в две ступени, включающие спекание при температуре 0,55-0,6 и 0,8-0,85 от температуры плавления матрицы.

6. Способ по п. 1, отличающийся тем, что термическую обработку отожженной заготовки осуществляют по режиму, включающему нагрев до 860-890°С со скоростью 40-50°С в час, выдержку один час и охлаждение водовоздушной смесью.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2005 |

|

RU2285583C2 |

| Способ изготовления спеченных изделий на железной основе | 1989 |

|

SU1696146A1 |

| Способ изготовления износостойких изделий из порошковых материалов на основе железа | 1989 |

|

SU1675373A1 |

| JP 2013060316 A, 04.04.2013 | |||

| US 2005093453 A1, 05.05.2005. | |||

Авторы

Даты

2019-01-17—Публикация

2018-03-05—Подача