СО

оэ о

Изобретение относится к порошковой металлургии, в частности к способам изготовления изделий из композиций на основе железа и может найти применение для изготовления изделий в машиностроении, приборостроеНИИ и других отраслях промышленност

ИзвествЕ способ изготовления изделий, включающий засыпку порошка в пресс-форму, прессование, спекание i.pH , отжиг, обработку давлением, химико-термическую .обработку, закалку и отпуск 1.

Недостатком известного способа является низкий уровень механически свойств получаемых изделий,

Наиболее близким по технической сущности и достигаемому результату к предложенному является способ изготовлення спеченных изделий на основе железа, включающий приготовлёние шихты, прессование, спекание при 1250-1280 0, охлаждение, обработку давлением, химико-термическую обработку, закалку, отпуск, охлаждение проводят от температуры спекания до температуры (100-150°С) с скоростью 50-70 град/ч 2.

Недостатком данного способа является низкий уровень механических свойств получаемых изделий.

Цель изобретения - повышение мехнических .свойств изделий.

Поставленная цель достигается тем, что согласно способу изготовления спеченных изделий на основе ; железа, включающем приготовление шихты, прессование, спекание при 1250-1280 С, охлаждение, при „этом от Температуры А+(100-180С) до А(100-150°С) -со скоростью 5070 град/ч,обработку давлением,химик термическую обработку,закалку,отпус охлаждение оттемпературы спекания до температуры (lOO-ieo C) проводят со скоростью 150-300 град/ч.

Внутри указанных температурных пределов обеспечиваются условия для

последующего полного распада аустенита ниже температуры А и соответственно снижение твердости и усилий при обработке давлением. Скорость о лаждения 150-300 град/ч обеспечивает повышение производительности.

При скорости охлаждения выше 300 град/ч не обеспечивается достаточное снижение твердости, так как образуется переохлажденный аустенит ниже точки Д , что вызывает -получение повышенной твердости и увеличение усилий доуплотнения при холодной обработке давлением и приводит к снижению .стойкости штамповой оснастки . Охлаждение же со скоростью ниже 150 град/ч снижает производительность процесса изготовления изделий .

Охлаждение до температуры более низкой, чем температура А., +100 приводит к тому, что при указанных скоростях охлаждения не успевает произойти полный распад феррито-аустенитной смеси, тем самым повышается твердость и увеличивается усилие при обработке давлением. Охлаждение до температуры выше Ад увеличивает время изготовления изделий, в результате чего снижается производительность пррцесса.

Смеси порошков засыпают в прессформу, прессуют, спекают при 12501280 0, охлаждают с температуры спекания со скоростью 150-300 град/ч до температуры ниже критической Aj но не ниже А +100° затем охлаждают со скоростью 50-70 град/ч до температуры на 100-150ниже критической A-J после чего охлаждают в холодильнике печи до комнатной температуры, доуплотняют. подвергают цементации, закаливают и отпускают.

Получение распылителей- мазутных форсунок.

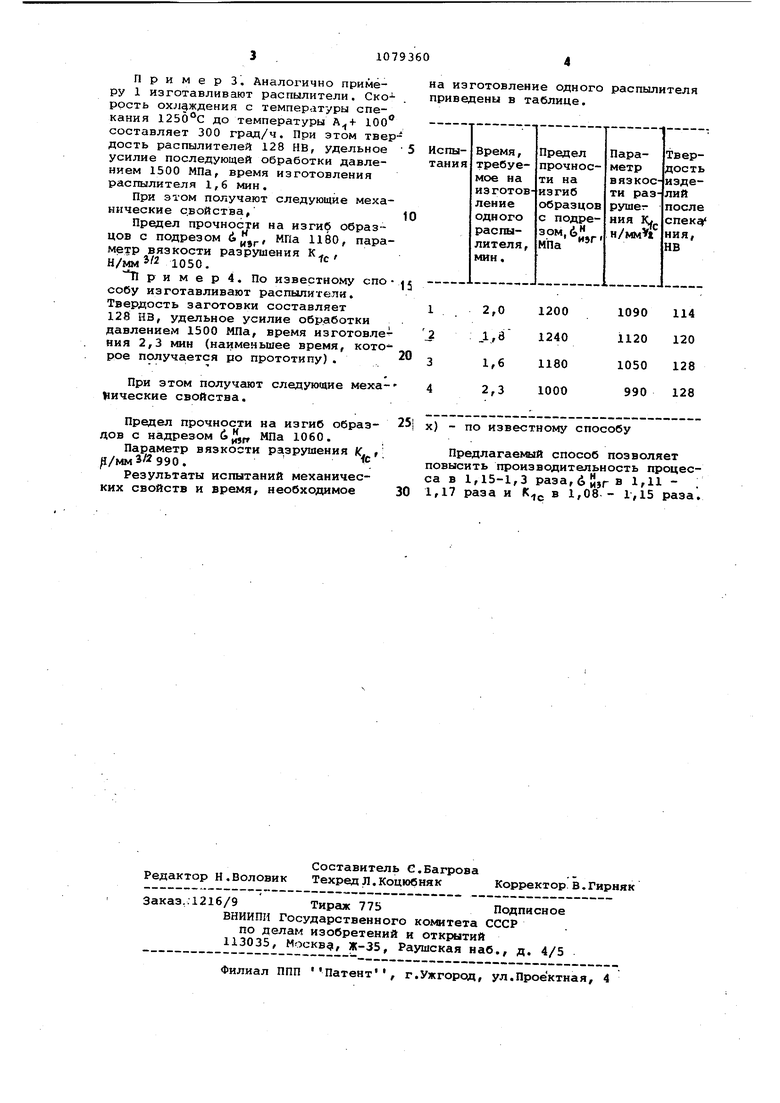

Пример. Смесь порошков железа и высоколегированной стали ПХЗО при соотношении компонентов, вес.%: хром 12 (в составе порошка выроколегирован1 ой стали ИХ-30) , углерод 0,2, медь 1, железо 86,8 прессуют при давлении 800 МПа и спекают при в среде диссоциированного аммиака в течение 4 чс последующим охлаждением 150 град/ч до температуры Д +180° затем ох.паждают со скоростью 70 град/ч до температуры ка критической А, а далее охлаждают до комнатной тег-шературы в холодильнике печи. Твердость распылителей мазута составляет 114 ИВ. Полученные распылители мазута обрабатывают давлением при 1200 МПа/ после этого его подвергают цементации при 1020°в течение 16 ч, закаливают на масло при и отпускают при в течение 1,5 ч. Время изготовления одного распылителя 2,0 мин. При атом получают следующие механические свойства изделия.

. Предел прочности на изгиб образцов с надрезом ,Mna 1200,параметр вязкости разрушения К- с,Н/нм 3/2 109С . П р и м е р 2..По примеру 1 изготавливают расг 1лители мазута. Скорость о.хлаждения с температуры спекания 1270С до температуры /4 +140 составляет 225 град/ч. При этом твердость распылителя перед доуплотнением 120 ИВ, удельное усилие обработки давлением 13.50 МПа, а время изготовления 1,8 мин.

При этом получают следующие механические свойства.

Предел про | ности ка изгиб образцо с подрезом и4г/МПа 1240, параметр вязкости разрушения к , и/мм Примерз. Аналогично примеру 1 изготавливают распылители. Скоррсть охлаждения с температуры спекания 1250°С до температуры ЮО составляет 300 град/ч. При этом твер дость распылителей 128 НВ, удельное усилие последующей обработки давлением 1500 МПа, время изготовления распылителя 1,6 мин. При этом получают следующие механические свойства, Предел прочности на изги( образцов с подрезом 6 МПа 1180, параметр вязкости разрушения К , 1050. ример4. По известному спо собу изготавливают распылители. Твердость заготовки составляет 128 ИВ, удельное усилие обработки давлением 1500 МПа, время изготовления 2,3 мин (наименьшее время, кото рое получается ро прототипу). ч При этом получают следующие меха)1ические свойства. Предел прочности на изгиб образдов с надрезом МПа 1060. Параметр вязкости разрушения К. t /I/MM 3/2 990.. Результаты испытаний механических свойств и время/ необходимое изготовление одного распылителя ведены в таблице. - по известному способу Предлагаемый способ позволяет ысить производительность процесв 1,15-1,3 раза,6и}гв Ifl . 7 раза и в 1,08 - 1,15 раза,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спеченных изделий из железохромистых композиций | 1982 |

|

SU1044433A1 |

| Способ изготовления штампового инструмента | 1980 |

|

SU933262A1 |

| Способ получения спеченных изделий из материалов на основе железа | 1982 |

|

SU1119776A1 |

| Способ изготовления двухслойных спеченных изделий | 1980 |

|

SU900988A1 |

| Способ изготовления износостойких изделий из порошковых материалов на основе железа | 1989 |

|

SU1675373A1 |

| СПЕЧЕННЫЙ СПЛАВ НА ОСНОВЕ ТИТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2016114C1 |

| Способ получения изделий из порошковых конструкционных сталей | 1990 |

|

SU1740108A1 |

| АЗОТСОДЕРЖАЩАЯ, НИЗКОНИКЕЛЕВАЯ СПЕЧЕННАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2010 |

|

RU2553794C2 |

| СПЕЧЕННЫЙ МЕТАЛЛООБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ, ИЗГОТОВЛЕННЫЙ ИЗ ПОРОШКОВОЙ КАРБИДОСТАЛИ | 2013 |

|

RU2601363C2 |

| ВЫСОКОПРОЧНАЯ НИЗКОЛЕГИРОВАННАЯ СПЕЧЕННАЯ СТАЛЬ | 2010 |

|

RU2533988C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ЖЕЛЕЗА, включаккций приготовление шихты, прессование, спекание при температуре 1250-1280 с, охлгикдение, при этом от температуры

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Звонарев Ё.В., Керженцева Л.Ф., Фридман Г.Р | |||

| Спеченный инс- трумент для ударного вьздавливания полых тонкостенных изделий | |||

| Прогрессивные методы изготов ления технологической оснастки | |||

| Рига, 1979, с | |||

| Шланговое соединение | 0 |

|

SU88A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-03-15—Публикация

1982-05-12—Подача