I

Изобретение относится к изготовлению абразивного инструмента, преимущественно для высокоскоростных работ, и предназначается для использования при различных операциях: при отрезке, обдирке, заточке режущего инструмента и чистовом шлифовании в инструментально, машиностроительной , автомобилестроитель-, ной и других отраслях народного хозяйства.

Известна масса для изготовления абразивного инструмента, включающая основную фракцию абразива в виде смеси электрокорунда нормального с белым или циркониевым и дополнительную фракцию в виде карбида кремния в количестве 15-20 мас.% от общего количества абразива в абразивной Маасе и зернистостью, равной 25-32% от наибольшей зернистости электроко рунда, а также связку, в состав которой входят увлажнитель, связующее и наполнитель .

Однако эта масса не обеспечивает в ряде случаев требуемых показателей стойкости и коэффициента шлифования, в частности изготовленным из нее высокоскоростным отреяным кругам.

Целью изобретения является повышение стойкости и коэффициента шлифования абразивного инструмента.

Цель достигается тем, что в массу, включающую смесь основной фракции абразива и дополнительной фракции с зернистостью, равной 25-32% от зернистости основной фракции, увлажнитель, связующее и наполнитель, вводят дополнительную фракцию с покрытием, например оксидами цинка, кадмия ипи железа, при следующем соотношении компонентов, об.%:

Основная фракция41,0-51,0

Дополнительная фракция с покрытием,

например оксидами цинка, кадмия или железа9,0-19,0 Увлажнитель8,0-11,0 Связующее 20,0-25,0 Напол1штепь7,0-12,0 В качестве увлажнителя могут использоваться низковязкий жидкий бакелит, фурфурол, глицерин или их смеси, в качестве связующего - син тетические и естественные смолы порошкообразные фенолформальдегидные, жидкий бакелит, глифталевые, эпоксидные, полиуретановые смолы, шеллак и другие), а наполнителем могут быть любые минеральные и органические соединения, применяемые в абразивной промышленности. Положительный эффект достигаемый при использовании абразивного инструмента, изготовленного из пред лагаемой абразивной массы, объясняется следующц{4. При наличии на зернах дополнительной фракции покрытий например оксидов цинка, кадмия или железа, вследствие их, как правило нестехиометричности повышается адгезионная способность зерен, что увеличивает прочность абразивного инструмента и, следовательно, умень шает условия для выкрашивания зерен основной фракции. По мере срЬбатыва ния последних зерна дополнительной 4ч5акции периодически выступают в зоне контакта с обрабатываемой пове ностью, и благодаря наличию на их поверхности оксидов цинка, кадмия или железа они выполняют функцию твердой смазки,что позволяет снизить величину составляющей трения в общей работе шлифования и повысит таким образом долю полезной работы, т.е. увеличить стойкость и производительность инструмента, характеризующуюся коэффициентом шлифования. В то время, если ввести в абразив гую массу основную фракцию абразива с покрытием, например оксидами цинка, кадмия или железа, то прочность и стойкость инструмента также повышаются, однако ухудшаются условия для выкрашивания зерен основной фракции выполняющих режущую функцию, обновления режущего слоя, усиливается его засаливание, что сн жает коэффициент шлифования инструмента и его режущую способность. Устаноил(1и1ое количественное cooTiioi:it4iMe компонентов является оп тимальным, так как с увеличением в массе дополнительной фракции абразива с покрытием уменьшается режущая способность инструмента, так как снижается количество зерен основной фракции, а при уменьшении - понижается функция твердой смазки и проч- . ность абразива массы, а следовательно - стойкость и коэффициент шлифования инструмента. Количественное содержание абразива, увлажнителя, cвязyющeгo наполнителя определяется .с учетом изготовления инструмента от нулевой до двенадцатой структуры. Изготовление абразивной массы производится известными способами путем последовательного смешения основной фракции абразива и дополнительной фракции с покрытием, введения в полученную смесь увлажнителя, наполнителя и связующего с последующим протиранием абразивной массы через сетку. Из Полученной массы формуют заготовки абразивного инструмента, которые подвергают термообработке и последующей механической обработке дляобеспечения требуемых геометрических размеров инструмента. Пример 1. Для изготовления отрезнь1х кругов Д 500-5-32 мм структуры 5 твердостью 12 готовят абразивную массу при следующем соотношении компонентов, об,: Основная фракция41,0 Дополнительная фракция с оксидным покрытием19,0 Увлажнитель8,0 Связующее 20,0 Наполнитель 12,0 Для этого берут 2111 г электрокорунда 14А63, 2111 г электрокорунда 24А50, 1957 г карбида кремния 63С25 с покрытием рксида железа, 261 г жидкого бакелита, 907 г криолита и 652 г связующего фенольного порошкообраз ного. Параллельно готовят абразивную массу с дополнительной фракцией абразива без оксидного покрытия (Прототип) и абразивную массу, в которую вводят основную фракцию абразива с оксвдным покрытием, Изготавливают заготовки отрезных кругов с тремя упрочняющими прокладками из стеклосе1ки методом теплого формования с последующей

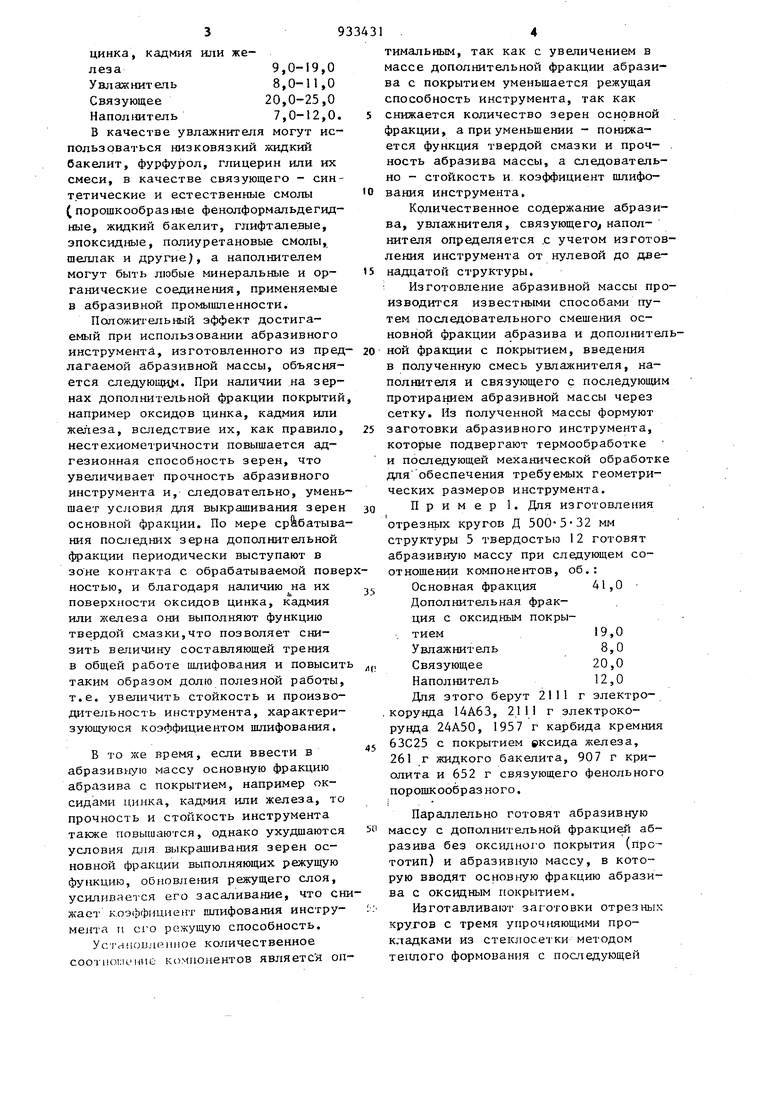

термообработкой. Испытание кругов производили на серийном отрезном станке модели 8252 с мощностью привода 55 КВТ при разрезке прутков

из стали 45 диаметром 50 мм со ско ростью 80 м/с.

Результаты испытаншЧ представлены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления абразивного инструмента | 1980 |

|

SU946899A1 |

| ЗЕРНИСТО-АБРАЗИВНЫЕ АГЛОМЕРАТЫ, СПОСОБ ИХ ИЗГОТОВЛЕНИЯ, А ТАКЖЕ ИХ ИСПОЛЬЗОВАНИЕ ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2468907C1 |

| Масса для изготовления абразивного инструмента | 1980 |

|

SU942978A1 |

| СОСТАВ АБРАЗИВНОЙ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОПОРИСТОГО ИНСТРУМЕНТА | 2014 |

|

RU2583217C1 |

| Масса для изготовления шлифовального круга с минимальным содержанием абразива | 2024 |

|

RU2835917C1 |

| Масса для изготовления абразивного инструмента | 1979 |

|

SU872237A1 |

| Масса для изготовления абразивного инструмента | 1980 |

|

SU950513A1 |

| СОСТАВ АБРАЗИВНОЙ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОСТРУКТУРНОГО АБРАЗИВНОГО ИНСТРУМЕНТА | 2013 |

|

RU2536576C2 |

| Абразивный инструмент с керамическими порообразователями (варианты) | 2017 |

|

RU2680119C2 |

| СОСТАВ АБРАЗИВНОЙ МАССЫ | 2010 |

|

RU2466852C2 |

Стойкость круга

(количество резов

до полного износа) 66

0,99

7,0-8,5 7,5-9,0

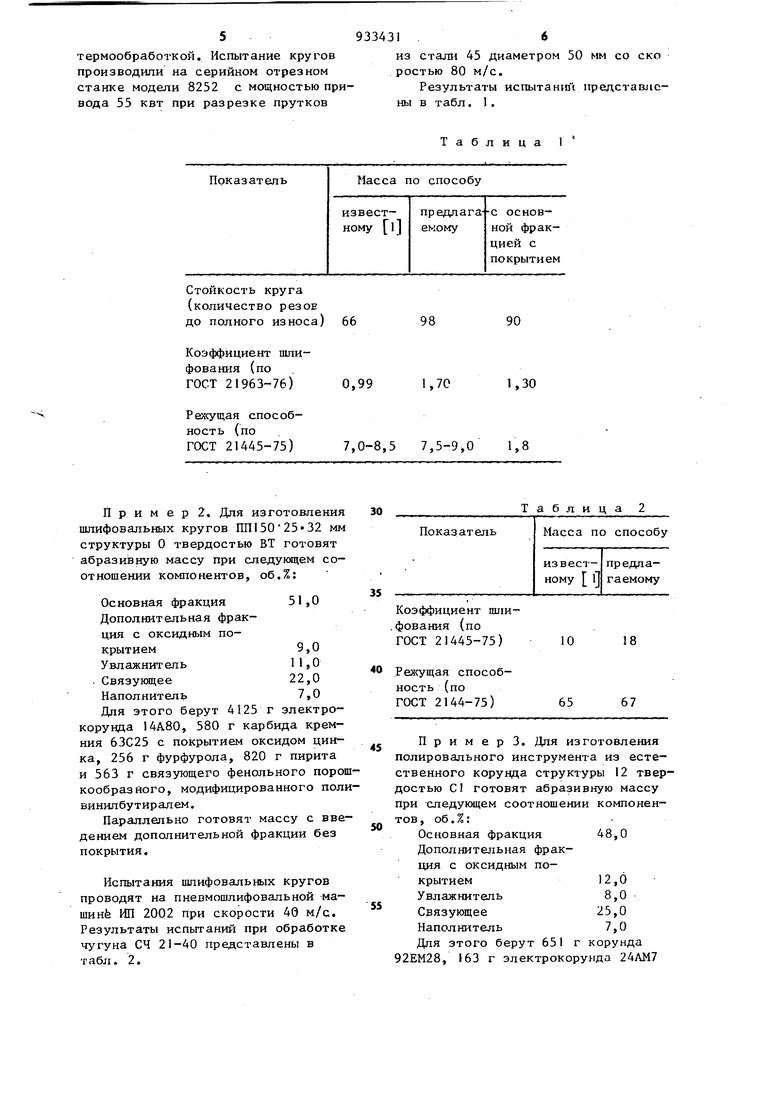

П р и м е р 2. Для изготовления шлифовальных кругов ПП15025«32 мм структуры О твердостью ВТ готовят абразивную массу при следующем соотношении компонентов, об.%:

Основная фракция 51,0 Дополнительная фракция с оксидным покрытием9,0 Увлажнитель 11,0 . Связующее 22,0 Наполнитель7,0 Для этого берут 4125 г злектро- корунда 14А80, 580 г карбида кремния 63С25 с покрытием оксидом цинка, 256 г фурфурола, 820 г пирита и 563 г связующего фенольного порошкообразного, модифицированного поливинилбутиралем.

Параллельно готовят массу с введением дополнительной фракции без покрытия.

Испытания шпифовальных кругов проводят на пневмошлифовальной машине ИП 2002 при скорости 40 м/с. Результаты испытаний при обработке чугуна СЧ 21-40 представлены в табл. 2.

90

98

1,30

1,70

1,8

Таблица 2

Показатель

Масса по способу

Коэффициент шли.фования (по ГОСТ 21445-75) 10 18

Режущая способность (по ГОСТ 2144-75) 65 67

П р и М е р 3. Для изготовления полировального инструмента из естественного корунда структуры 12 твердостью С1 готовят абразивную массу при -следующем соотношении компонентов, об.%:

Основная фракция 48,0 Дополнительная фракция с оксидш 1м покрытием12,0 Увлажнитель8,0 Связующее 25,0 Наполнитель7,0 Для этого берут 651 г корунда 92ЕМ28, 163 г электрокорунда 24АМ7 7 с покрытием оксида кадмия, 167 г модифицированной смолы К-115 и 35 смолы ДЭГ-1 I увлажнитель) с отвердитепем (поли иленполиамин), 43 г графита. Параллельно готовят массу с введением дополнительной фракции без покрытия. Испытания брусков БКВ 91925 м изготовленных из предлагаемой массы И из массы, включающей дополнительную фракцию без покрытия, показали что ее стойкость и коэффициент шлифования повьшаются в 1,3-1,5 раза. Как следует по результатам испытаний, абразивный инструмент, изготовленный из предлагаемой абразивной массы, имеет в сравнении с прототипом повышенные в 1,3-1,8 раз показатели стойкости и коэффкцкента шлифованн при равно режущей способности. Предлагаемая масса может быть использована при изготовлении инстр мента предпочтительно на полимерных связках для различного назначения. 1 8 Формула изобретения Масса для изготовления абразивного инструмента, содержащая смесь основной фракций абразива и дополнительной фракции с зернистостью 25-32% от зернистости основной фракции, увлажнитель, связукнцее и наполнитель, отличающаяся тем, что, с целью довьщения стойкости и коэффициента шлифования изготовленных из нее инструментов, дополнительная фракция абразива покрыта оксидами цинка, кадмия или железа, при. этом компоненты входят в массу в следующем соотношении, об.%; Основная фракция абразива41,0-51,0 Дополнительная фракция оксидированная9,0-19,0 Увлажнитель8,0-11,0 Связующее 20,0-25,0 Наполнитель7,0-12,0 Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2851628/08, кл. В 24 D 3/34, 1979 (прототип).

Авторы

Даты

1982-06-07—Публикация

1980-10-13—Подача