(5) МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления абразивного инструмента | 1980 |

|

SU933431A1 |

| Масса для изготовления абразивного инструмента | 1980 |

|

SU942978A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЛИФОВАЛЬНЫХ КРУГОВ ПОВЫШЕННОЙ ПРОЧНОСТИ НА БАКЕЛИТОВОЙ СВЯЗКЕ | 2007 |

|

RU2349446C1 |

| Масса для изготовления абразивного инструмента | 1979 |

|

SU872237A1 |

| Масса для изготовления абразивного инструмента | 1986 |

|

SU1380924A1 |

| Масса для изготовления шлифовального круга с минимальным содержанием абразива | 2024 |

|

RU2835917C1 |

| Масса для изготовления абразивногоиНСТРуМЕНТА | 1979 |

|

SU818845A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2004 |

|

RU2269408C2 |

| Масса для изготовления абразивного инструмента | 1980 |

|

SU946899A1 |

| СОСТАВ АБРАЗИВНОЙ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОСТРУКТУРНОГО АБРАЗИВНОГО ИНСТРУМЕНТА | 2013 |

|

RU2536576C2 |

1

Изобретение относится к изготовлению абразивного инструмента, преимущественно для высокоскоростных работ, и предназначается для использования при операциях обдирки и зачистки литья, разрезки металлических заготовок, профильного проката и т.п. в металлургической, машиностроительной и других отраслях народного хозяйства.

Известно, что при изготовлении абразивных изделий на полимерных связках применяют, как правило, смеси абразивных материалов. Обычно основная зернистость берется в количестве 60-75% и вводится по 0-25 последующего номера или по 20-151 двух последующих номеров или предыдущего и последующего номера l.

Однако абразивные изделия, изготовленные из известных абразивных масс, имеют недостаточно высокие . эксплуатационные показатели (стойкость, коэффициент шлифования), что

не удовлетворяет современные технические требования.

Известна абразивная масса , включающая смесь основной и дополнительной фракции абразива при соотношении 70:30 (по объему) и смесь увлажнителя, связующего и наполнителя при соотношении 1:2:1 (по объему) 2.

Однако эта масса обеспечивает недостаточно высокие стойкость и коэффициент шлифования изготовленным из нее абразивным инструментам, особенно при высокоскоростных процессах шлифования (резание, обдирка, за чистка и др.)

Целью изобретения является повышение стойкости и коэффициента шлифования абразивных инструментов, преимущественно при высокоскоростном шлифовании.

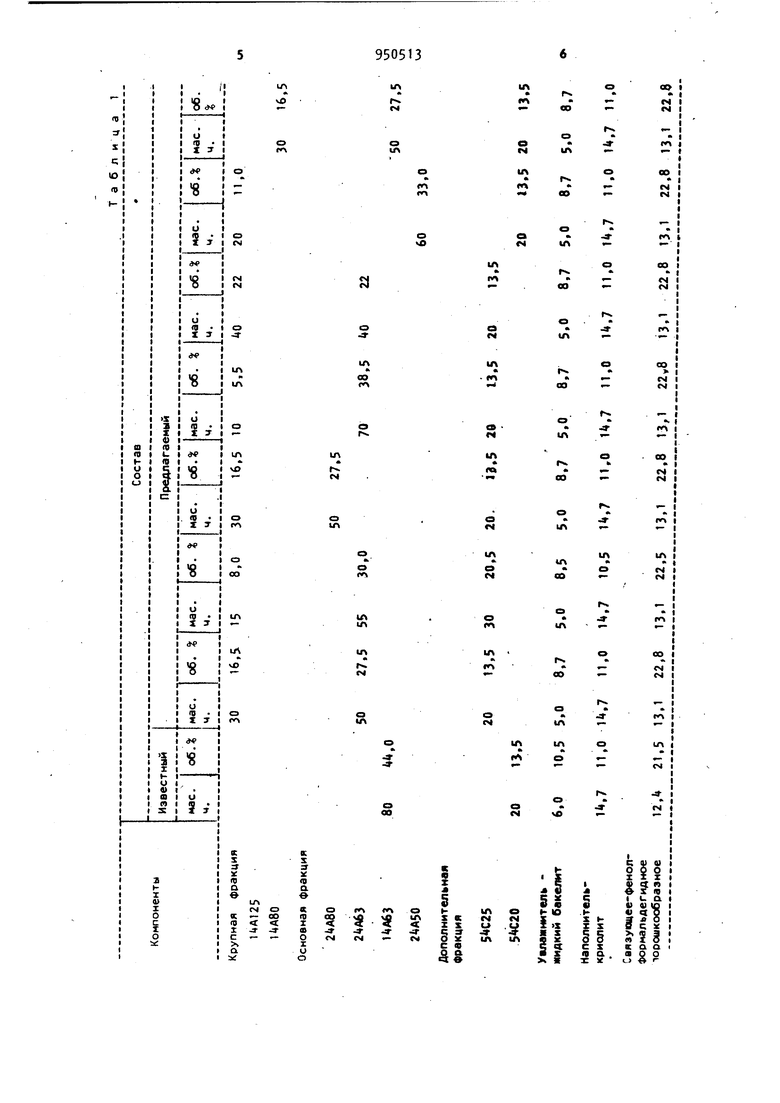

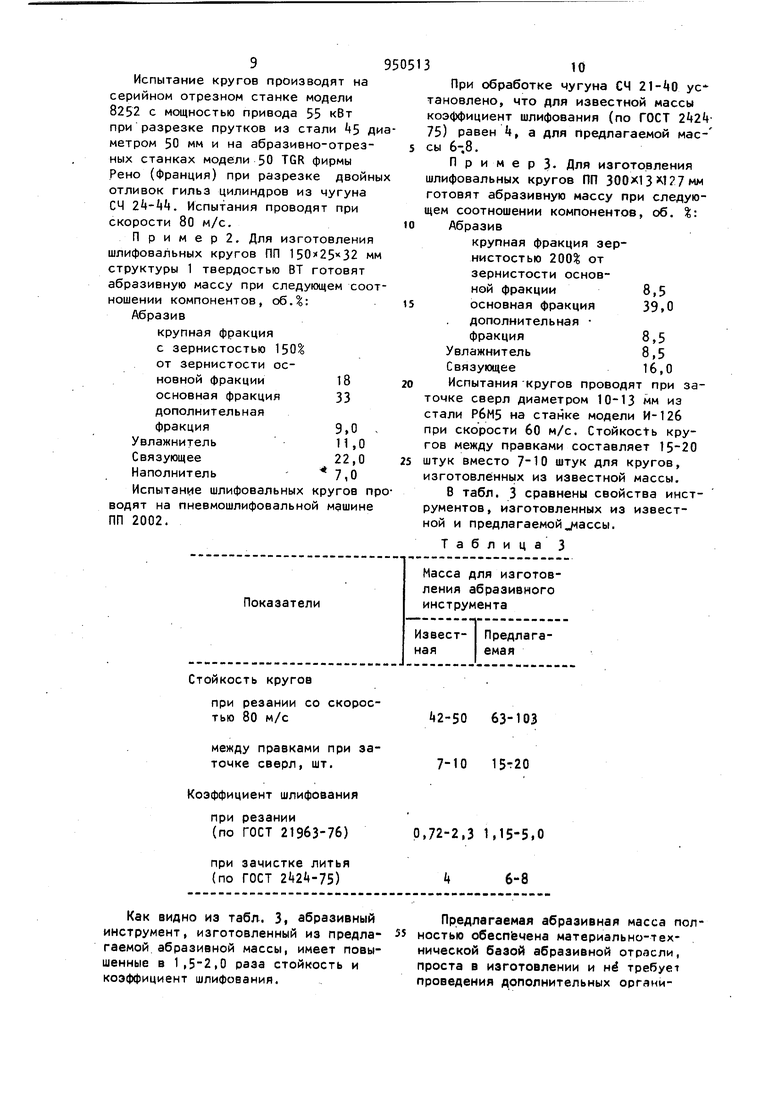

Поставленная цель достигается тем, что в массу, включающую смесь основной и дополнительной фракции абразива, увлажнитель, связующее и 3 наполнитель, вводят крупную фракцию абразива зернистостью, равной 150-200 от зернистости основной фракции абразива, при следующем соотношении компонентов, об.%: Абразив крупная фракция 8,0-18,0 основная 27, дополнительная 8,,5 Увлажнитель 8,5-11,0 . Связующее 16,0-22,8 Наполнитель 7,0-19,5 При этом крупная фракция абразива может быть взята такого же или иного, чем основная фракция химичес кого состава. Дополнительную фракцию берут предпочтительно зернистостью, равной 25-32 от зернистости основной фракции. Таким образом, в смесь абразивных материалов вводят крупную фракцию при соотношении зернистосте крупной, основной и дополнительной фракции от 2:1:0,25 до.1,5:1:0, и при количественном соотношении 1,02,25:3,-+,9:1 ,05-2,6 (по объему). Положительный эффект, достигаемый при использовании абразивного инструмента, изготовленного из пред лагаемой абразивной массы, объясняется следующим. Введение крупной фр ции абразива наряду с наличием осно ной и дополнительной фракции позвол ет существенно изменить механизм ра боты инструмента, так как в работу попеременно включаются абразивные зерна разной зернистости. На первом этапе в контакт с обрабатываемой поверхностью включаются зерна крупной фракции, создавая на обрабатыва мой поверхности локальные вырывы, что снижает прочность поверхностног слоя, облегчая тем самым ее дальней шую обработку. Зерна крупной фракци воспринимая наибольшую нагрузку, ра рушаются. На этом этапе в работу включаются зерна основной фракции, выполняя основную функцию шлифовани по мере же измельчения этих зерен в работу включаются зерна дополнитель .ной фракции. В целом оптимальные 34 условия работы инструмента обеспечиваются совокупностью взаимосвязанных свойств предлагаемых компонентов смеси абразивных материалов. Установленные количественные соотношения зернистостей и содержания компонентов смеси абразивных материалов являются оптимальными, так как при увеличении зернистости и содержания крупной фракции нарушается механизм попеременного включения зерен в работу, инструмент воспринимает нагрузки, которые могут привести к его разрушению, повышается мощность электропривода за критическое состояние, а на обрабатываемой поверхности появляются глубокие риски (царапины, вырывы), что не позволяет обеспечить требования, предъявляемые к качеству обрабатываемой поверхности. При уменьшении зернистости и количественного содержания крупной фракции абразива в смеси абразивных материалов эксплуатационные показатели инструмента падают, так как пропадает трехступенчатый механизм его работы и основную функцию по обработке поверхности выполняет только основная фракция абразива. Изготовление абразивной массы производится известными способами.путем последовательного смещения предлагаемых компонентов смеси абразивных.материалов , введения в полученную смесь увлажнителя, наполнителя и связующего с последующем протиранием абразивной массы через сетку. Из готовой абразивной массы методами холодного, теплого или горячего прессования формуют заготовки, которые подвергают затем термообработке и последующей механической обработке для обеспечения требуемых геометрических размеров. Пример 1. Рецептуры отрезных кругов 500- 5 32 мм, изготовленных из предлагаемой абразивной массы, представлены в табл. 1. Результаты их эксплуатационных испытаний показаны в табл. 2.

о

ГО

JM

ил

ts r

CM

CNJ

JПЗ

,

X Ш

т

(U

a

a

с

9

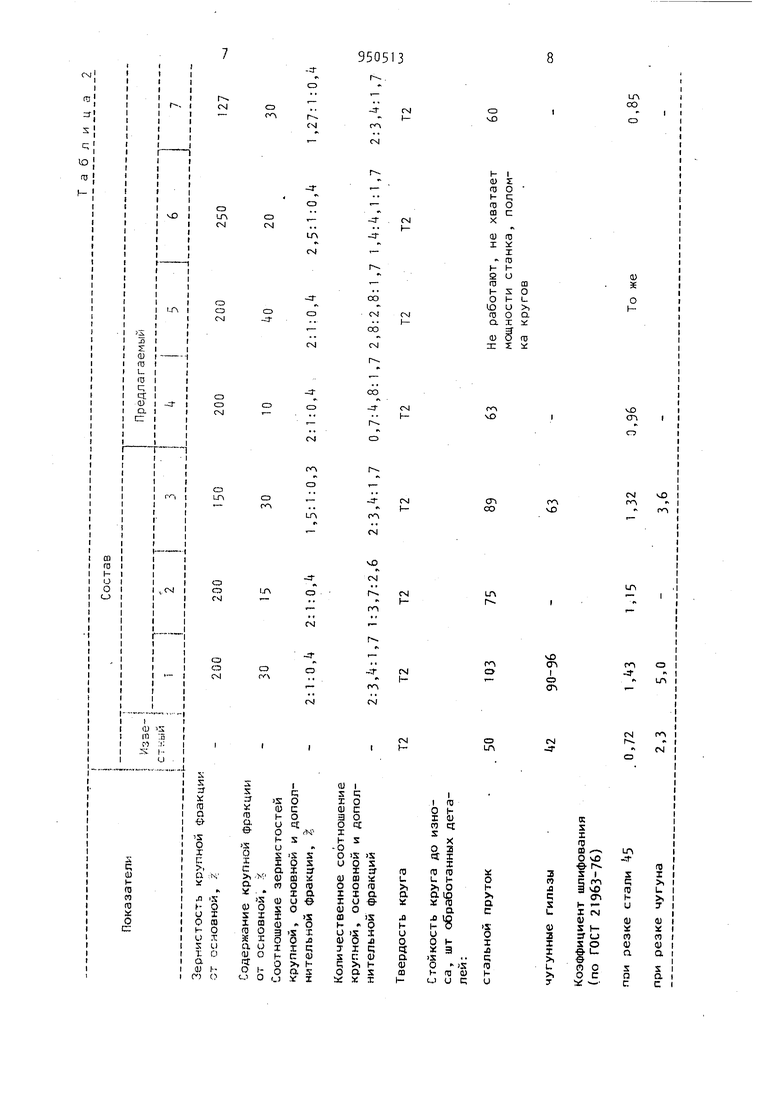

Испытание кругов производят на серийном отрезном станке модели 8252 с мощностью привода 55 кВт при разрезке прутков из стали Ц диметром 50 мм и на абразивно-отрезных станках модели 50 TGR фирмы Рено (Франция) при разрезке двойны отливок гильз цилиндров из чугуна СЧ . Испытания проводят при скорости 80 м/с.

П р и м е р 2. Для изготовления шлифовальных кругов ПП 150х25 32 мм структуры 1 твердостью ВТ готовят абразивную массу при следующем соотношении компонентов, обД: Абразив

крупная фракция с зернистостью 1501 от зернистости основной фракции 18 основная фракция 33 дополнительная фракция9 0

Увлажнитель11,0

Связующее22,0

Наполнитель 7iO Испытание шлифовальных кругов пводят на пневмошлифовальной машине ПП 2002.

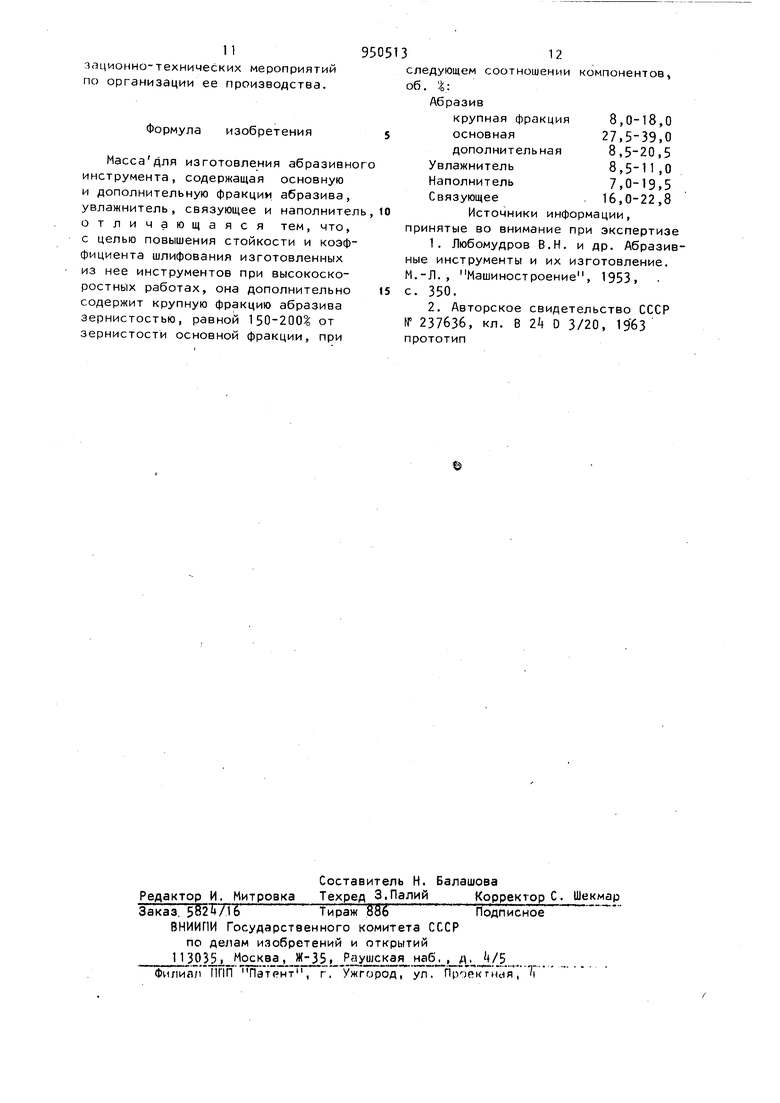

Стойкость кругов

при резании со скоростью Во м/с

между правками при заточке сверл, шт.

Коэффициент шлифования

при резании

(по ГОСТ 21963-76)

при зачистке литья (по ГОСТ 2 2«-75) Как видно из табл. 3, абразивный инструмент, изготовленный из предла-55 гаемой абразивной массы, имеет повышенные в 1,-2,0 раза стойкость и коэффициент шлифования. .

3 10

При обработке чугуна СЧ 21-АО ус тановлено, что для известной массы коэффициент шлифования (по ГОСТ 75) равен k, а для предлагаемой маесы 6-8.

П р и м е р 3- Для изготовления шлифовальных кругов ПП 300X13 1 7 мм готовят абразивную массу при следующем соотношении компонентов, об. %: Абразив

крупная фракция зернистостью 200 от зернистости основной фракции 8,5 основная фракция дополнительная фракция8,5

Увлажнитель8,5

Связующее16,0

Испытания кругов проводят при заточке сверл диаметром 10-13 мм из стали РбМ5 на станке модели И-126 при скорости 60 м/с. Cтoйкoctь кругов между правками составляет штук вместо штук для кругов, изготовленных из известной массы.

В табл. 3 сравнены свойства инструментов, изготовленных из известной и предлагаемой Jиaccы.

Таблица 3

/«2-50 63-103 7-10 15-20

0,72-2,31,15-5,0 4 6-8 Предлагаемая абразивная масса полностью обеспечена материально-технической базой абразивной отрасли, проста в изготовлении и не требует проведения дополнительных оргс)ни11зационно-технических мероприятий по организации ее производства. Формула изобретения Массадля изготовления абразивно инструмента, содержащая основную и дополнительную фракции абразива, увлажнитель, связующее и наполнител отличающаяся тем, что, с целью повышения стойкости и коэффициента шлифования изготовленных из нее инструментов при высокоскоростных работах, она дополнительно содержит крупную фракцию абразива зернистостью, равной 150-200 от зернистости основной фракции, при следующем соотношении компонентов, об. I: Абразив крупная фракция 8,0-18,0 основная 27,5-39,0 дополнительная 8,5-20,5 Увлажнитель8,5-11,0 Наполнитель7,0-19,5 СЕзязующее, 16,0-22,8 Источники информации, принятые во внимание при экспертизе 1.Любомудров В.Н. и др. Абразивные инструменты и их изготовление, М.-Л., Машиностроение, 1953, с. 350. 2,Авторское свидетельство СССР № 237636, кл. В 2i| D 3/20, 1963 прототип

Авторы

Даты

1982-08-15—Публикация

1980-12-01—Подача