Изобретение относится к абразивным, шлифовальным, сверлильным и буровым инструментам, изготавливаемым на основе смеси абразивных зерен и любой связки.

Инструменты, изготавливаемые таким образом, могут быть использованы для резки, сверления, фрезерования, шлифования, бурения различных материалов и поверхностей.

Абразивные инструменты состоят из рабочей части, выполненной из распределенной по ее объему смеси связанных посредством связующего абразивных зерен (в основном, алмазных), и держателя или отверстия для вставки держателя, расположенных в ее центральной зоне.

К абразивным инструментам по данному устройству следует относить любые боры, сверла, фрезы, абразивные и шлифовальные круги, буры и пр. инструменты, в рабочей части которых присутствуют частицы абразивных материалов.

Абразивные материалы, используемые для изготовления инструмента, это твердые частицы (зерна) различного состава: алмаз (природный и искусственный), электрокорунд, корунд, карбид кремния, карбид бора и другие известные в абразивной отрасли зернистые материалы, размеры частиц которых в диапазоне от 1 до 2000 мкм.

Известны металлоабразивные инструменты (1. Авторское свидетельство СССР №1703718, кл. C25D 5/02,1989. 2. Авторское свидетельство СССР №1705052 кл. B24D 3/34, 1988), получаемые электрохимическими методами или спеканием, в том числе горячей допрессовкой порошковых заготовок в различных защитных средах. Применяемые для этой цели технологии из-за большого количества переменных факторов затрудняют стабильность основных параметров при серийном производстве, что в ряде случаев снижает качество изготовляемых инструментов.

Абразивные зерна этого инструмента предварительно не покрыты металлом, который бы проникал во все дефекты и поры поверхности абразивного зерна и создавал переходный слой для металла связки. Отсутствует и диффузионный слой между связкой и металлом покрытия.

Все это снижает прочность удержания зерен в инструменте, следовательно, снижает износостойкость.

Известен абразивный инструмент (Авторское свидетельство СССР №2042499, кл. B24D 17/00,1995), который содержит держатель, жестко скрепленный с рабочей частью, выполненной в виде смеси абразивных алмазных зерен и частиц наполнителя с металлическим связующим.

Его недостатком является потеря рабочих свойств при выкрашивании с поверхности рабочей части алмазных зерен. Кроме того, в случае образования пустот и каверн при выкрашивании в теле инструмента снижается его износостойкость и производительность. Недостатки этого метода также состоят в том, что абразивные зерна предварительно смешиваются с металлической связкой и прессуются, что исключает предельно плотное заполнение формы зернами, т.к. часть пространства при прессовании исходно будет занимать металл связки. Следовательно, данный инструмент будет обладать меньшей производительностью и износостойкостью, чем заявляемый. Абразивные зерна предварительно не покрыты металлом, который бы проникал во все дефекты и поры поверхности абразивного зерна и создавал переходный слой для металла связки. Отсутствует и диффузионный слой между связкой и металлом покрытия. Все это снижает прочность удержания зерен в инструменте, следовательно, снижает износостойкость. Понижение концентрации за счет введения порошковой связки и прессования снижает производительность инструмента.

Известен патент РФ №2240914 на абразивный инструмент, содержащий скрепленные друг с другом черновой и чистовой круги, состоящие из абразивных зерен и связующего вещества, новым является то, что в связующее вещество дополнительно введены полые сферические частицы в количестве 40-50% от занимаемого им объема инструмента, абразивные зерна в компактном состоянии образуют плотную упаковку и занимают 50-65% от объема инструмента, органическое связующее - 35-50% от объема инструмента, при этом в черновом круге размер абразивных зерен равен 1000-1600 мкм, полых сферических частиц - 50-80 мкм, а в чистовом - 400-500 мкм и 20-25 мкм соответственно. Недостатком этого инструмента является то обстоятельство, что органическое связующее не может обладать высокой твердостью, износостойкостью и термостойкостью, что снижает износостойкость самого инструмента. Зерна абразива не имеют диффузионной связи со связующим, по сути дела закреплены механически в связке. Кроме того, сферические частицы, введенные в органическую связку, представляют собой микродефекты, которые дополнительно ослабляют ее прочность. Изобретение относится к очень узкой области использования, т.к. предполагает применение абразивных частиц только ограниченного диапазона зернистостей - от 1000 до 1600 мкм. Очевидно, что для тонкого сверления, или, например, чистового шлифования такие зернистости неприменимы. Невозможно изготовить из такой смеси и тонкостенные абразивные сверла, инструменты с острой и тонкой кромкой.

Также известен абразивный инструмент по патенту РФ №2092301, который содержит рабочую часть, выполненную из смеси жестко связанных посредством металлического связующего алмазных зерен и соизмеримых с ними частиц наполнителя, распределенных по ее объему, и держатель, размещенный в центральной зоне рабочей части, имеет гнезда, предназначенные для размещения в них алмазных зерен и/или частиц наполнителя, связь алмазных зерен с металлическим связующим выполнена в виде нанесенной на их поверхности металлической пленки покрытия, наружная поверхность рабочей части выполнена шероховатой. Данный инструмент изготовлен из абразивных частиц и металлической связки, которые предельно плотно занимают объем рабочей части инструмента, что снижает его износостойкость и производительность за счет дополнительного трения со шламом - отходами шлифования.

Технической проблемой является слабый эффект вывода отработанного материала из зоны обработки из-за отсутствия пор между зернами. Следствием чего пространство между абразивными зернами в процессе работы инструмента быстро забивается отработанным материалом с обрабатываемой поверхности, что снижает эффективность обработки и приводит абразивный инструмент в негодность.

Также технической проблемой является ограниченные условия для охлаждения инструмента (его приходится часто охлаждать).

Известен патент РФ №2113531, в котором алмазный спеченный материал, имеющий отличные сопротивление разрушению, коррозионную стойкость, теплостойкость и износостойкость и способный спекаться при сравнительно низком давлении и низкой температуре, содержит 50-99,0 об. % алмаза и остальное - связующую фазу, состоящую из единственной или смешанной фазы из соединения или смеси по крайней мере одного элемента, выбранного из группы, состоящей из редкоземельных элементов групп IIIБ, IVA и VIБ Периодической таблицы элементов, металлов группы железа, Mn, V, щелочных металлов и щелочноземельных металлов, с фосфорным соединением или из вышеописанного соединения или смеси с окисью элемента.

К недостатку данного типа и способа связки абразива относится то обстоятельство, что связующее вещество по патенту РФ №2113531 подвержено ломке и растрескиванию, поскольку абразивные зерна не полностью и не равномерно покрываются связующим веществом. Это приводит к износу абразивного покрытия на отдельных частях инструмента и снижению износостойкости инструмента в сравнении с заявляемым изобретением.

К недостаткам способа связки абразива по патенту РФ №2113531 относится недостаточно прочное удержание зерен. А главной причиной повышения износостойкости любого инструмента является более прочное удержание зерен. В обычном инструменте (горячая прессовка) зерна держатся в связке преимущественно механически, и они вырабатывают (по разным оценкам) от 5 до 10% своего ресурса.

Известно решение, обеспечивающее повышение производительности и износостойкости инструмента на металлической связке и расширение его конструкционных возможностей - патент RU 2319601, опубл.: 20.03.2008, в котором описан абразивный инструмент, состоящий из рабочей части, выполненной из распределенной по ее объему смеси связанных посредством связующего вещества абразивных зерен, и держателя или отверстия для вставки держателя, причем процентное содержание абразивных зерен различного состава: алмаз природный и искусственный, электрокорунд, корунд, карбид кремния, карбид бора в абразивном инструменте составляет более 50% от объема рабочей части инструмента, а остальное пространство заполнено связующим веществом, в качестве которого использован металл или сплавы, при этом абразивные зерна покрыты слоем металла, который соединен со связующим веществом диффузионным слоем, а температура плавления металла покрытия зерен не ниже температуры плавления связующего вещества, отличающийся тем, что размеры абразивных зерен, содержащихся в инструменте, выбраны в диапазоне от 1 до 2000 мкм, а в качестве связующего вещества использован металл или сплавы на основе меди, никеля, марганца, фосфора, олова, германия, при этом толщина слоя металла покрытия абразивных зерен не ниже 1 мкм.

Технической проблемой данного решения является слабый эффект вывода отработанного материала из зоны обработки. Следствием чего пространство между абразивными зернами в процессе работы инструмента быстро забивается шламом из материала обрабатываемой поверхности, что снижает эффективность обработки и приводит абразивный инструмент в негодность.

Также технической проблемой известного решения является ограниченные условия для охлаждения инструмента (его приходится часто охлаждать).

Наиболее близким аналогом заявленного изобретения решение SU 1815196, опубл.: 15.05.93., СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА. В соответствии с рецептурой готовят навеску абразивной смеси (абразивных зерен, связующего и наполнителя). Затем в абразивную смесь вводят полые сферические частицы из абразивного материала (электрокорунда, стекла и т.п.) размером (0,5-1,6) размера абразивных зерен, в количестве 30-50% суммарного объема абразивных зерен и связки связующего и наполнителя). Приготовленную таким образом смесь из абразивных зерен, связующего, наполнителя и полых сферических частиц перемешивают и дозируют. При этом объем абразивной смеси берут в количестве, превышающем дозированный на величину ДУ=V4-П/100, где V4 - объемная доля вводимых полых сферических частиц, %: П - пористость полых сферических частиц, %. Увеличенный объем абразивной смеси укладывают в полость пресс-формы, разравнивают и прессуют в размер рабочего слоя инструмента. При прессовании происходит разрушение введенных в состав абразивной смеси полых сферических частиц и образуется рабочий слой требуемых размеров. Технической проблемой прототипа является то, что полые сферические частицы используются только для органической связки (в заявленном изобретении используются все виды связок).

Технической проблемой прототипа является также и то, что сферические частицы не покрыты предварительно металлом, что снижает их удержание в связке и уменьшает ресурс инструмента.

Технической проблемой прототипа является также и то что при прессовании происходит разрушение сферических частиц, как обладающих недостаточной прочностью, что снижает их функциональные свойства собирать отходы шлифования.

Задачей изобретения является устранение указанных недостатков.

Техническим результатом изобретения является увеличение срока службы абразивного инструмента и снижение температуры шлифования за счет увеличения порообразования в абразивной поверхности инструмента; улучшение условий для охлаждения инструмента и уменьшение потребности тратить больше охлаждающей жидкости.

Указанный технический результат достигается за счет того, что по первому варианту заявлен абразивный инструмент, состоящий из рабочей части, выполненной из распределенной по ее объему смеси связанных посредством связующего вещества абразивных зерен, в составе рабочей части инструмента использованы полые микросферы, отличающийся тем, что абразивные зерна покрыты слоем толщиной не ниже 1 мкм материала, содержащего связующее вещество, который соединен со связующим веществом диффузионным слоем, а температура плавления материала слоя покрытия зерен не ниже температуры плавления связующего вещества, причем полые микросферы, предварительно покрытые слоем толщиной не менее 1 мкм материала, содержащего связующее вещество, причем полые микросферы вместе с абразивными зернами равномерно распределены и закреплены в рабочем объеме абразивного инструмента посредством связующего.

В качестве связующего может быть использована любая из связок: бакелитовая, вулканитовая, глифталевая, эпоксидная и поливинилформалевая.

В качестве связующего может быть использована неорганическая смесь из измельченных сырых материалов: огнеупорной глины, плавней (полевого шпата, борного стекла), талька и ряда других материалов.

В качестве связующего может быть использованы металл или сплавы металлов, а абразивные зерна могут быть покрыты слоем металла толщиной не ниже 1 мкм, а полые микросферы предварительно покрыты слоем из металла или сплавов металлов толщиной не менее 1 мкм.

Предпочтительно, полые микросферы представляют собой керамические шарики, предварительно покрытые слоем молибдена.

Предпочтительно, полые микросферы покрыты тем же видом металла или сплавов металлов, что и абразивные зерна.

Предпочтительно, использованы корундовые микросферы.

Предпочтительно, размер полых микросфер подобран от 1 мкм до 2000 мкм. Предпочтительно, размеры абразивных зерен, содержащихся в инструменте, выбраны в диапазоне от 1 до 2000 мкм, а в качестве связующего вещества использован металл или сплавы на основе меди, никеля, марганца, фосфора, олова, германия.

Предпочтительно, процентное содержание полых микросфер подобрано от 5 до 95% от всего объема абразивной части инструмента.

Абразивный инструмент по второму варианту, состоящий из рабочей части, выполненной из распределенной по ее объему смеси связанных посредством связующего вещества абразивных зерен, в составе рабочей части инструмента использованы полые микросферы, отличающийся тем, что инструмент выполнен на основе керамической связки, составленных из измельченных сырых материалов: огнеупорной глины, плавней (полевого шпата, борного стекла), талька, при этом инструмент образован на основе заранее подготовленной смесей, а в целях повышения пластичности и формуемости в абразивно-керамические массы добавляются клеящие вещества: жидкое стекло и/или декстрин. Применяются также и однокомпонентные связки (фриттованные сплавленные), представляющие собой стекло, абразивные зерна и полые микросферы, предварительно спрессованных друг с другом по требуемой форме инструмента, высушенной и подвергнутой обжигу, в котором абразивные зерна и полые микросферы соединены друг с другом обожженной связками.

Краткое описание чертежей

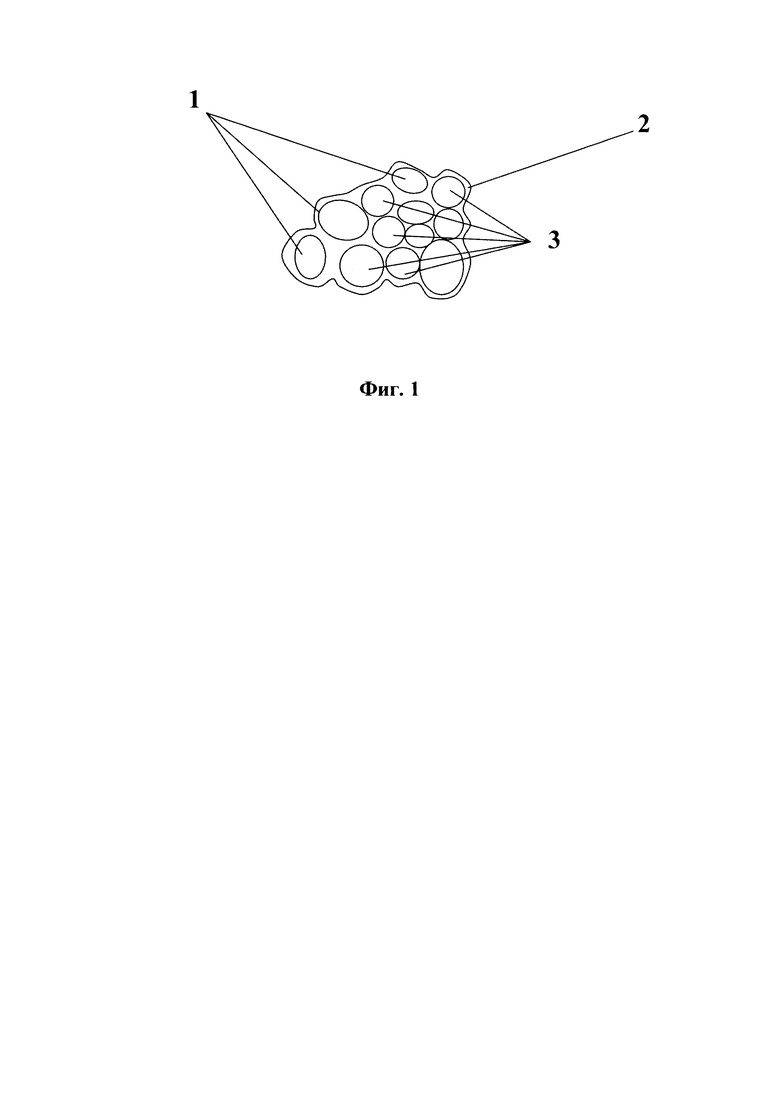

На Фиг. 1 показан пример укладки зерен в форму (вид в разрезе).

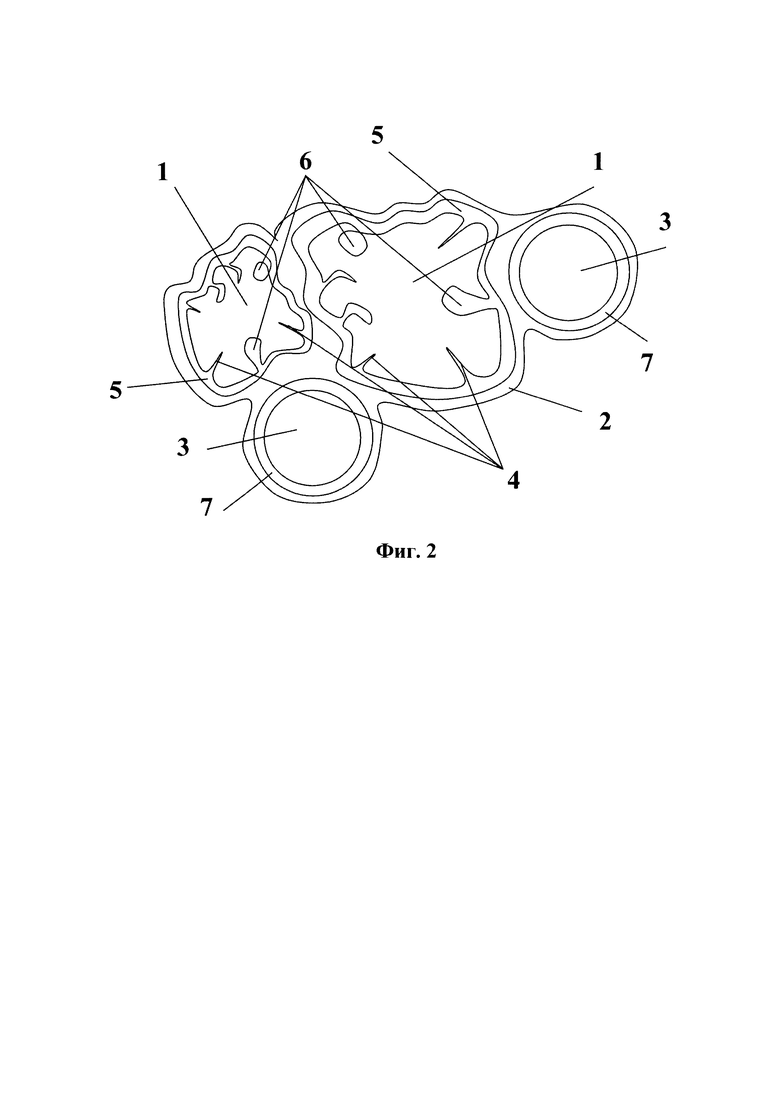

На Фиг. 2 показан пример укладки крупным планом (вид в разрезе) с отражением слоев покрытий у абразивных зерен и микросфер.

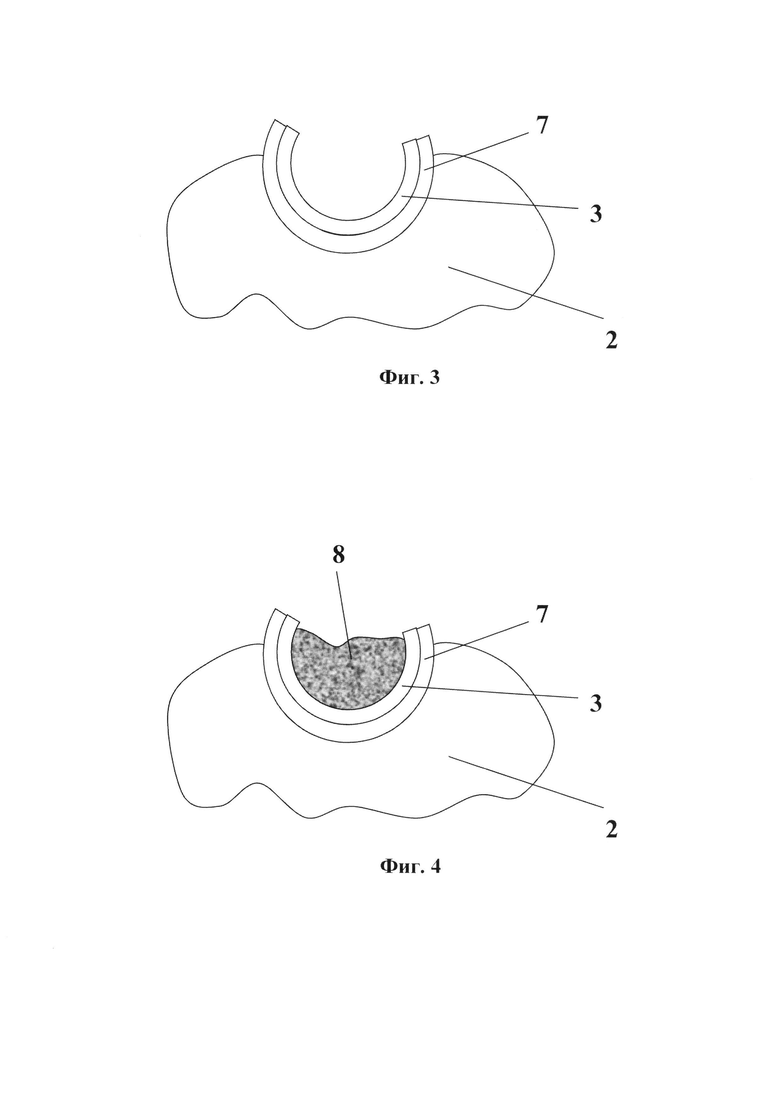

На Фиг. 3 показан пример вскрытой микросферы при работе инструмента.

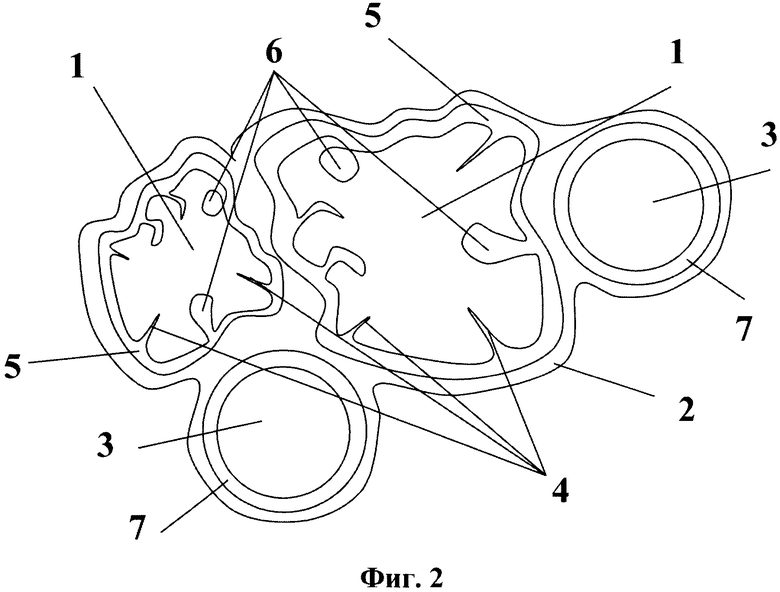

На Фиг. 4 показан пример заполнения вскрытой микросферы отработанным материалом.

На чертежах: 1 - абразивное зерно, 2 - связующее, 3 - микросфера, 4 - трещины, 5 - слой покрытия абразивного зерна из материала, содержащего связующее, 6 - пора, 7 - слой покрытия микросферы из материала, содержащего связующее, 8 - отработанный материал.

Осуществление изобретения

Технический результат изобретения - увеличение срока службы абразивного инструмента и снижение температуры обработки достигается за счет увеличения порообразования в абразивной поверхности инструмента.

Увеличение порообразования обеспечивается тем, что в состав алмазного инструмента вводят полые микросферы 3, например, керамические шарики (см. Фиг. 1-Фиг. 2).

В качестве примера использования подобных микросфер автором были апробированы корундовые микросферы (например, см.: http://t-tiss.com/produktsiya/polye-korundovye-mikrosfery.html), которые также предварительно покрываются металлами (например, молибденом) толщиной не менее 1 мкм.

Микросферы могут быть покрыты тем же видом металла или сплавов металлов, что и абразивные зерна, но состав слоя 5 покрытий для абразивного зерна 1 и слоя 7 покрытия для микросферы 3 могут отличаться.

Проверено, что толщина покрытия менее 1 мкм снижает эффект связки с абразивными зернами, которые также покрыты не меньшим слоем металла - не ниже 1 мкм.

Размер полых микросфер 3 подбирается в зависимости от размера частиц абразивного материала - от 1 мкм до 2000 мкм.

Полые микросферы 3 также как и алмазные зерна 1 равномерно закреплены в рабочем объеме абразивного инструмента.

Необходимость увеличения порообразования объясняется следующим.

При работе абразивного инструмента полые микросферы лопаются, вскрываются и образуют полости (см. Фиг. 3), в которые уходит отработанный материал 8 (см. Фиг. 4), что снижает вероятность «засаливания» рабочей поверхности и улучшает условия для охлаждения - в полости микросфер может попадать охлаждающая жидкость, которая затем подается микродозами в область контакта инструмента с материалами.

В зависимости от твердости обрабатываемого материала и его способности к образованию мелкой пыли в процессе шлифования подбирается процентное содержание полых микросфер от 5 до 95% от всего объема абразивной части инструмента.

От вида связки абразивного инструмента зависит прочность инструмента и режим его работы.

В производстве абразивных инструментов применяются три вида связок: неорганические (минерального происхождения), органические и металлические.

К органическим связкам относятся бакелитовая, вулканитовая, глифталевая, эпоксидная и поливинилформалевая.

Неорганические (керамические) связки могут быть выполнены из смесей, составленных в определенных пропорциях из измельченных сырых материалов: огнеупорной глины, плавней (полевого шпата, борного стекла), талька и ряда других материалов. В целях повышения пластичности и формуемости в абразивно-керамические массы добавляются клеящие вещества: жидкое стекло, декстрин и др. Применяются также и однокомпонентные связки (фриттованные сплавленные), представляющие собой стекло.

Керамические связки обладают высокой огнеупорностью, водоупорностью, химической стойкостью и относительно высокой прочностью. В зависимости от поведения в процессе термической обработки они делятся на плавящиеся (стекловидные) и спекающиеся (фарфоровидные). Плавящиеся связки после остывания превращаются в стекло, спекающиеся расплавляются только частично и по своему составу и состоянию близки к фарфору. Абразивные инструменты из электрокорунда изготовляются на плавящейся, а из карбида кремния - на спекающейся связках. Плавящиеся связки взаимодействуют с абразивными зернами и поэтому обеспечивают большую прочность абразивных инструментов.

Недостатком керамической связки является ее высокая хрупкость, вследствие чего круги на этой связке не могут использоваться при ударных нагрузках (обдирочное и силовое шлифование).

Из органических связок наибольшее распространение получила бакелитовая. Абразивный инструмент, изготовленный на жидком и порошкообразном бакелите, обладает более высокой прочностью, особенно на сжатие, чем инструмент на керамической связке, и достаточной упругостью. Высокая прочность бакелитовой связки позволяет изготовленному на ней абразивному инструменту работать при больших скоростях резания. Так, круги на бакелитовой связке, армированные стеклосеткой, работают со скоростью до 80 м/с и более. Такие круги применяются для обдирочного шлифования и абразивной отрезки. Бакелитовая связка обладает малой теплостойкостью, выгорая при длительном нагревании при температуре 250-300°C.

Абразивные инструменты на бакелитовой связке изготовляются из нормального электрокорунда и черного карбида кремния, реже из белого электрокорунда и зеленого карбида кремния. Они могут быть изготовлены различных типов и размеров, в том числе в виде очень тонких кругов (до десятых долей миллиметра), предназначенных для абразивной прорезки и отрезки.

Бакелитовая связка недостаточно устойчива против действия охлаждающих жидкостей, содержащих щелочные растворы. Поэтому охлаждающая жидкость, применяемая для абразивных инструментов на бакелитовой связке, не должна содержать более 1,5% щелочного раствора. Для уменьшения вредного воздействия щелочных растворов, а также для лучшего стока охлаждающей жидкости поверхность кругов на бакелитовой связке иногда покрывают серой или суриком, окрашивают лаком или какой-либо водонепроницаемой краской. Иногда для этой цели применяется поверхностная пропитка круга парафином.

Вулканитовая связка обладает большой эластичностью и упругостью, поэтому круги, изготовленные на ней, применимы не только для предварительного шлифования, по и для окончательных операций шлифования, а также для абразивного полирования.

В абразивных инструментах на вулканитовой связке, ввиду их большей эластичности по сравнению с инструментами на бакелитовой и керамической связках, при увеличении давления на обрабатываемую заготовку абразивные зерна углубляются в связку и режут с меньшей глубиной, вследствие чего эти инструменты широко применяют на чистовых операциях абразивной обработки.

Благодаря плотному строению круги на вулканитовой связке, изготовленные вальцеванием, незаменимы при бесцентровом шлифовании в качестве ведущих кругов, а также при работах, где создаются большие боковые давления, например при заточке игл кардоленты, при прорезке и отрезке.

Круги на вулканитовой связке в отличие от кругов на керамических связках могут быть изготовлены очень тонкими (десятые доли миллиметра) при относительно большом диаметре (150-200 мм).

Возможно выполнение абразивного инструмента и на металлической связке.

За счет диффузионной прослойки удается на 20-30% прочнее скрепить зерна друг с другом и с металлической связкой и тем самым в среднем в 3 раза повысить ресурс работы абразивного инструмента.

В совокупности с более высокой концентрацией эти особенности придают большую износостойкость заявляемому абразивному инструменту. При изготовлении инструмента используются абразивные материалы - твердые частицы (зерна) различного состава: алмаз (природный и искусственный), электрокорунд, корунд, карбид кремния, карбид бора и другие известные в абразивной отрасли зернистые материалы, размеры частиц которых могут находиться в диапазоне, например, от 1 до 2000 мкм. Для придания большей прочности конструкции абразивного инструмента поверхность всех зерен предварительно покрывается тонким слоем металла (от 1 мкм и выше). Толщина слоя должна быть более 1 мкм, в противном случае могут возникнуть разрывы на поверхности, что приведет к частичному раскрытию зерен и ухудшению условий закрепления зерен в инструменте. Покрытие наносится на абразивное зерно 1 при высокой температуре таким образом (см. Фиг. 2), чтобы металл 5 проникал во все поры 6 и трещины 4 на поверхности абразивных зерен максимально глубоко, что создает «корневую» систему, удерживающую металлическое покрытие на поверхности.

Покрытие металла должно быть настолько проникающим, чтобы обеспечить адгезию слоя не менее 5 МПа. Высокая адгезия обеспечивает более высокую прочность удержания абразивных зерен внутри инструмента.

В дальнейшем все покрытые таким способом зерна засыпаются в форму, изготавливаемую из материала, температура плавления которого должна быть выше температуры плавления связующего металла 2, в которую он заливается в расплавленном состоянии, при этом температура плавления этого металла 2 должна быть ниже температуры плавления металла покрытия 5 зерен во избежание его расплавления и обнажения поверхности абразивных зерен. Связующее вещество может являться металлом или сплавом любых металлов, температура плавления которого может быть выше 700 градусов по Цельсию. От того, какой металл используется, зависит температура плавления связки, а следовательно, ее твердость, износостойкость и термостойкость. Поэтому для получения возможности изготавливать инструменты с требуемым темпом разрушения, необходимо применять различные сплавы с различными физико-механическими характеристиками. Различные темпы разрушения позволяют создать оптимальный режим самозатачивания инструмента в процессе его работы. Все составы связок по данному способу являются ноу-хау и в данной заявке не раскрыты. При этом они отличаются температурой плавления. Связующее вещество является металлом или сплавом любых металлов, температура плавления которого выше 700 градусов по Цельсию. Например, связующее вещество может являться сплавом металлов на основе меди, никеля, фосфора, температура плавления которого от 700 до 800 градусов по Цельсию.

В качестве примера можно указать на сплав (№1), состоящий из 80% меди, 17% никеля и 3% фосфора. Этот сплав имеет температуру плавления 780 градусов Цельсия. Изготовленный на его основе алмазно-абразивный инструмент был применен для шлифовки зубных протезов из кобальтохромовых сплавов. За счет низкой температуры плавления и относительно невысокой прочности сплава алмазно-абразивные головки показали оптимальные эксплуатационные характеристики - они имели высокую скорость съема металла протезов и легко самозатачивались при небольших нагрузках в ручном режиме. Связующее вещество также может являться сплавом металлов на основе меди, никеля и цинка, температура плавления которого от 800 до 900 градусов по Цельсию.

В качестве примера можно указать на сплав (№2), состоящий из 55% меди, 25% никеля и 20% цинка, который имеет температуру плавления в 865 градусов Цельсия. Этот сплав применен для изготовления алмазно-абразивных головок для обработки керамических коронок в зуботехнических лабораториях. При ручной работе алмазно-абразивного инструмента сочетание компонентов обеспечивает максимальную эффективность и скорость окончательной шлифовки поверхности керамических коронок. Данный сплав обеспечивает большую жесткость инструмента, одновременно с этим - достаточно быстрое самозатачивание, что позволяет в 1,5 раза увеличить скорость шлифовки коронок данным инструментом по сравнению с предыдущим примером. Связующее вещество также может являться сплавом металлов на основе меди, никеля и германия или сплавом на основе меди, никеля, марганца и олова, температура плавления которого от 900 до 1000 градусов по Цельсию.

В качестве примера можно указать сплав (№3), который состоит из 80% меди, 5% германия, 1% никеля, 13,5% марганца и 0,5% олова. Температура плавления сплава - 1030 градусов Цельсия. Данный сплав использован для изготовления роликов для обработки кромки стекла. Благодаря своему более прочному составу и более высокой температуре данный сплав обеспечивает жесткую связь алмазных зерен в правящих роликах, которые обрабатывают кромку стекла, придавая ей заданную форму. Использование в данном случае предыдущих сплавов показало их низкую стойкость и быстрое изнашивание, что делает инструмент на их основе неэффективным для данной операции. Так, инструмент из первого сплава обработал всего 60 метров кромки стекла толщиной 5 мм. Инструмент из второго сплава - 125 метров. А инструмент, изготовленный из третьего сплава, - 600 метров.

Связующее вещество также может являться сплавом металлов на основе меди, никеля и марганца, температура плавления которого от 1000 до 1100 градусов по Цельсию. В качестве примера можно указать сплав (№4) на основе 58% меди, 25% никеля и 17% марганца, температура плавления которого - 1095 градусов. Данный сплав обладает высокой прочностью и термостойкостью. Изготовленные из него тонкостенные трубчатые сверла для глубинного сверления гранита, мрамора и бетона обладают высокой производительностью и ресурсом работы. Так, алмазно-абразивное трубчатое сверло диаметром 50 мм и высотой 6 мм сверлит до полного износа 300-500 метров гранита. Сверла изготовленные на основе сплавов №1-№3 при аналогичных условиях смогли просверлить 10-30 метров и в результате произошло их саморазрушение, что объясняется более жесткими условиями работы сверл в глухих отверстиях, где за счет плохого подвода охлаждающей жидкости и отвода шлама нагрузка на связующий металл превышает предел его термической и усталостной прочности, и это ведет к катастрофическому разрушению инструмента.

При этом температура плавления металла покрытия всегда выше температуры плавления связующего металла (или сплава).

В частности, используемый металл или сплав металлов покрытия имеет температуру плавления выше 1400 градусов по Цельсию. От того, какой металл или сплав используется в качестве покрытия, зависит температура плавления и соответственно другие характеристик покрытия.

В частности, может использоваться в качестве покрытия чистый никель или никель с небольшим количеством примесей. В этом случае температура плавления покрытия составляет от 1400 до 1600 градусов по Цельсию. Также может использоваться в качестве покрытия чистый хром или хром с небольшим количеством примесей. В этом случае температура плавления покрытия составляет от 1600 до 1650 градусов по Цельсию.

Также может использоваться в качестве покрытия чистый молибден или молибден с небольшим количеством примесей. В этом случае температура плавления покрытия составляет от 1600 до 2400 градусов по Цельсию. Также может использоваться в качестве покрытия чистый вольфрам или вольфрам с небольшим количеством примесей. В этом случае температура плавления покрытия составляет от 2400 до 3500 градусов по Цельсию. Выбор конкретного металла для использования в качестве покрытия зависит от требований, предъявляемых к инструменту. Чем выше температура плавления покрытия, тем более высокую температуру плавления можно задать для связующего металла (сплава). А поскольку при заданной марке абразива термостойкость и твердость инструмента зависит от связующего металла, то чем выше температура его плавления, тем выше можно получить твердость и термостойкость инструмента в целом. Более высокая твердость рабочей части обеспечивает более высокую износостойкость инструмента. Однако не во всех случаях высокая твердость инструмента дает положительный эффект. Например, при использовании абразивного инструмента в качестве сверлильного необходимо достаточно большое пространство между зернами, в которое мог бы уходить шлам (отработанный мелкодисперсный материал). Но при высокой твердости связующего материала это может и не достигаться по причине того, что изнашивание связки между зернами требует больших давлений, которые не всегда допустимы при сверлении хрупкого материала. В этом случае износ связки происходит медленно и не образуется достаточно свободного пространства для отвода шлама. Шлам скапливается в зоне резания, которая представляет собой глухую кольцевую полость и препятствует контакту абразивных зерен с обрабатываемой поверхностью. Из-за этого процесс сверления может прекратиться, превращаясь в процесс скольжения по слою шлама. Если же выбрать правильную твердость связки, которая обеспечит оптимальное изнашивание металла в пространстве между зернами, шлам уходит в образовавшиеся полости и не препятствует сверлению.

При работе абразивного инструмента полые микросферы лопаются, вскрываются и образуют полости (см. Фиг. 3), в которые уходит отработанный материал 8 (см. Фиг. 4), что снижает вероятность «засаливания» рабочей поверхности и улучшает условия для охлаждения - в полости микросфер может попадать охлаждающая жидкость, которая затем подается микродозами в область контакта инструмента с материалами.

Заливка связующим металлом в расплавленном состоянии обеспечивает лучшее сцепление его с поверхностью абразивных зерен, так как в расплавленном состоянии металл, во-первых, лучше проникает в структуру поверхности абразивных зерен, а во-вторых, образует более прочный диффузионный слой 5 с металлом покрытия зерен 1. Укладка зерен в форму такова (см. Фиг. 1), что каждое зерно входит в непосредственный контакт с максимально большим числом других зерен, во всяком случае, количество контактов у любого зерна должно быть более 2-х, что обеспечивает более высокую плотность укладки зерен (более высокую концентрацию). При этом толщина контактной зоны между зернами равна толщине двух слоев 5 металла покрытия зерен 1.

Предпочтительным является вариант, когда внутри абразивного инструмента любое зерно состоит в контакте как минимум с четырьмя другими зернами, и толщина контактной зоны не превышает толщины двух слоев металла покрытия. Также предпочтительным является вариант, когда зерна абразива имеют в среднем более восьми контактов с соседними зернами.

Для определенных видов работ инструмента наиболее предпочтительным является вариант укладки в основном симметричных абразивных зерен, имеющих сфероподобную форму, когда достигается количество контактов, равное 12 (3 зерна контачат с каждым зерном снизу, 3 зерна - сверху и 6 зерен - по бокам). Такая укладка зерен 1 абразива совместно со сферическими микросферами 3 обеспечивает предельное количество контактов зерен друг с другом, что придает структуре инструмента однородность и монолитность. Плотность укладки достигается специальной процедурой, например, с помощью вибрации формы со свободно насыпанными в нее зернами.

При этом одним из вариантов вибрационной укладки зерен, применяемых в том случае, когда зерна абразива имеют вытянутую, например эллиптичную, форму (в другом случае - игольчатую, которая обеспечивает их более высокую абразивную способность), является вариант вибрации, когда амплитуда, частота и пространственная направленность вибрационных импульсов подбирается по специальной формуле (известной заявителю, но не раскрывающейся в данном изобретении, поскольку она является предметом ноу-хау), позволяющей создать не только плотнейшую упаковку зерен в форме, но и придать им оптимальную для каждого конкретного вида инструмента пространственную ориентацию. Абразивные зерна, имеющие подобную вытянутую форму, ориентированы внутри рабочей части инструмента определенным образом. Зерна внутри рабочей части инструмента могут быть максимально уплотнены и среднее расстояние (с дисперсией не более 25%) между зернами точно соответствует среднему диаметру зерен основной фракции.

Более высокая концентрация абразивных зерен обеспечивает более высокую производительность работы инструмента при прочих равных условиях по сравнению с инструментом с менее высокой концентрацией. Кроме того, за счет большего количества абразивных зерен в том же объеме ресурс инструмента при всех остальных прочих условиях возрастает. Кроме того, за счет прочного сцепления металла покрытия с абразивным зерном и наличия переходного диффузного слоя между этим металлом (5) и металлом связки (2) абразивные зерна лучше удерживаются внутри тела инструмента, что обеспечивает следующие положительные свойства: больший ресурс работы каждого отдельного зерна, что повышает общий ресурс инструмента, более высокая кромкостойкость, что позволяет производить инструменты с очень острыми рабочими кромками (вплоть до толщины одного абразивного зерна), более длительное сохранение заданной исходной формы инструмента.

Поверхности инструмента можно придавать регулярные (например, спиральной формы) и нерегулярные выступы любой высоты и конфигурации, которые обеспечивают лучший отвод отработанного материала, более эффективную обработку и лучшие условия для охлаждения. При этом ширина выступов может уменьшаться по направлению к рабочей поверхности до размеров одного абразивного зерна, используемого для изготовления данного инструмента, что позволяет создавать лезвийный инструмент из абразивных зерен. А прочное диффузионное сцепление зерен на вершинах рабочих выступов обеспечивает продолжительную их работу, предотвращая их быстрое выкрашивание. Один из вариантов инструмента предусматривает, что вершины всех абразивных зерен на поверхности расположены на одинаковом расстоянии от оси вращения. Подобное расположение обеспечивает минимальную вибрацию в процессе работы инструмента, равномерное участие всех зерен в работе и регулярный по всей поверхности характер съема обрабатываемой поверхности (отсутствие отдельных царапин и сколов). Вращающийся абразивный инструмент может выполняться с отверстиями в рабочей части, которые могут располагаться как перпендикулярно по отношению к оси вращения, так и под различными углами.

Например, цилиндрическая фреза может иметь половину отверстий, расположенных по направлению вращения, а другую половину в противоположную сторону, что позволяет одновременно через первые отверстия отводить образовавшийся шлам, а через второе подавать охлаждающую жидкость.

Вращающийся абразивный инструмент может иметь многослойную (по высоте) конструкцию, состоящую из нескольких различных абразивных составов, каждый из которых выполняет свой вид обработки, а между ними нет никакого зазора или прослойки, т.к. они изготавливаются одновременно в одной форме. Например, сверло-зенкер выполняет работу по сверлению материала, а зенкер - по формированию фаски. Сверло имеет зернистость, например, 200 мкм, а зенкер, например -125 мкм. Способ изготовления заключается в том, что в форму сначала засыпают точно отмерянное количество зерен 200 мкм, затем заливают специальным составом, образующим тонкий слой, исключающий перемешивание слоев при засыпке и вибрационном уплотнении второго слоя. Залитая прослойка образует тонкую пленку, удерживающую нижний слой зерен от перемешивания с верхним слоем, а в процессе нагрева формы перед процессом спекания данная прослойка испаряется. Абразивный инструмент может иметь любую необходимую высоту тонкого слоя или стенки, т.к. зерна сначала свободно засыпаются без прессования, которое всегда сопровождается арочным эффектом, что накладывает ограничения на возможность изготовления тонких стенок большой высоты. Толщина слоя или стенки (h) может быть от диаметра 3 зерен (и более), а высота требуемой конструкционной величины. Данная возможность изготавливать объемно-заполненный абразивный инструмент с тонкими стенками (не толще трех диаметров зерен, h≥3d, где d - диаметр абразивных зерен основной фракции) обеспечивает в случае периферийной фрезы точного размера экономию абразива, в случае сверла - высокое сверло с относительно тонкими стенками, что экономит зерна, энергию при сверлении (тоньше рез) и позволяет сверлить тонкие и хрупкие пластины на весу без угрозы их раздавливания (поломки). При этом высота L (или/и длина) рабочей части инструмента определяется строго по формуле L=k*h, где коэффициент к может варьироваться от 5 до 500.

В случаях, когда необходимо создавать инструмент с выступами на рабочей поверхности, диски, тонкостенные сверла, во избежание забивания рабочей поверхности отработанным материалом необходимо выбирать толщину (h) выступов (дисков, стенок сверл) по следующей формуле: h=3d, где d - диаметр абразивных зерен (со слоем покрытия) основной фракции рабочей части инструмента. Вариант использования инструмента для тонких периферийных дисков - резка минимальной толщины и большой глубины без сколов и с чистой поверхностью. Отсутствие сколов и чистота среза обеспечивается регулярной укладкой зерен и равноудаленностью их вершин от плоскости вращения диска. При такой форме кромки (толщиной ровно в 3 диаметра абразивного зерна) обеспечивается гарантированное отсутствие возможности забивания ее поверхности, т.к. после некоторого стартового режима работы боковые зерна срываются и кромка приобретает заостренный (до толщины одного зерна) вид. При наличии металлического и неметаллического держателя (сделанного, например, из композита или керамики), на котором крепится рабочая абразивная часть, его поверхность имеет регулярные и не регулярные выступы и впадины любых размеров и конфигурации, которые обеспечивают большую площадь контакта и/или замковое крепление, что повышает силу как механического, так и диффузного сцепления между рабочей частью и держателем инструмента. При этом поверхность держателя может выполняться с заданной шероховатостью, размер которой соизмерим (чуть больше) с размером абразивных зерен, что обеспечивает, во-первых, увеличение площади контакта, а во-вторых, создает дополнительное препятствие для отрыва рабочей части от держателя в процессе рабочего вращения, т.к. зерна, входящие в углубления, создают чисто механическое сопротивление прокручиванию. При этом между металлом связки и материалом держателя образуется диффузионный слой в процессе изготовления инструмента, что обеспечивается подбором соответствующих материалов и режимов изготовления. Диффузионный слой обеспечивает более прочное удержание рабочей части на держателе. Технологией изготовления таких инструментов с повышенной плотностью абразивных зерен владеет заявитель, она не является предметом патентной охраны и поэтому в материалах заявки не раскрыта.

Другой вариант нанесения слоя покрытия металла на абразивные зерна применяется в том случае, когда зерна абразива имеют поверхность без трещин, пор и дефектов. В этом случае применяется специальная технология нанесения металла покрытия (также не являющаяся предметом патентной охраны и поэтому в материалах заявки не раскрывающаяся), при которой в зоне контакта металла с поверхностью абразивного зерна образуется диффузный слой, который обеспечивает прочное сцепление за счет физико-химических связей.

Другой вариант абразивного инструмента предусматривает, что связующий металл заполняет все дефекты покрытых металлом абразивных зерен таким образом, что обеспечивается механическое сцепление слоя покрытия с абразивными зернами. Рабочая поверхность инструмента может иметь различные углубления и выступы, служащие лучшим подводом к зоне обработки охлаждающего агента (включая воздух) и отводом отработанного материала.

При этом выступы на его поверхности могут иметь сужающуюся по любой огибающей линии по направлению к рабочей поверхности форму, заканчивающуюся острой кромкой, толщина которой не превышает 3-х диаметров абразивных зерен основной фракции, составляющей рабочую часть инструмента.

Все вышеописанные конструкции и варианты инструментов, имеющие разные виды связующего не влияют на достигаемый технический результат.

Применение в составе рабочей части инструмента полых микросфер, предварительно покрытых слоем связующего толщиной не менее 1 мкм, где полые микросферы вместе с абразивными зернами равномерно распределены и закреплены в рабочем объеме абразивного инструмента посредством связующего, влияет на увеличение срока службы абразивного инструмента за счет увеличения порообразования в абразивной поверхности инструмента, и на улучшение условий для охлаждения инструмента, а также на уменьшение потребности тратить больше охлаждающей жидкости.

Однако, при использовании керамических кругов связующее из металла будет только мешать, т.к. просто выгорит. Поэтому, для керамических кругов заявленное решение осуществляют в ином варианте исполнения.

Предварительно готовят смесь на основе заранее подготовленной смесей, составленных в определенных пропорциях из измельченных сырых материалов: огнеупорной глины, плавней (полевого шпата, борного стекла), талька и ряда других материалов; в целях повышения пластичности и формуемости в абразивно-керамические массы добавляются клеящие вещества: жидкое стекло, декстрин и др; применяются также и однокомпонентные связки (фриттованные сплавленные), представляющие собой стекло, абразивных зерен и полых микросфер, предварительно спрессованных друг с другом по требуемой форме инструмента, высушенной и подвергнутой обжигу, в котором абразивные зерна и полые микросферы соединены друг с другом расплавленной керамической связкой. Затем смесь прессуют в плоские формы по форме круга, далее высушивают. После чего подвергают обжигу. В результате обжига каолиновая глина плавится и образует на микроуровне «мостовые» связки между абразивом и микросферами.

Полученные таким образом шлифовальные круги могут в первую очередь использовать для обработки титана.

В итоге, получают абразивный инструмент, состоящий из рабочей части, выполненной из распределенной по ее объему смеси связанных посредством связующего вещества абразивных зерен, в составе рабочей части инструмента использованы полые микросферы, где инструмент выполнен на основе керамической связки, при этом инструмент образован на основе заранее подготовленной связки, абразивных зерен и полых микросфер, предварительно спрессованных друг с другом по требуемой форме инструмента, высушенной и подвергнутой обжигу, в котором абразивные зерна и полые микросферы соединены друг с другом расплавленной связкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| АБРАЗИВНЫЙ ИНСТРУМЕНТ ПОВЫШЕННОЙ КОНЦЕНТРАЦИИ ЗЕРЕН | 2006 |

|

RU2319601C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1996 |

|

RU2092301C1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ | 1996 |

|

RU2092302C1 |

| РЕЖУЩИЙ ЭЛЕМЕНТ ДЛЯ ОСНАЩЕНИЯ БУРОВЫХ ДОЛОТ | 2020 |

|

RU2744213C1 |

| МЕТАЛЛОПОКРЫТИЕ С ПОВЫШЕННОЙ АДГЕЗИЕЙ К МАТЕРИАЛУ ПОДЛОЖКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2358034C2 |

| Связка на основе высокоэнтропийного сплава для изготовления алмазного инструмента | 2024 |

|

RU2835270C1 |

| Состав абразивной массы высокоструктурного инструмента для шлифования с его непрерывной правкой | 2017 |

|

RU2684466C1 |

| Состав для пропитки абразивного инструмента и способ его приготовления | 1987 |

|

SU1479264A1 |

| ПОРИСТЫЕ АБРАЗИВНЫЕ ИЗДЕЛИЯ С АГЛОМЕРИРОВАННЫМИ АБРАЗИВНЫМИ МАТЕРИАЛАМИ И СПОСОБЫ ИЗГОТОВЛЕНИЯ АГЛОМЕРИРОВАННЫХ АБРАЗИВНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2281851C2 |

| АЛМАЗНЫЙ ИНСТРУМЕНТ НА ГАЛЬВАНИЧЕСКОЙ СВЯЗКЕ | 2010 |

|

RU2437752C1 |

Изобретение относится к области абразивной обработки и может быть использовано при изготовлении шлифовальных, сверлильных и буровых инструментов. Абразивный инструмент имеет рабочую часть, содержащую абразивные зерна, полые микросферы и связующее вещество. Абразивные зерна покрыты слоем материала толщиной не менее 1 мкм, который соединен со связующим веществом с образованием диффузионного слоя. Температура плавления материала покрытия абразивных зерен не ниже температуры плавления связующего вещества. Полые микросферы предварительно покрыты слоем материала толщиной не менее 1 мкм и вместе с абразивными зернами равномерно распределены в рабочей части абразивного инструмента и закреплены посредством связующего вещества. В результате увеличивается срок службы абразивного инструмента за счет улучшения условий охлаждения инструмента и уменьшения потребности тратить больше охлаждающей жидкости. 2 н. и 13 з.п. ф-лы, 4 ил.

| Способ изготовления абразивного инструмента | 1991 |

|

SU1815196A1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ ПОВЫШЕННОЙ КОНЦЕНТРАЦИИ ЗЕРЕН | 2006 |

|

RU2319601C2 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Способ цементирования скважин и устройство для его осуществления | 1985 |

|

SU1321807A1 |

| Станок для фигурного резания горных пород | 1985 |

|

SU1273253A1 |

Авторы

Даты

2019-02-15—Публикация

2017-06-29—Подача