1

Изобретение относится к изготовлению абразивного инструмента, преимущественно для высокоскоростных работ на операциях,резки, заточки И доводки режущего инструмента в различных отраслях народного хозяйства.

Известна абразивная масса, включающая увлажнитель, связующее, наполнитель и смесь абразивных материалов в виде нелегированного электрокорунда и карбида кремния СЧ.

Однако эта масса обеспечивает недостаточно высокую стойкость изготовленного из нее инструмента, особенно отрезным кругам при высокоскоростном резании, прежде всего металлических деталей и, кроме того, вызывает образование прижогов на поверхности.

Целью изобретения является повышение эксплуатационных свойств (стойкость и коэффициент шлифования) абразивного инструмента и повышение

качества обрабатываемой поверхности (исключение прижогов).

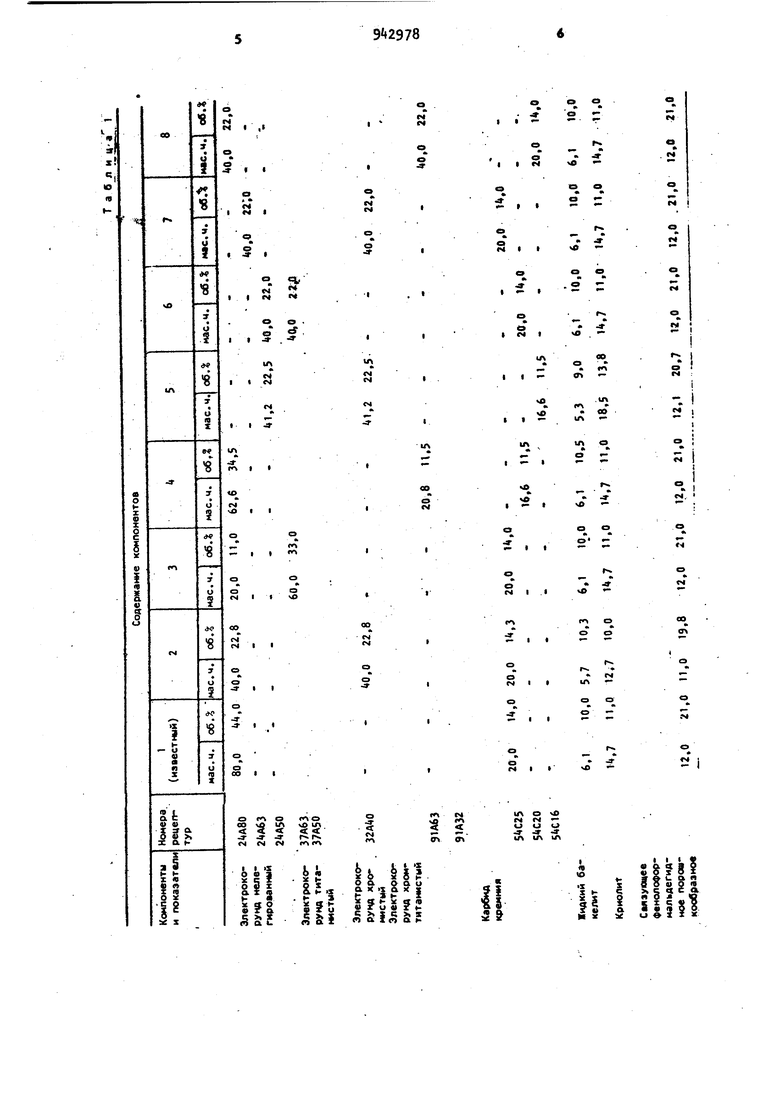

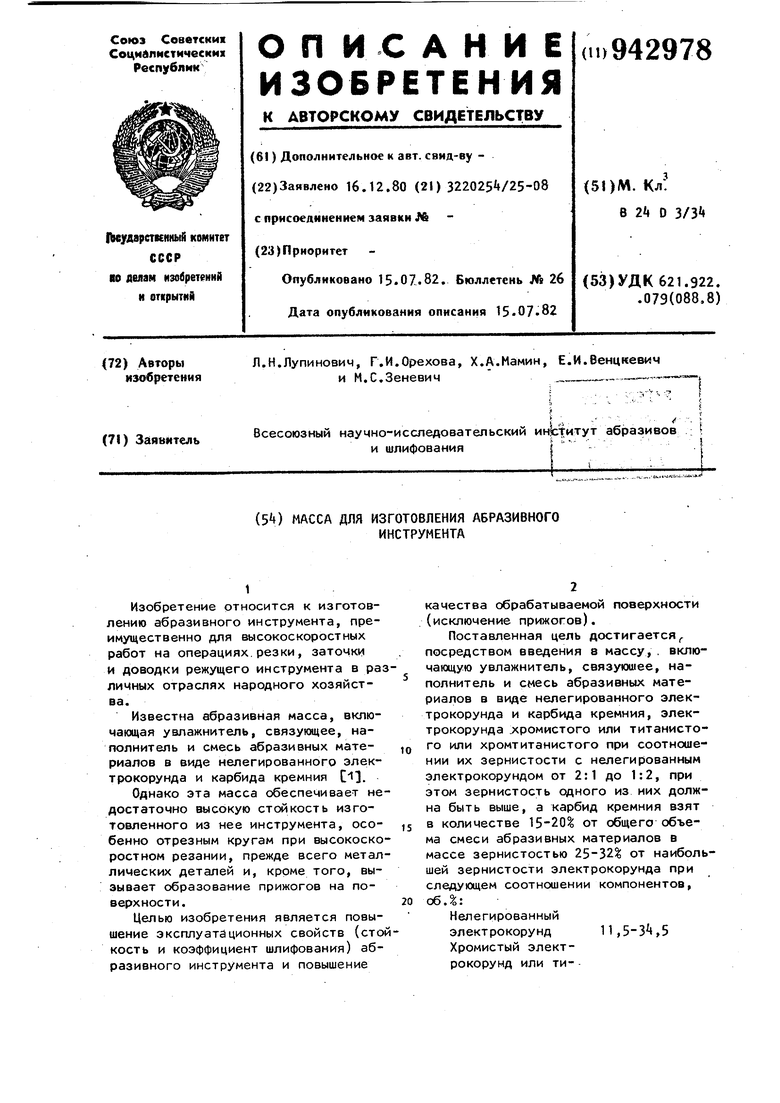

Поставленная цель достигается посредством введения в массу, . включающую увлажнитель, связуюшее, наполнитель и смесь абразивных материалов в виде нелегированного электрокорунда и карбида кремния, электрокорунда хромистого или титанисто,Q го или хромтитанистого при соотношении их зернистости с нелегированным электрокорундом от 2:1 до 1:2, при этом зернистость одного из них должна быть выше, а карбид кремния взят 15 в количестве 15-20% от общего объема смеси абразивных материалов в массе зернистостью 25-32 от наибольшей зернистости электрокорунда при следующем соотношении компонентов, 20 об.:

Нелегированный

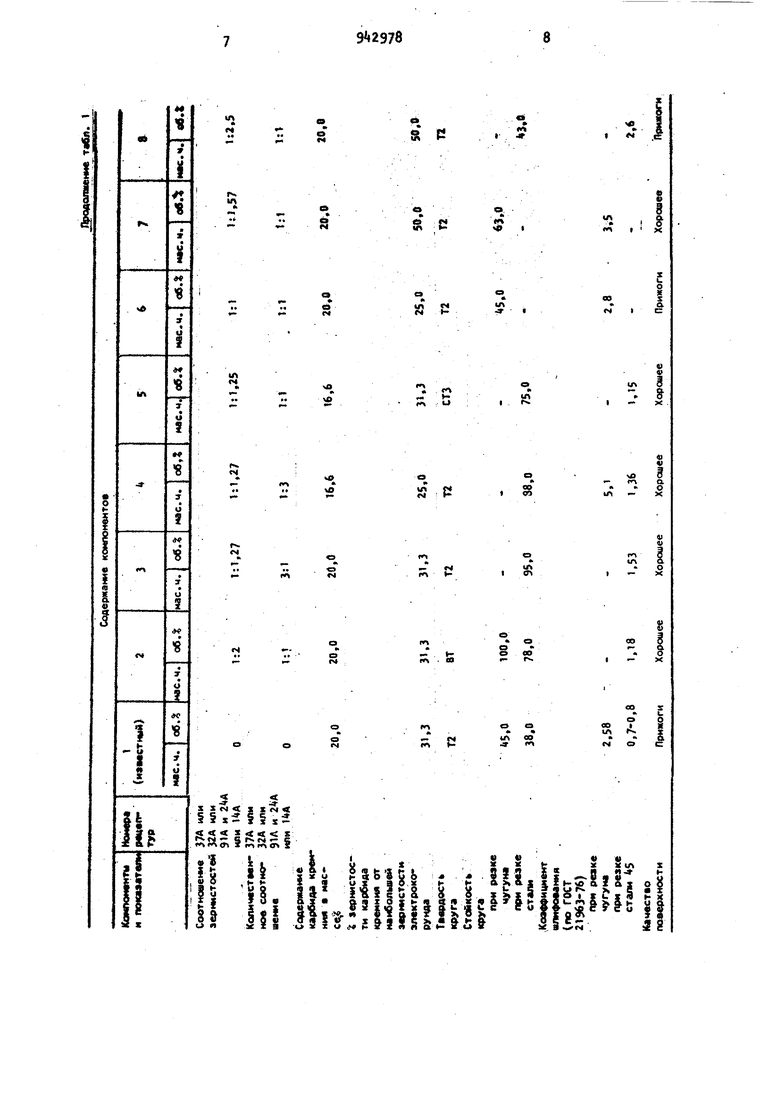

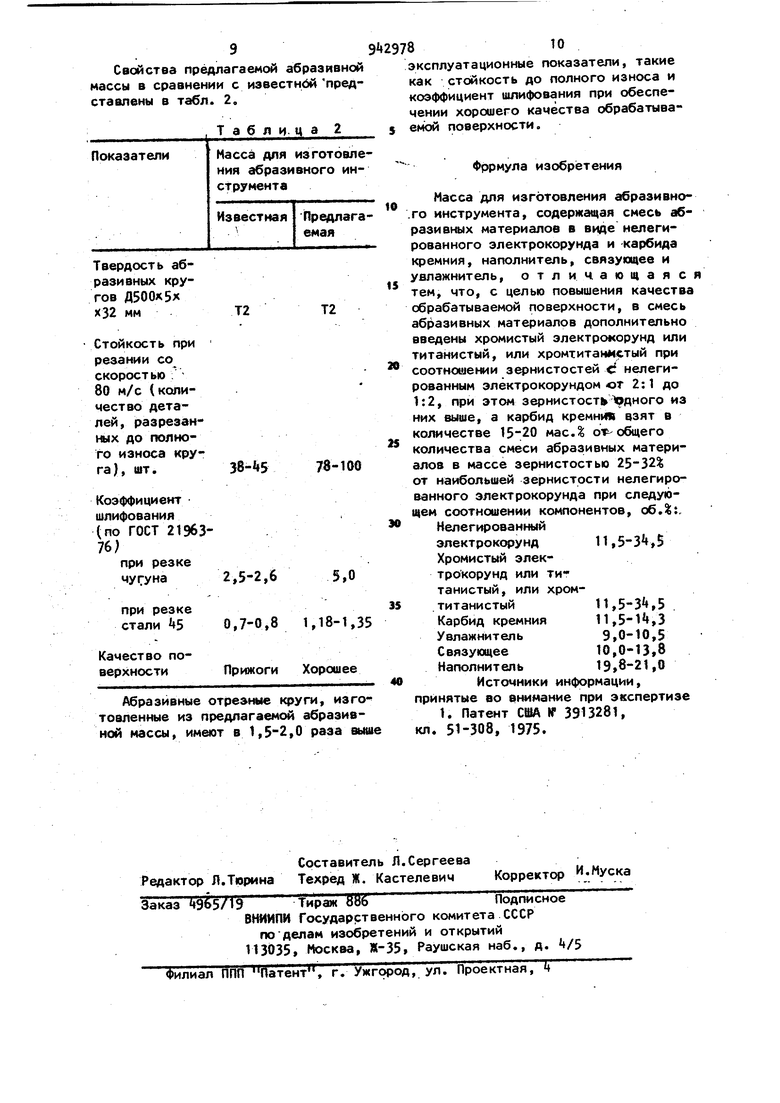

электрокорунд 11,5-3,5 Хромистый электрокорунд или титанистый, или хромтитанистый П,,3 Карбид кремния 9,0-10,5 Увлажнитель 10,0-13,8 Связующее .19,8-21,0 Наполнитель Количественное соотношение хромистого .или титанистого, или хромтитанистого электрокорунда и нелегированного электрокорунда составляет предпочтительно от 1:3 до 3:1о Положительный эффект, достигаемый при использовании абразивного, инструмента, изготовленного из пред лагаемой абразивной массы, достугается за счет того, что зерна хромис того, титанистого или хромтитанистрго электрокорунда имеют повышенну динамическую прочность, что обеспеч вает им повышенную стойкость в процессе контакта с обрабатываемой поверхностью и повышенную режущую спо собность, вследствие которой снижается прочность поверхности обрабатываемой детали. Наличие таких локальных зерен «абразива повышенной прочности на режущей поверхности ин струмента снижает напряжения, возни кающие в зернах нелегйрованного эле трокорунда, что способствует их мен шему разрушению и, следовательно, повышению их стойкости и стойкости в целом инструмента при одновременном повышении коэффициента шлифования. Наряду с этим принципиально из меняется и механизм работа абразивного инструмента, так как в работу попеременно включаются зерна трех ; указанных компонентов смеси.абразивовПо мере выкрашивания зерен хромистого, титанистого или хромтитанистого электрокорунда в работу вступают зерна нелегированного элек трокорунда, а затем зерна карбида кремния. Такое последовательное и попеременное участие; зерен в работ позволяет увеличить степень реализации их режущих свойств и исключит образование прижогов на обрабатыва84емой поверхности. Таким образом, оптимальные условия работы инструмента обеспечиваются совокурностью взаимосвязанных свойств и характеристик заявленных компонентов абразивной массы. ; Установленное количественное соотношение и соотношение зернистостей хромистого, титанистого, хромтитанистого электрокорунда с нелегированным электрокорундом является оптимальным, так как при увеличении содержания и зернистости хромистого, титанистого или хромтитанистого электрокорунда увеличиваются внутренние напряжения на режущей поверхности инструмента из-за их слабого самозатачивания, что может привести к нарушению сплошности инструмента (частичному или полному), повышению мощности электропривода до критического состояния, т„ео создать ненормальные условия для работы инструмента. Уменьшение же зернистости и содержания компонентов абразивной смеси исключает благоприятные условия для работы основной фракции, какой является нелегированный электрокорунд и, уменьшая эксплуатационные показатели инструмента., одновременно прИ водят к возникновению прижогов на поверхности деталей. Изготовление абразивной массы производится известными способами путем последовательного смешения предлагаемых абразивных материалов, введения в полученную смесь увлажнителя, наполнителя и связующего с последующим протиранием массы через сетку. Из готовой абразивной массы формуют заготовки инструмента с предпочтительным введением армирующей стеклосетки и производят их термообработку при 15О-190°С. Примеры изготовления предлагаемой абразивной массы и результаты эксплуатационных испытаний изготовленных из нее отрезных кругов Д5001 мм показаны в табл. 1. Свойства п массы в сравн ставлены в та Твердость абразивных кругов Д500х5х Х32 мм Стойкость при резании со скоростью 80 м/с (количество деталей, разрезан ных до полного износа кру га), шт. Коэффициент шлифования (по ГОСТ 2196 при резке чугуна при резке стали Качество поверхностиАбразивные товленные из ной массы, им эксплуатационные показатели, такие как стойкость до полного износа и коэффициент шлифования при обеспечении хорошего качества обрабатываемой поверхности. Фррмула изобретения Масса для изготовления абразивно.го инструмента, содержащая смесь абразивных материалов в виде нелегированного электрокорунда и -карбида кремния, наполнитель, связующее и увлажнитель, отличающаяся тем, что, с целью повышения качества обрабатываемой поверхности, в смесь абразивных материалов дополнительно введены хромистый электрокорунд или титанистый, или хромтитанмстый при соотноше1 1и зернистостей f нелегированным электрокорундом }Т 2:1 до 1:2, при этом зернистостиЪдного из них выше, а карбид кремн11Я взят в количестве 15-20 мас. от общего количества смеси абразивных материалов в массе зернистостью 25-32% от наибольшей зернистости нелегированного электрокорунда при следующем соотношении компонентов, об.%:. Нелегированный электрокорунд 11,5 З, 5 Хромистый электрокорунд или титанистый, или хром.титанистый 11,5-3,5 Карбид кремния 11,5-1,3 Увлажнитель 9,0-10,5 Связующее 10,0-13,8 Наполнитель 19,8-21,0 Источники информации, принятые во внимание при экспертизе 1. Патент США 3913281, кл. 51-308, 1375.

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления абразивного инструмента | 1980 |

|

SU946899A1 |

| Масса для изготовления абразивного инструмента | 1985 |

|

SU1283070A1 |

| Масса для изготовления абразивного инструмента | 1979 |

|

SU872237A1 |

| Масса для изготовления абразивного инструмента | 1980 |

|

SU933431A1 |

| АБРАЗИВНЫЙ КРУГ | 2007 |

|

RU2355557C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ ЗУБЧАТОГО ПРОФИЛЯ | 2002 |

|

RU2202449C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2009 |

|

RU2424889C1 |

| Масса для изготовления абразивного инструмента | 1986 |

|

SU1449336A1 |

| Масса для изготовления шлифовального круга с минимальным содержанием абразива | 2024 |

|

RU2835917C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2004 |

|

RU2262434C1 |

Авторы

Даты

1982-07-15—Публикация

1980-12-16—Подача