При обработке листов в холодном состоянии при помощи общеупотребительных мащин и приспособлений, наблюдается ряд серьезных недостатков.

Возможности щтампования листов настолько глубоко, как это во многих случаях требуется при очертаниях сложной формы,с одной стороны очень ограничены, а с другой стороны, невозможно регулировать степень обработки листов в холодном состоянии настолько точно, чтобы получить как раз надлежащее ; соотношение между способностью листа принять вполне совершенную форму поверхности изготовляемых изделий и степенью гладкости, которая требуется для хорошего выравнивания листового пакета.

Кроме того, при этом необходимо прибегать в значительной части к ручному труду, вследствие чего производительность, которую сами по себе могли бы развить станки, значительно понижается.

Станки для правки листов обычной конструкции мало пригодны для

придания обрабатываемому материалу желаемой степени совершенства, в особенности если подающие или втягивающие материал валки оказываются не в состоянии перемещать его с достаточной силой и быстротой при том напряжении, которому он подвергается при прохождении сквозь станок.

Предлагаемое изобретение с известными уже нажимными роликами для валков и также известными винтовыми регуляторами для изменения пространства между ними касается снабженных валками станков для правки металлических листов до того, как эти листы подвергаются главным рабочим операциям, т.-е. пробиванию, штампованию, вытягиванию и т. п., и предназначается для устранения указанных недостатков и значительного уменьшения величины требовавшегося до сих пор при правке листов свободного места, с одновременным уменьшением стоимости обслуживания станка и повышением его производительности, путем применения дополнительного рабочего органа, который попеременно то воздействует на пропускаемый сквозь машину материал, то снова разъединяется с последним, при чем обрабатывае,мый материал сам в определенные, поддающиеся точной регулировке моменты устанавливает и прекращает соединение между собой и названным органом.

Форма выполнения предлагаемого изобретения представляет собой соединение упомянутого выше дополнительного рабочего органа соснабженным валками станком для правки листов, а также со включенными перед ним подающими или втягигающими вальцами и с устроенными на некотором расстоянии перед этими последними поддерживающими вальцами. Расположенный между поддерживающими и втягивающими вальцами особый валок автоматически перемещается кверху и книзу и может быть приводим во взаимодействие с пропускаемым сквозь станок материалом, что достигается при помощи capioro обрабатываемого листа при прохождении его между поддерживающими и втягивающими вальцами.

Кроме того предусматриваются еще особые приспособления для получения возможности регулировать в желаемой степени перемещение этого дополнительного валка таким образом, что он может быть устанавливаем в поперечном направлении перед вь1ходящим из поддерживающих вальцов листом, на некотором регулируемом расстоянии от этого последнего, после чего лист может быть обводим вокруг различных валков в виде волны или петли, имеющей желаемую глубину.

Давление втягивающих вальцов на обрабатываемый лист повышается при помощи нескольких расположенных между концами этих вальцов переставных нажимных подшипников, действующих в радиальном направлении.

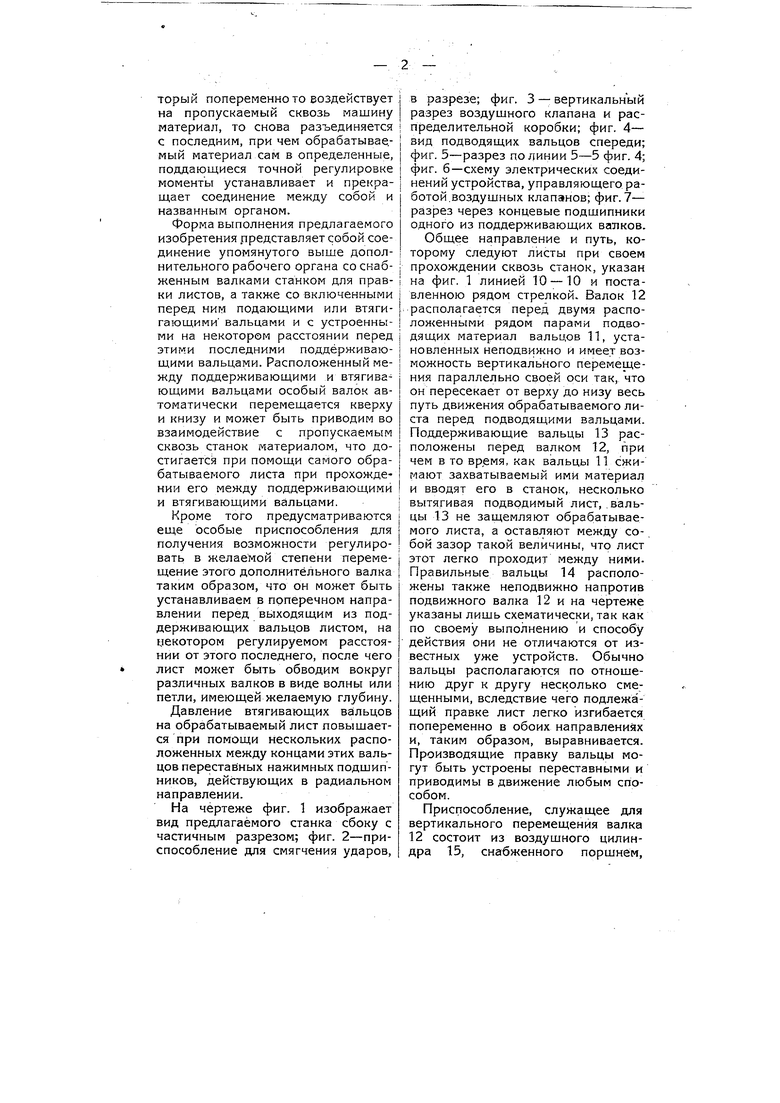

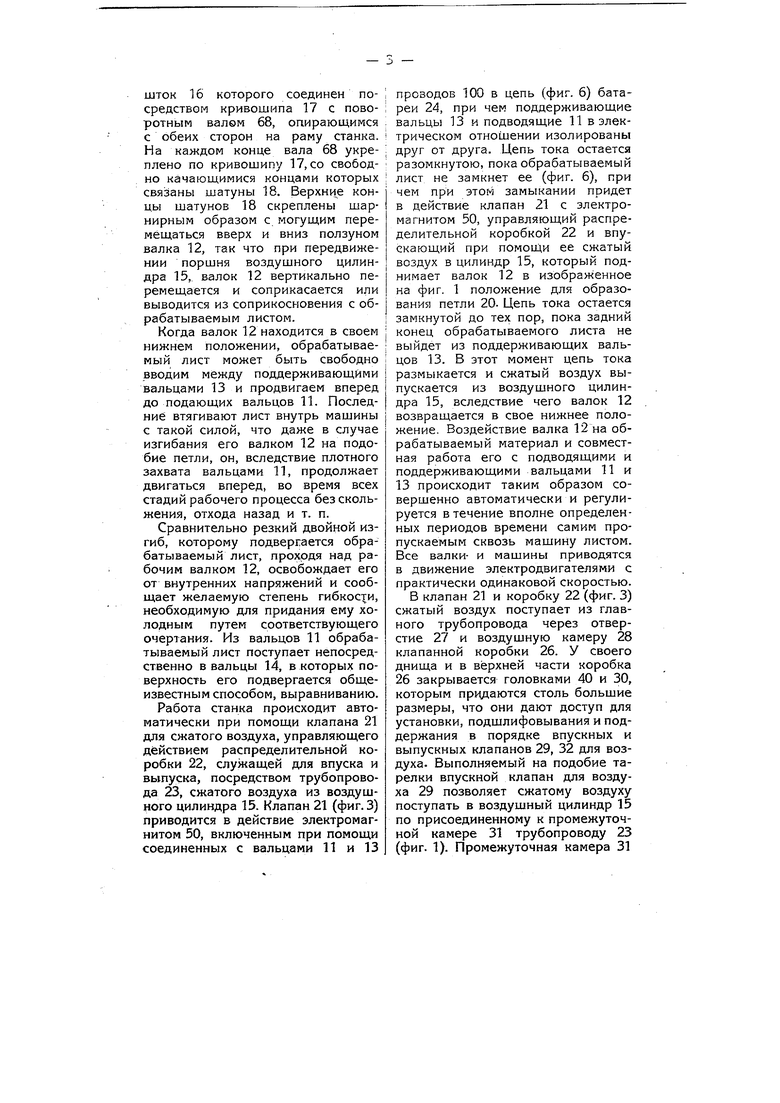

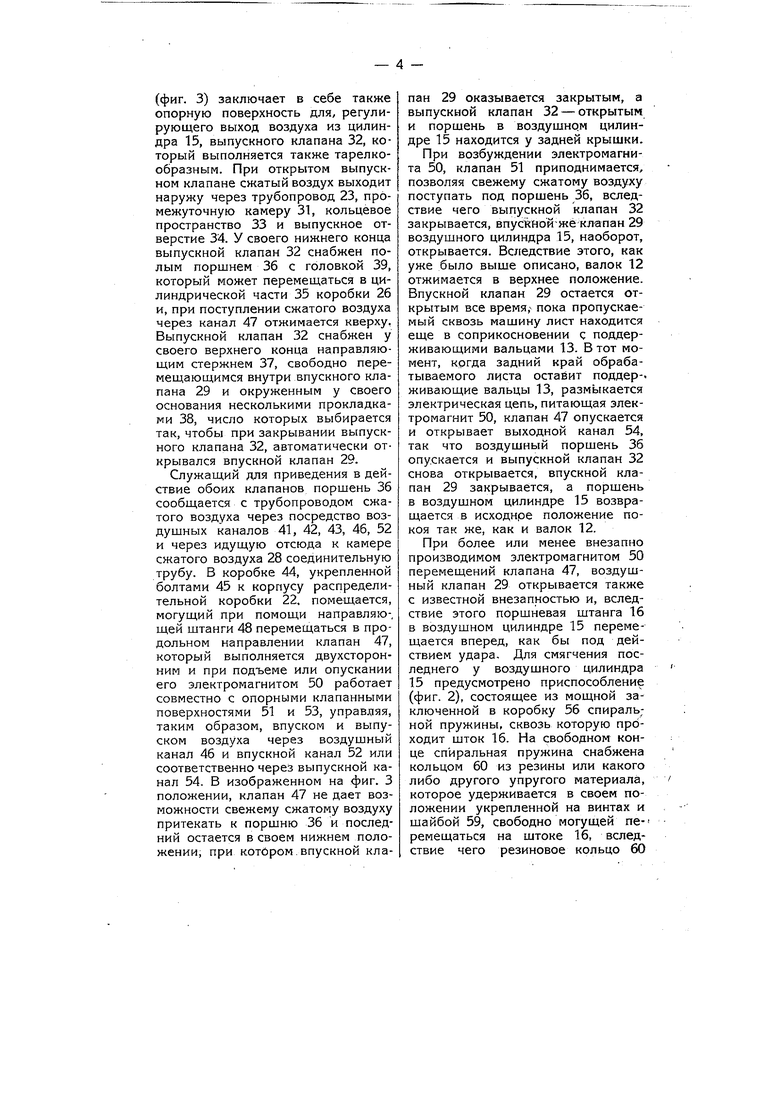

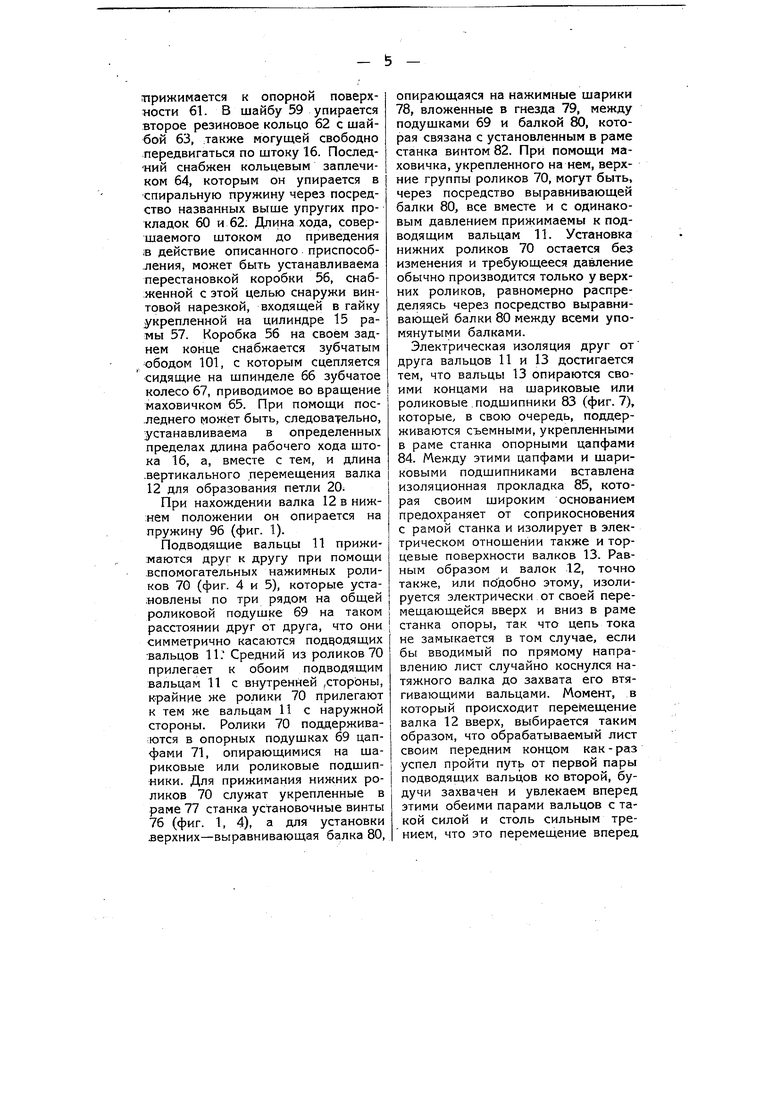

На чертеже фиг. 1 изображает вид предлагаемого станка сбоку с частичным разрезом; фиг. 2-приспособление для смягчения ударов.

в разрезе; фиг. 3 - вертикальный разрез воздушного клапана и распределительной коробки; фиг. 4- вид подводящих вальцов спереди; фиг. 5-разрез по линии 5-5 фиг. 4; фиг. б-схему электрических соединений устройства, управляющего работой.воздушных клапанов; фиг. 7 разрез через концевые подшипники одного из поддерживающих валков.

Общее направление и путь, которому следуют листы при своем прохождении сквозь станок, указан на фиг. 1 линией 10 - 10 и поставленною рядом стрелкой. Валок 12 располагается перед двумя расположенными рядом парами подводящих материал вальцов 11, установленных неподвижно и имеет возможность вертикального перемещения параллельно своей оси так, что он пересекает от верху до низу весь путь движения обрабатываемого листа перед подводящими вальцами. Поддерживающие вальцы 13 расположены перед валком 12, при чем в то время, как вальцы 11 сжимают захватываемый ими материал и вводят его в станок, несколько вытягивая подводимый лист, .вальцы 13 не защемляют обрабатываемого листа, а оставляют между собой зазор такой величины, что лист этот легко проходит между ними. Правильные вальцы 14 расположены также неподвижно напротив подвижного валка 12 и на чертеже указаны лишь схематически, так как по своему выполнению и способу действия они не отличаются от известных уже устройств. Обычно вальцы располагаются по отнощению друг к другу несколько смещенными, вследствие чего подлежащий правке лист легко изгибается попеременно в обоих направлениях и, таким образом, выравнивается. Производящие правку вальцы могут быть устроены переставными и приводимы в движение любым способом.

Приспособление, служащее для вертикального перемещения валка 12 состоит из воздущного цилиндра 15, снабженного поршнем.

шток 16 которого соединен посредством кривошипа 17 с поворотным валом 68, опирающимся с обеих сторон на раму станка. На каждом конце вала 68 укреплено по кривошипу 17, со свободно качаюш,имися концами которых связаны шатуны 18. Верхнн.е концы шатунов 18 скреплены шарнирным образом с могущим перемещаться вверх и вниз ползуном валка 12, так что при передвижении поршня воздушного цилиндра 15, валок 12 вертикально перемещается и соприкасается или выводится из соприкосновения с обрабатываемым листом.

Когда валок 12 находится в своем нижнем положении, обрабатываемый лист может быть свободно вводим между поддерживающими вальцами 13 и продвигаем вперед до подающих вальцов П. Последние втягивают лист внутрь машины с такой силой, что даже в случае изгибания его валком 12 на подобие петли, он, вследствие плотного захвата вальцами 11, продолжает двигаться вперед, во время всех стадий рабочего процесса без скольжения, отхода назад и т. п.

Сравнительно резкий двойной изгиб, которому подвергается обрабатываемый лист, проходя Над рабочим валком 12, освобождает его от внутренних напряжений и сообщает желаемую степень гибкости, необходимую для придания ему холодным путем соответствующего очертания. Из вальцов 11 обрабатываемый лист поступает непосредственно в вальцы 14, в которых поверхность его подвергается общеизвестным способом, выравниванию.

Работа станка происходит автоматически при помощи клапана 21 для сжатого воздуха, управляющего действием распределительной коробки 22, служащей для впуска и выпуска, посредством трубопровода 23, сжатого воздуха из воздушного цилиндра 15. Клапан 21 (фиг. 3) приводится в действие электромагнитом 50, включенным при помощи соединенных с вальцами 11 и 13

проводов 100 в цепь (фиг. 6) батареи 24, при чем поддерживающие вальцы 13 и подводящие 11 в электрическом отно пении изолированы друг от друга. Цепь тока остается разомкнутою, пока обрабатываемый лист не замкнет ее (фиг. 6), при чем при этом замыкании придет в действие клапан 21 с электромагнитом 50, управляющий распределительной коробкой 22 и впускающий при помощи ее сжатый воздух в цилиндр 15, который поднимает валок 12 в изображенное на фиг. 1 положение для образования петли 20. Цепь тока остается замкнутой до тех пор, пока задний конец обрабатываемого листа не выйдет из поддерживающих вальцов 13. В этот момент цепь тока размыкается и сжатый воздух выпускается из воздушного цилиндра 15, вследствие чего валок 12 возвращается в свое нижнее положение. Воздействие валка 12 на обрабатываемый материал и совместная работа его с подводящими и поддерживающими вальцами 11 и 13 происходит таким образом совершенно автоматически и регулируется в течение вполне определенных периодов времени самим пропускаемым сквозь машину листом. Все валки- и машины приводятся в движение электродвигателями с практически одинаковой скоростью. В клапан 21 и коробку 22 (фиг. 3) сжатый воздух поступает из главного трубопровода через отверстие 27 и воздушную камеру 28 клапанной коробки 26. У своего днища и в верхней части коробка 26 закрывается головками 40 и 30, которым придаются столь большие размеры, что они дают доступ для установки, подшлифовывания и поддержания в порядке впускных и выпускных клапанов 29, 32 для воздуха. Выполняемый на подобие тарелки впускной клапан для воздуха 29 позволяет сжатому воздуху поступать в воздушный цилиндр 15 по присоединенному к промежуточной камере 31 трубопроводу 23 (фиг. 1). Промежуточная камера 31

(фиг. 3) заключает в себе также опорную поверхность для, регулирующего выход воздуха из цилиндра 15, выпускного клапана 32, который выполняется также тарелкообразным. При открытом выпускном клапане сжатый воздух выходит наружу через трубопровод 23, промежуточную камеру 31, кольцевое пространство 33 и выпускное отверстие 34. У своего нижнего конца выпускной клапан 32 снабжен полым поршнем 36 с головкой 39, который может перемещаться в цилиндрической части 35 коробки 26 и, при поступлении сжатого воздуха через канал 47 отжимается кверху, Выпускной клапан 32 снабжен у своего верхнего конца направляющим стержнем 37, свободно перемещающимся внутри впускного клапана 29 и окруженным у своего основания несколькими прокладками 38, число которых выбирается так, чтобы при закрывании выпускного клапана 32, автоматически открывался впускной клапан 29.

Служащий для приведения в действие обоих клапанов поршень 36 сообщается с трубопроводом сжатого воздуха через посредство воздушных каналов 41, 42, 43, 46, 52 и через идущую отсюда к камере сжатого воздуха 28 соединительную трубу. В коробке 44, укрепленной болтами 45 к корпусу распределительной коробки 22. помещается, могущий при помощи направляю-, щей щтанги 48 перемещаться в продольном направлении клапан 47, который выполняется двухсторонним и при подъеме или опускании его электромагнитом 50 работает совместно с опорными клапанными поверхностями 51 и 53, управляя, таким образом, впуском и выпуском воздуха через воздушный канал 46 и впускной канал 52 или соответственно через выпускной канал 54. В изображенном на фиг. 3 положении, клапан 47 не дает возможности свежему сжатому воздуху притекать к поршню 36 и последний остается в своем нижнем положении, при котором.впускной клапан 29 оказывается закрытым, а выпускной клапан 32 - открытым и порщень в воздушном цилиндре 15 находится у задней крышки.

При возбуждении электромагнита 50, клапан 51 приподнимается, позволяя свежему сжатому воздуху поступать под поршень 36, вследствие чего выпускной клапан 32 закрывается, впускнойжё клапан 29 воздушного цилиндра 15, наоборот, открывается. Вследствие этого, как уже было выше описано, валок 12 отжимается в верхнее положение. Впускной клапан 29 остается открытым все время, пока пропускаемый сквозь машину лист находится еще в соприкосновении с поддерживающими вальцами 13. В тот момент, когда задний край обрабатываемого листа оставит поддер-. живающие вальцы 13, размыкается электрическая цепь, питающая электромагнит 50, клапан 47 опускается и открывает выходной канал 54, так что воздушный поршень 36 опускается и выпускной клапан 32 снова открывается, впускной клапан 29 закрывается, а поршень в воздушном цилиндре 15 возвращается в исходнре положение покоя так же, как и валок 12.

При более или менее внезапно производимом электромагнитом 50 перемещений клапана 47, воздушный клапан 29 открывается также с известной внезапностью и, вследствие этого поршневая штанга 16 в воздушном цилиндре 15 перемещается вперед, как бы под действием удара. Для смягчения последнего у воздушного цилиндра 15 предусмотрено приспособление (фиг. 2), состоящее из мощной заключенной в коробку 56 спираль; ной пружины, сквозь которую проходит шток 16. На свободном конце спиральная пружина снабжена кольцом 60 из резины или какого либо другого упругого материала, которое удерживается в своем положении укрепленной на винтах и шайбой 59, свободно могущей перемещаться на штоке 16, вследствие чего резиновое кольцо 60

прижимается к опорной поверхности 61. В шайбу 59 упирается второе резиновое кольцо 62 с шайбой 63, также могущей свободно передвигаться по штоку 16. Последний снабжен кольцевым заплечиком 64, которым он упирается в спиральную пружину через посредство названных выше упругих прокладок 60 и 62. Длина хода, совершаемого штоком до приведения :в действие описанного приспособления, может быть устанавливаема перестановкой коробки 56, снабженной с этой целью снаружи винтовой нарезкой, входящей в гайку укрепленной на цилиндре 15 рамы 57. Коробка 56 на своём заднем конце снабжается зубчатым ободом 101, с которым сцепляется :идяш,ие на шпинделе 66 зубчатое колесо 67, приводимое во вращение маховичком 65. При помощи последнего может быть, следовательно, устанавливаема в определенных пределах длина рабочего хода штока 16, а, вместе с тем, и длина .вертикального перемещения валка 12 для образования петли 20.

При нахождении валка 12 в нижнем положении он опирается на пружину 96 (фиг. 1).

Подводящие вальцы 11 прижимаются друг к другу при помощи вспомогательных нажимных роликов 70 (фиг. 4 и 5), которые установлены по три рядом на общей роликовой подушке 69 на таком расстоянии друг от друга, что они симметрично касаются подводящих вальцов 11. Средний из роликов 70 прилегает к обоим подводящим вальцам 11 с внутренней ,сторЬны, крайние же ролики 70 прилегают к тем же вальцам 11 с наружной стороны. Ролики 70 поддерживаются в опорных подушках 69 цапфами 71, опирающимися на шариковые или роликовые подшипники. Для прижимания нижних роликов 70 служат укрепленные в раме 77 станка установочные винты 76 (фиг. 1, 4), а для установки верхних-выравнивающая балка 80,

опирающаяся на нажимные шарики 78, вложенные в гнезда 79, между подушками 69 и балкой 80, которая связана с установленным в раме станка винтом 82. При помощи маховичка, укрепленного на нем,верхние группы роликов 70, могут быть, через посредство выравнивающей балки 80, все вместе и с одинаковым давлением прижимаемы к подводящим вальцам 11. Установка нижних роликов 70 остается без изменения и требующееся давление обычно производится только у верхних роликов, равномерно распределяясь через посредство выравнивающей балки 80 между всеми упомянутыми балками.

Электрическая изоляция друг от друга вальцов 11 и 13 достигается тем, что вальцы 13 опираются своими концами на шариковые или роликовые .подшипники 83 (фиг. 7), которые, в свою очередь, поддерживаются съемными, укрепленными в раме станка опорными цапфами 84. Между этими цапфами и шариковыми подшипниками вставлена изоляционная прокладка 85, которая своим широким основанием предохраняет от соприкосновения с рамой станка и изолирует в электрическом отношении также и торцевые поверхности валков 13. Равным образом и валок 12, точно также, или подобно этому, изолируется электрически от своей перемещающейся вверх и вниз в раме станка опоры, так что цепь тока не замыкается в том случае, если бы вводимый по прямому направлению лист случайно коснулся натяжного валка до захвата его втягивающими вальцами. Момент, в который происходит перемещение валка 12 вверх, выбирается таким образом, что обрабатываемый лист своим передним концом как - раз успел пройти путь от первой пары подводящих вальцов ко второй, будучи захвачен и увлекаем вперед этими обеими парами вальцов с такой силой и столь сильным трением, что это перемещение вперед

равномерно продолжалось бы и при происходящем под действием валка 12 образовании петли.

Валки П, 12 и 13 опираются на раму 86, пристроенную к станине всего станка и могущую, в случае надобности, быть отсоединенной от этой последней. Воздушный цилиндр 15 с относящимися к нему частями укрепляется на нижней раме 88, поперечных балках 89 и 90 и на продольной балке 91 и опирается своим задним концом на ось 94, поддерживаемую поперечною балкою 92 с помощью кронштейна 93. Ось 94 сообщает воздушному цилиндру 15 известную свободу движения, а именно - возможность совершать качательное движение вверх и вниз, так что шток 16, при приведении в движение кривошипа 17, не защемляется. Другим своим концом воздушный цилиндр 15 опирается на пружину 95, укрепляемую на раме станка или же на фундаменте, на котором эта рама устанавливается. Соединительный трубопровод 23 между воздушным цилиндром 15 и коробкой 22 выполняется так, чтобы он без затруднения мог следовать за легкими колебательными движениями цилиндра 15.

Предмет патента.

1. Станок для правки листового металла помощью валков, характеризующийся применением приспособления для предварительного перед правкой изгибания листового металла, с целью уничтожения имеющихся в нем внутренних напряжений, и состоящего из двух пар подводящих материал вальцов 11 (фиг. 1), одной пары поддерживающих вальцов 13-13 и одного расположенного между ними и вертикально перемещающегося валка 12,

предназначенного для образования летли 20 из обрабатываемого материала в целях его изгибания, каковые вал1зцы 11 и 13, установленные в изолированных, - непроводящих электричество,-цапфах 84 с изоляционной прокладкой 85 (фиг. 7), присоединены к электрической цепи 100 (фиг. 6) и предназначены для замыкания ее пропущенным между ними обрабатываемым материалом 10, в целях автоматического перемещения валка 12, помощью электромагнита 50 (фиг. 3) с сердечником 49, несущим щток 48 с клапаном 47, управляющим впускным и выпускным клапанами 29, 32 распределительной коробки 22, сообщающейся трубопроводом 23 с воздушньЕм цилиндром 15, качательнб установленным на оси 94 кронштейна 93 и снабженным поддерживающей пружиной 95, шток 16 какового цилиндра связан кривошипом 17 с валом 68, несущим другой кривошип 17, шарнирно связанный шатуном 18 с ползуном валка 12 в целях его перемещения,

2.При указанном в п. 1 воздущном цилиндре применение заключенной в коробку 56 (фиг. 2) спиральной пружины, предназначенной для смягчения ударов штока 16 и снабженной укрепленными на ее. свободном конце резиновыми кольцами 60, 62 и шайбой 63, каковая, коробка 56, навинченная в раму 57, снабжена, в целях регулирования хода штока, зубчатым ободом Ш1, сцепляющимся, - для перемещения ее вдоль оси штока, - с зубчатым колесом 67, приводимым вовращение маховичком 65.

3.При охарактеризованном в п. 1 станке, применение вложенных в гнезда 79, между роликовыми подушками 69 и выравнивающей; балкой 80 - нажимных шариков 78/ (фиг. 4). Е патенту ин-ной фирмы пашш Эдвард Ж, ..Мануфактурная вомБедд Ха 9334.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ПРАВКИ ЛИСТОВОГО МЕТАЛЛА | 1930 |

|

SU38519A1 |

| СИСТЕМА ДЛЯ ПРОИЗВОДСТВА ВЫСУШЕННЫХ РАЗДЕЛЕННЫХ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН С ИСПОЛЬЗОВАНИЕМ СТРУЙНОГО СУШИЛЬНОГО ЦИЛИНДРА И НАГНЕТАЕМОГО ПАРА | 2003 |

|

RU2312281C2 |

| МНОГОФУНКЦИОНАЛЬНАЯ ГИБОЧНО-ПРАВИЛЬНАЯ МАШИНА | 1997 |

|

RU2129929C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСУШЕННЫХ РАЗДЕЛЕННЫХ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН С ИСПОЛЬЗОВАНИЕМ СТРУЙНОГО СУШИЛЬНОГО ЦИЛИНДРА И НАГНЕТАЕМОГО ПАРА И ПРОДУКТ, ПОЛУЧАЕМЫЙ ЭТИМ СПОСОБОМ | 2003 |

|

RU2265686C2 |

| ЛИНИЯ ПО ПРОИЗВОДСТВУ ПРЯМОШОВНЫХ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2011 |

|

RU2563394C2 |

| ЖЕЛЕЗНОДОРОЖНОЕ ТЯГОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО С АВТОМАТИЧЕСКИМ УПРАВЛЕНИЕМ ПОЛОЖЕНИЯ ТЕЛЕЖЕК И КОЛЕСНЫХ ПАР В КРИВОЙ (ЕГО ВАРИАНТЫ) | 2005 |

|

RU2281872C1 |

| УСТРОЙСТВО НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛОСЫ | 2017 |

|

RU2722550C1 |

| Устройство для удаления выпрессовок с валов | 1981 |

|

SU939240A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДВИЖЕНИЯ ЧЕЛОВЕКА | 1991 |

|

RU2028172C1 |

| Станок для обработки наружных цилиндрических поверхностей деталей | 1990 |

|

SU1764967A1 |

Фиг..

Авторы

Даты

1929-05-31—Публикация

1926-06-11—Подача